(54) УСТАНОВКА ДЛЯ ВЫСОКОЧАСТОТНОЙ ОБРАБОТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Индуктор для высокочастотнойСВАРКи | 1978 |

|

SU795820A1 |

| Способ сварки плавлением | 1977 |

|

SU721281A1 |

| Устройство для высокочастной сварки давлением | 1976 |

|

SU591284A1 |

| Способ одновременного индукционного нагрева нескольких кольцевых контуров | 1975 |

|

SU538857A1 |

| Устройство для приварки труб к трубным доскам | 1982 |

|

SU1186444A1 |

| Индуктор для высокочастотной сварки | 1977 |

|

SU625869A1 |

| Способ сварки плавлением | 1977 |

|

SU662298A1 |

| ПОЛЕВАЯ МНОГОФУНКЦИОНАЛЬНАЯ УСТАНОВКА ДЛЯ СВАРКИ ТРУБНЫХ УЗЛОВ И НЕСТАНДАРТНОГО ОБОРУДОВАНИЯ | 2009 |

|

RU2433897C2 |

| СПОСОБ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2005 |

|

RU2296023C1 |

| СПОСОБ СВАРКИ СТЫКОВ ПРЯМОШОВНЫХ СВАРНЫХ ТРУБ ИЗ СТАЛЕЙ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2009 |

|

RU2412032C1 |

1

Изобретение относится к высокочастотной обработке, в частности к электросварке металлических изделий, и может быть использовано при производстве теплообменных аппаратов в электротехнической промышленности, химическом машиностроении и других отраслях.

Известны устройства для высокочастотной обработки, содержащие сварочный узел, вьшолненны в виде группы индукторов, связанных с источником питания и установленных на общей раме с шагом, равным шагу между обрабатываемыми деталями, и устройство для фиксации свариваемого изделия в процессе сварки.

Однако в известном устройстве необходимо ориентирование свариваемых кромок относительно индуктора.

Целью изобретения является улучшение качеств сварки.

Для зтого рама сварочного узла, расположенная под устройством для крепления предварительно собранного изделия, снабжена защитной плитой из термостойкого диэлектрического материала с гнездами для размещения свариваемых кромок и заполнения флюсом и упорами для фиксации краев трубной доски.

Такое вьшолнение сварочного узла установки обеспечивает точную ориентировку и фиксапию свариваемого изделия относительно сварочного узла и тем самым высокое качество сварки, так как фиксация изделия производится относительно наиболее точного элемента, трубной доски, ликвидирует перемещение изделия в процессе сварки трубной доски с трубами и обеспечивает максимальную производительность, так как

процесс сварки всех труб идет практически непрерывно с минимальными паузами, необходимыми на отключение одного индуктора от источника питания ТВЧ и подключения другого индуктора.

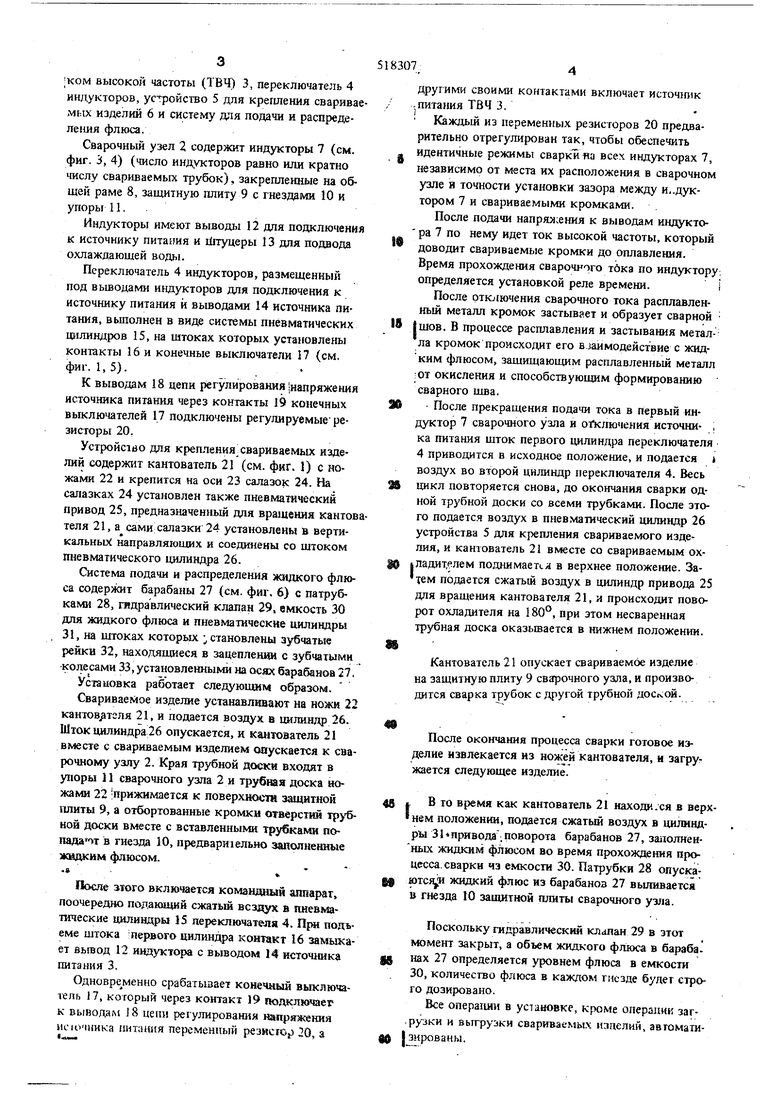

Изобретение пояснено чертежами.

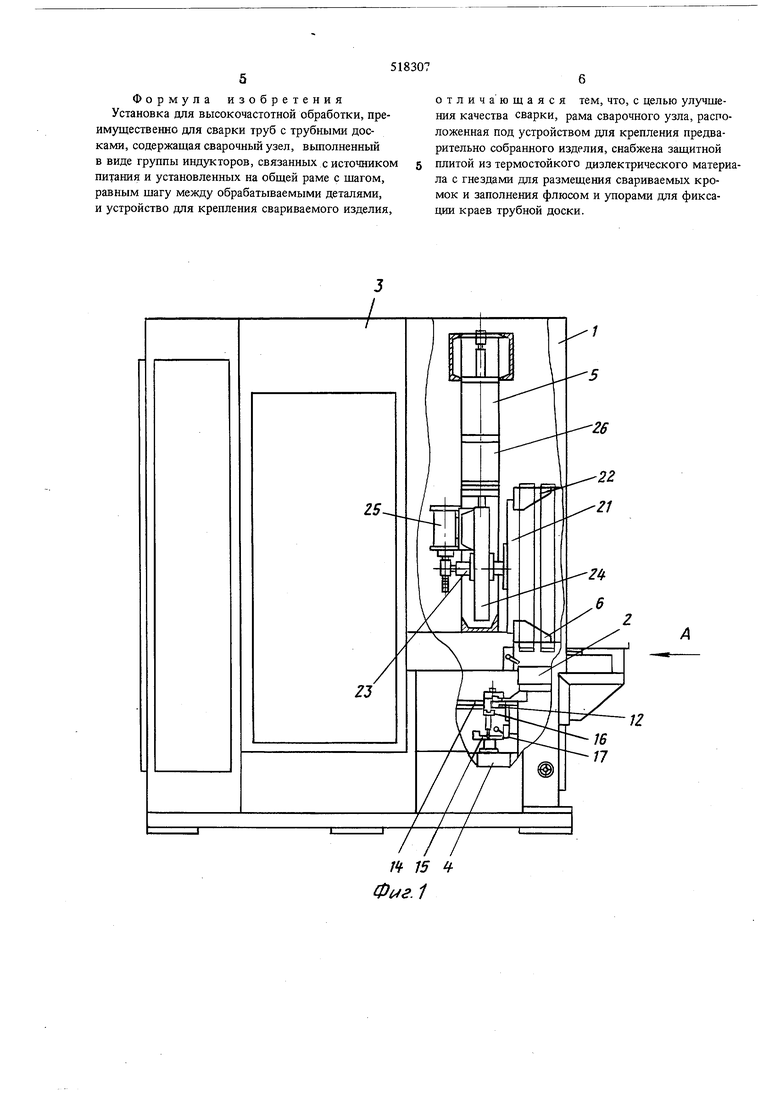

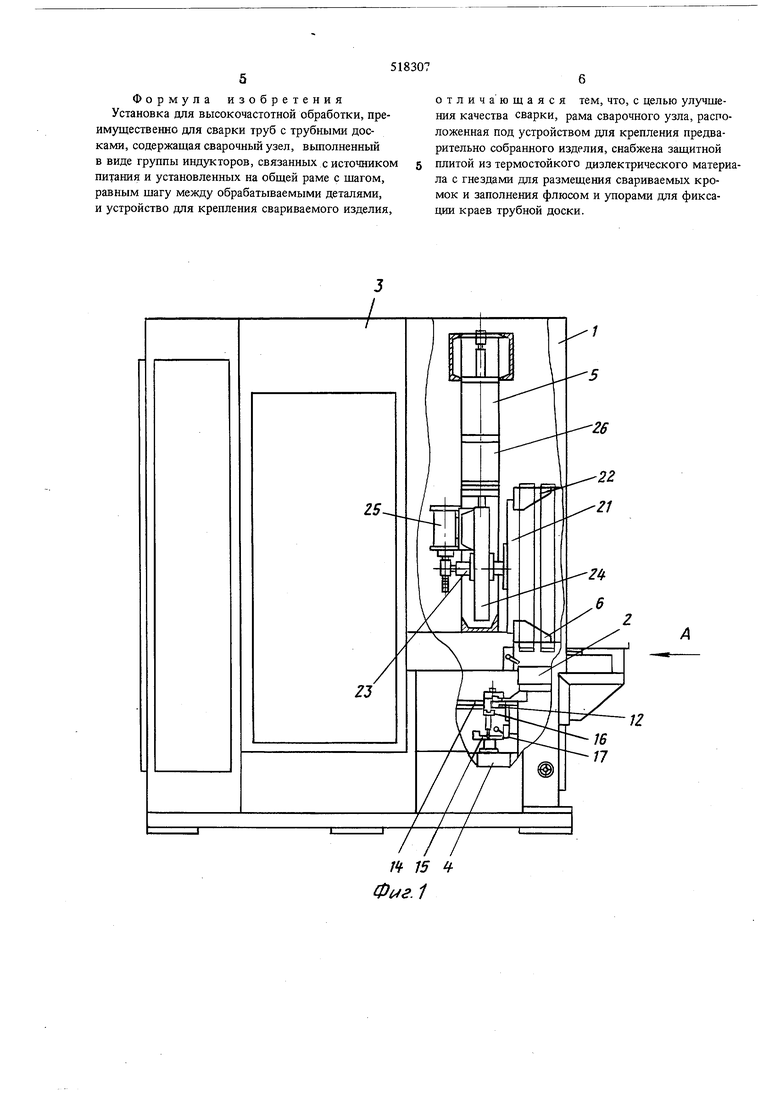

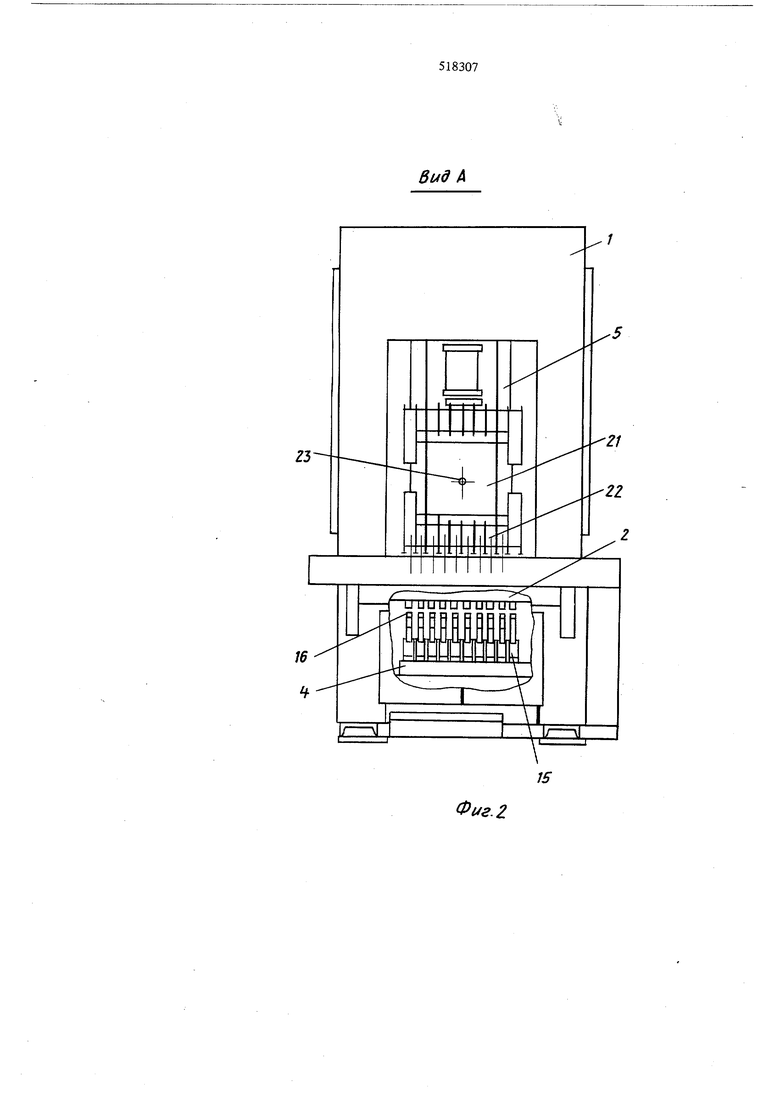

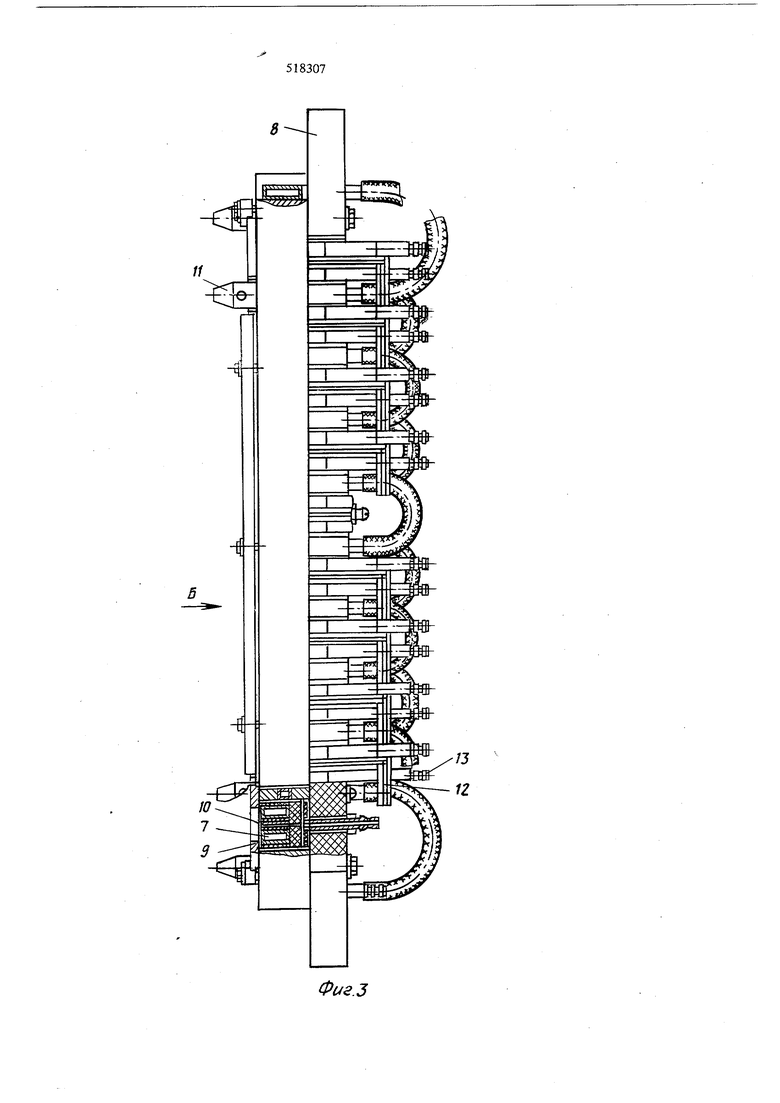

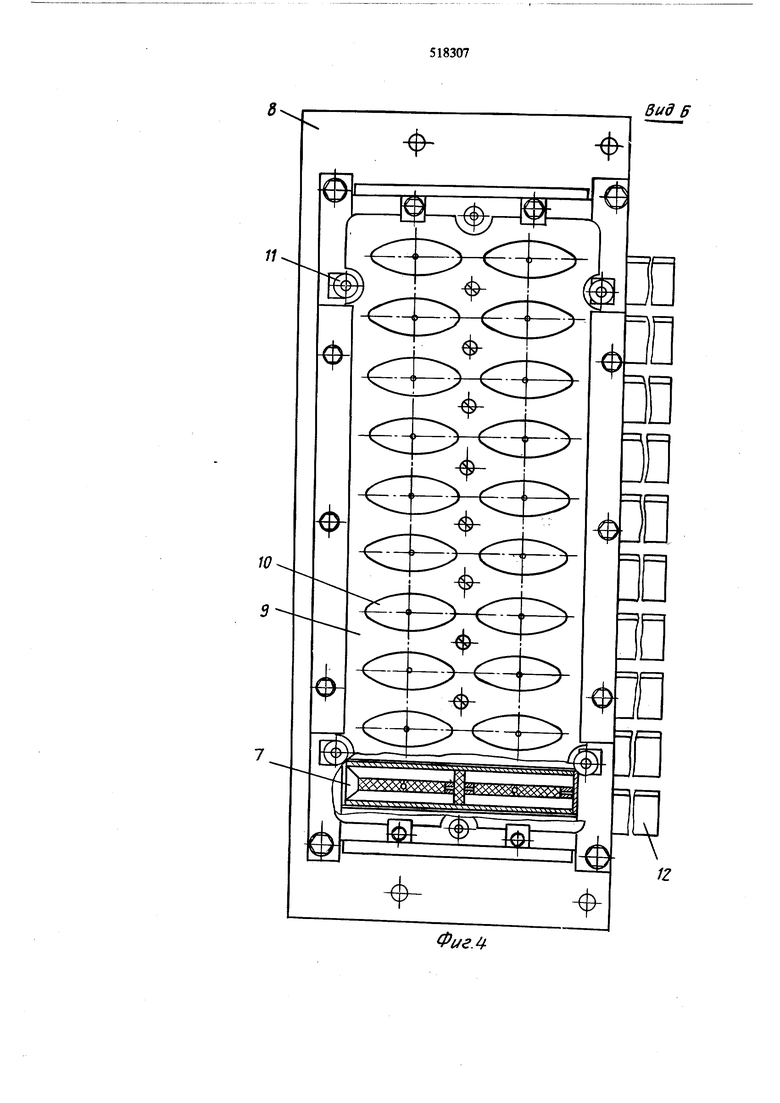

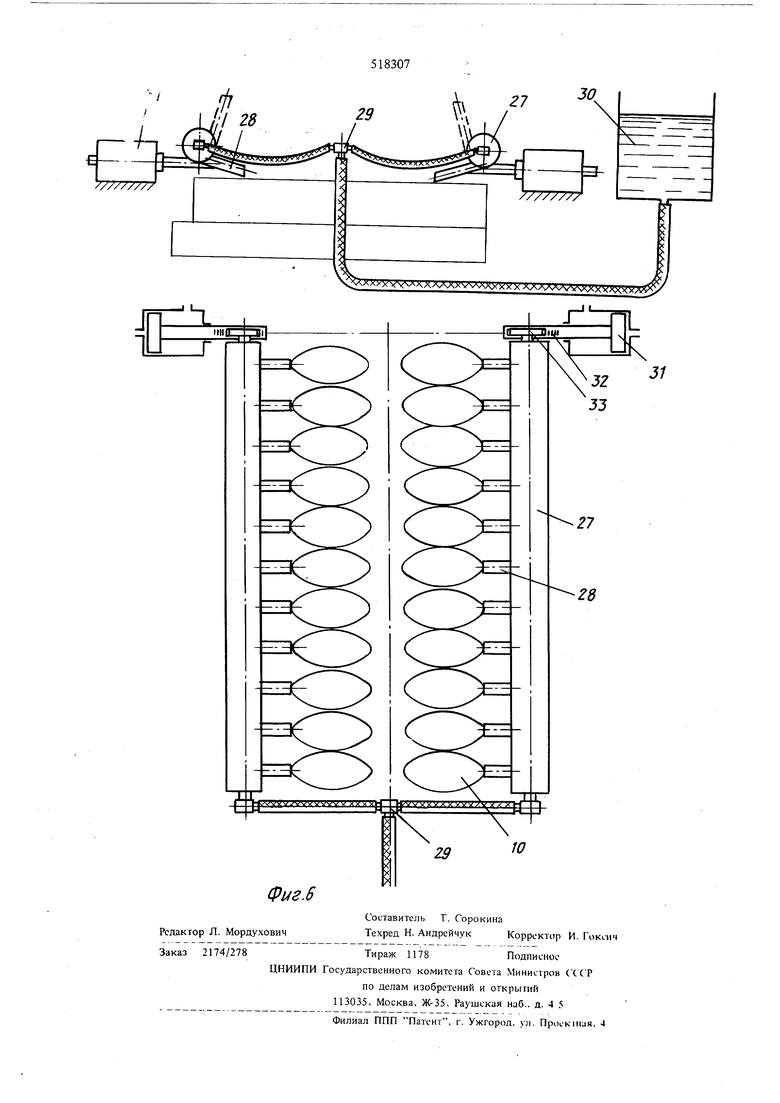

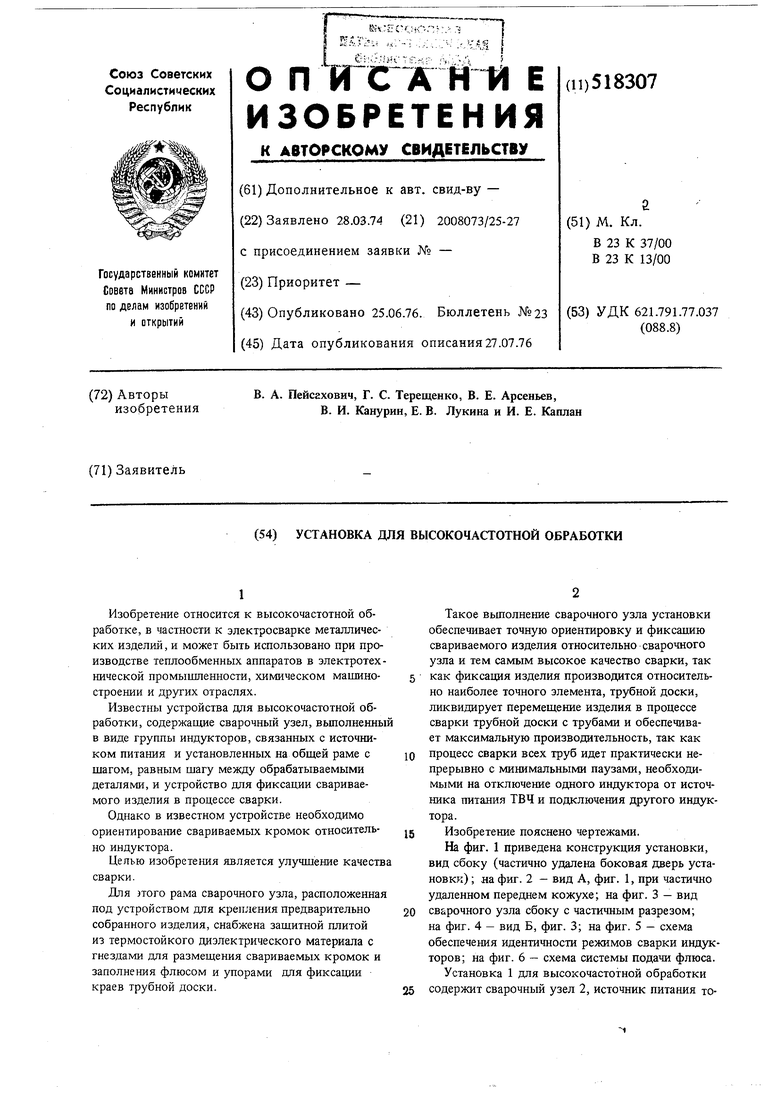

На фиг. 1 приведена конструкция установки, вид сбоку (частично удалена боковая дверь установки) ; на фиг. 2 - вид А, фиг. 1, при частично удаленном переднем кожухе; на фиг. 3 - вид

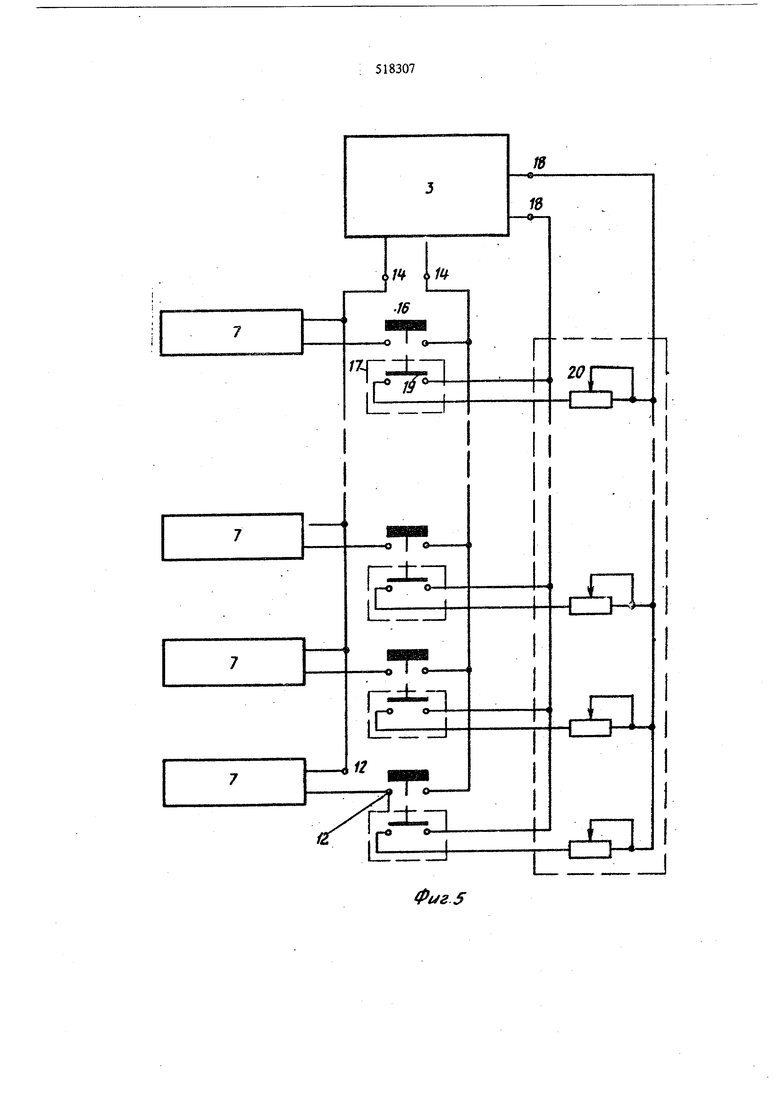

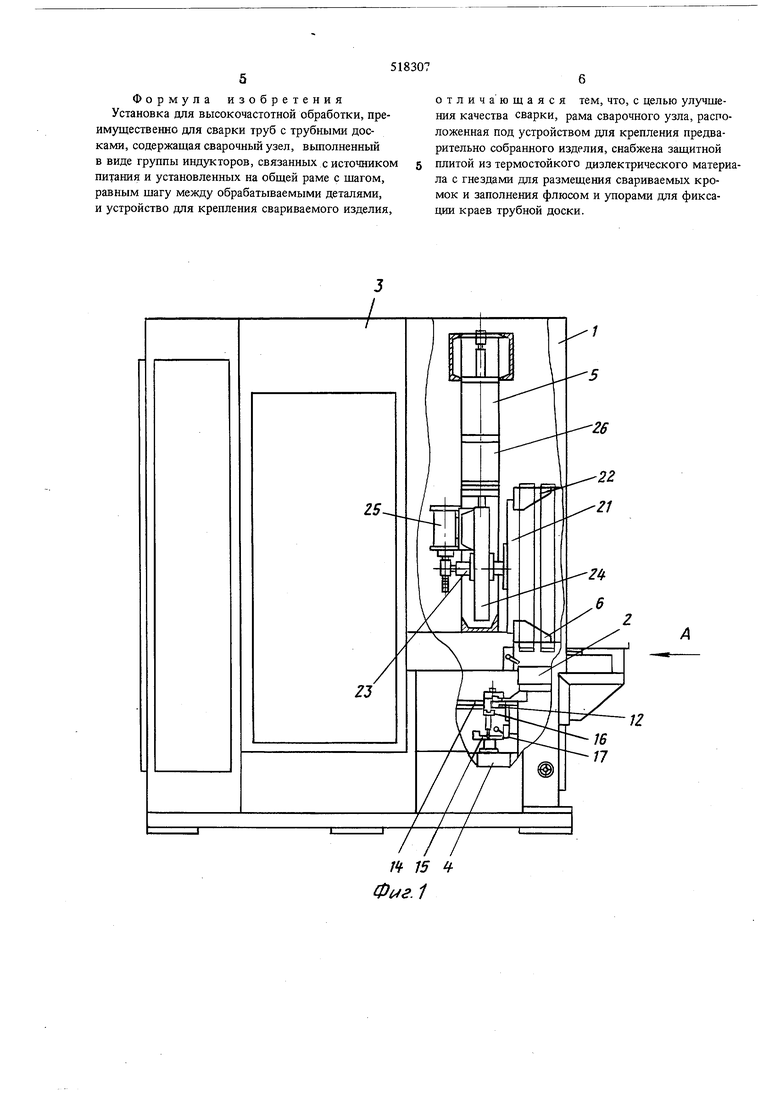

сварочного узла сбоку с частичным разрезом; на фиг. 4 - вид Б, фиг. 3; на фиг. 5 - схема обеспечения идентичности режимов сварки индукторов; на фиг. 6 - схема системы подачи флюса. Установка 1 для высокочастотной обработки

содержит сварочный узел 2, источник питания тоом ВЫСОКОЙ частоты (ТВЧ) 3, переключатель 4 ндукторов, ус ройство 5 для кренления свариваеых изделий 6 и систему для подачи и распредеения флюса.

Сварочный узел 2 содержит индукторы 7 (см. иг. 3, 4) (число индукторов равно или кратно ислу свариваемых трубок), закрепленные на обей раме 8, защитную плиту 9 с гнездами 10 и поры 11.

Индукторы имеют выводы 12 для подключения источнику питания и 11пуцеры 13 для подвода хлаждающей воды.

Переключатель 4 индукторов, размещенный под вьшодами индукторов для подключения к источнику питания и вьшодами 14 источника питания, выполнен в виде системы пневматических Щ1линдров 15, на штоках которых установлены контакты 16 и конечные выключатели 7 (см. фиг. 1,5).

К выводам 18 цепи регулирования напряжения источника питания через контакты 19 конечных выключателей 17 подключены регулируемые резисторы 20.

Устройство для крепления свариваемых изделий содержит кантователь 21 (см. фиг. 1) с ножами 22 и крепится на оси 23 салазок 24. На салазках 24 установлен также пневмашческий привод 25, предназначенный для вращения кантователя 21, а сами салазки 24 установлены в вертикальных направляющих и соединены со щтоком пневматического цилиндра 26.

Система подачи и распределения жидкого флюса содержит барабаны 27 (см. фиг, 6) с патрубками 28, гидравлический клапан 29, емкость 30 для жидкого флюса и пневматические цилиндры 31, на щтоках которых ;,становлены зубчатые рейки 32, находящиеся в зацеплении с зубчатыми колесами 33, установленными на осях барабанов 27.

Установка работает следующим образом.

Свариваемое изделие устанавливают на ножи 22 кантователя 21, и подается воздух в цилиндр 26. Шток цилиндра 26 опускается, и кантователь 21 вместе с свариваемым изделием опускается к сварочному узлу 2. Края трубной доски входят в упоры 11 сварочного узла 2 и трубная доска ножами 22 прижимается к поверхиоста защитной (тлиты 9, а отбортованные кромки отверстий тр бной доски вместе с вставленными трубкакш попадаот в гнезда 10, предварительно заполненные жидким флюсом. в

После этого включается комащцшй аппарат, поочередно подающий сжатый воздух в пневматические цилиндры 15 переключателя 4. При подъеме штока I первого цилиндра контакт 16 анмыкает вьгеод 12 индуктора с выводом 14 источ1шка питания 3.

Одновре менно срабатывает конечный выключатель 17, который через контакт 19 подключает к выводал4 18 цени регулирования шпряжения нсюшика интання переменный резистор 20, а

ApyrHNftf своими контактами включает источник питания ТВЧ 3.

Каждый из переменных резисторов 20 предварительно отрегулирован так, чтобы обеспечить идентичные режимы cBapKlifla всех индукторах 7, независимо от места их расположения в сварочном узле и точности установки зазора между и-.дуктором 7 и свариваемыми кромками.

После подачи напряй;ения к выводам индз стора 7 по нему идет ток высокой частоты, который доводит свариваемые кромки до оплавления. Время прохождения сварочного тбка по индуктору; определяется установкой реле времени.i

После отключения сварочного тока расплавленный металл кромок застывает и образует сварной |щов. В процессе расплавления и застывания метал-ла кромок происходит его в.заимодействие с жидким флюсом, защищающим расплавленный металл ;от окисления и способствующим формированию сварного щва.

После прекращения подачи тока в первый индуктор 7 сварочного узла и ойслючения источни- , ка питания щток первого цилиндра переключателя 4 приводится в исходное положение, и подается i воздух во второй цилиндр переключателя 4. Весь

цикл повторяется снова, до окончания сварки одной трубной доски со всеми трубками. После этого подается воздух в пневматический цилиндр 26 устройства 5 для крепления свариваемого изделия, и кантователь 21 вместе со свариваемым ох Ладит,елем поднимается в верхнее положение. Затем подается сжатый воздух в цилиндр привода 25 для вращения кантователя 21, и происхо.дит поворот охладителя на 180°, при этом несваренная трубная доска оказьшается в нижнем положении.

Кантователь 21 опускает свариваемое изделие на защитную плиту 9 сварочного узла, и производится сварка трубок с другой трубной доской.

После окончания процесса сварки готовое изделие извлекается из ножей кантователя, и загруг жается следующее изделие.

В то время как кантователь 21 находился в верх49

нем положении, подается сжатьш воздух в цилиндры 31 прнвода.поворота барабанов 27, зааюлнен ных жидким флюсом во время прохождения процесса, сварки 43 емкости 30. Патрубки 28 ояускаmcijjfa жидкий флюс из барабанов 27 выливается в гнезда 10 защитной шшты сварочного узла.

Поскольку гидравлический клапан 29 в этот момент закрыт, а объем жидкого флюса в барабащх 27 определяется уровнем флюса в емкости 30, количество флюса в каждом гнезде будет строго дозировано.

Все операция в установке, кроме операции заг.рузьси и выгрузки сваривасмьк изделий, звгоматиI знрованы.

Формула изобретения Установка для высокочастотной обработки, преимущественно для сварки труб с трубными досками, содержащая сварочный узел, выполненный в виде группы индукторов, связанных с источником питания и установленных на общей раме с шагом, равным шагу между обрабатываемыми деталями, и устройство для крепления свариваемого изделия.

отличающаяся тем, что, с целью улучшения качества сварки, рама сварочного узла, расположенная под устройством для крепления предварительно собранного изделия, снабжена защитной плитой из термостойкого диэлектрического материала с гнездами для размещения свариваемых кромок и заполнения флюсом и упорами для фиксации краев трубной доски.

гъ

21

-г -22

16 Чг

uuuuuVтпгиип

п п п л л 1

Фиг.г

8

11

ФИ2.3

Вид б

ФиеЛ

Авторы

Даты

1976-06-25—Публикация

1974-03-28—Подача