(54) АППАРАТ ДЛЯ КОНТАКТНОЙ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для ультразвуковой микросварки и контроля соединения | 1988 |

|

SU1540986A1 |

| Ручной инструмент для односторонней контактной микросварки и микропайки | 1987 |

|

SU1445886A1 |

| Пинцет для контактной точечной микросварки | 1985 |

|

SU1326411A1 |

| Устройство для приварки мостиков из микропроволоки к контактным площадкам | 1978 |

|

SU685457A1 |

| Силоизмерительный датчик | 1976 |

|

SU662830A1 |

| Устройство для приварки микропроволоки | 1984 |

|

SU1222469A1 |

| Устройство для приварки мостиков из микропроволоки к контактным площадкам | 1982 |

|

SU1026990A2 |

| Способ приварки мостиков из микропроволоки к заглубленным контактным площадкам и устройство для его осуществления | 1983 |

|

SU1147541A1 |

| Устройство для приварки мостиков из микропроволоки к контактным площадкам | 1980 |

|

SU933332A1 |

| Пневмопривод машины для контактной точечной сварки | 1990 |

|

SU1759582A1 |

1

Изобретение относится к области электросварки и может быть использовано в электронной технике, в приборостроении и других отраслях промышленности при выполнении точечной электроконтактной сварки деталей малых толщин и диаметров.

Одним из основных условий получения высококачественной электроконтактной сварки деталей очень малых толщин и диаметров (микрообъектов) является малая величина контактного давления (или контактного усилия), которое создается сварочными электродами на свариваемых деталях в момент сварки. Только при достаточно малых и стабильных контактных усилиях устраняется недопустимая деформация и разрупдение свариваемых микрообъектов.

При создании и поддержании малых контактных усилий в аппараты электросварки вводят регуляторы контактных усилий.

Известны аппараты для сварки, содержащие сварочные электроды, источник сварочного тока и регулятор контактного усилия сварки.

В этих устройствах включение сварочного тока производится посредством микровыключателя в момент достижения определенной величины контактного усилия, что обеспечивается регулятором усилия.

Основным недостатком известных сварочных электроконтактных аппаратов с регулируемым контактным усилием является невозможность обеспечения малых усилий, что обусловлено сложностью и громоздкостью конструкций упругих систем регуляторов, а также тем, что пружит а микровыключателя является частью упругой системы регулятора. Другим недостатком является невысокая надежность регулято::ов, обусловленная износом микровыключа.телей и элементов упругой системы регулятора.

Целью изобретения является повышение качества сварки микрообъектоБ.

Это достигается тем, что регулятор контактного усилия выполнен в виде механотронного преобразователя усилнй (механотрона), на подвижном штыре которого укреплен один из сварочных электродов, а цепь источника сварочного тока электрически связана с выходной цепью механотрона.

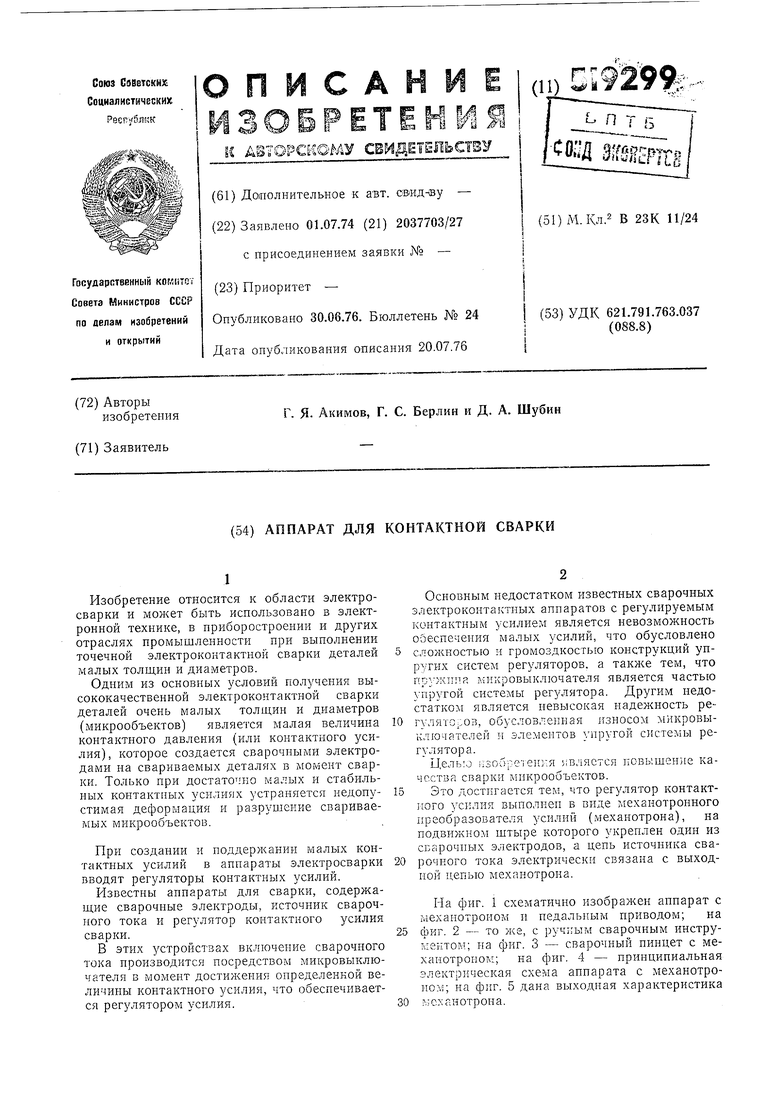

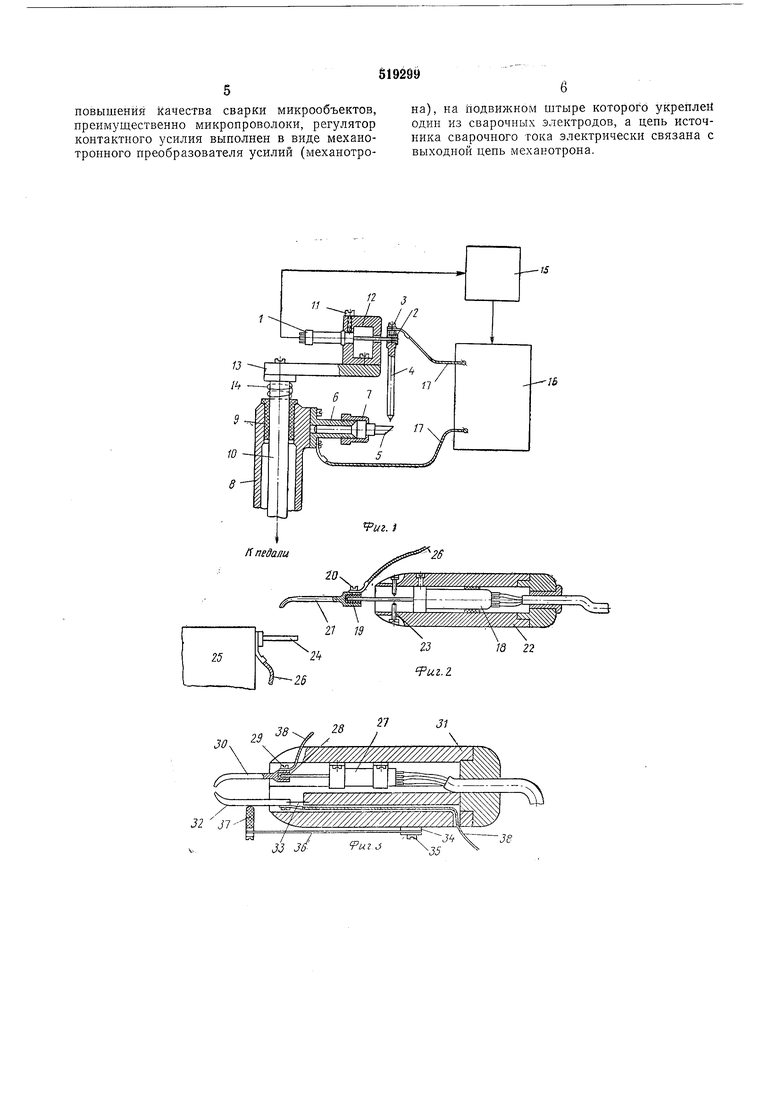

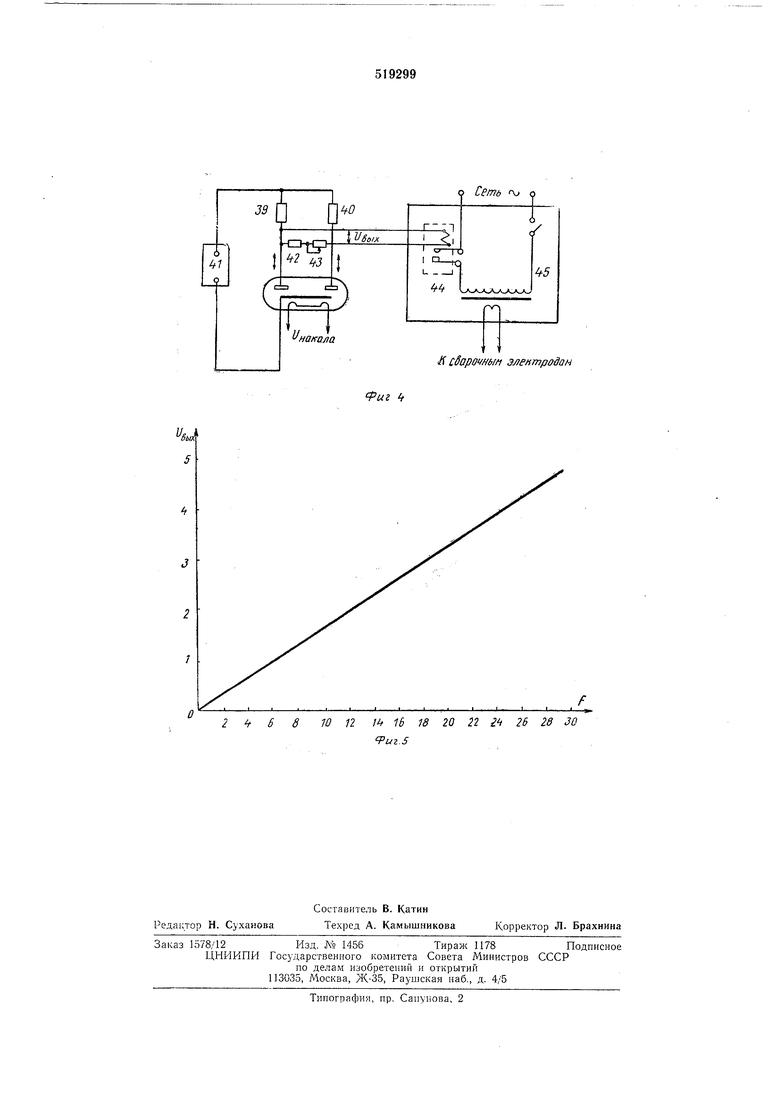

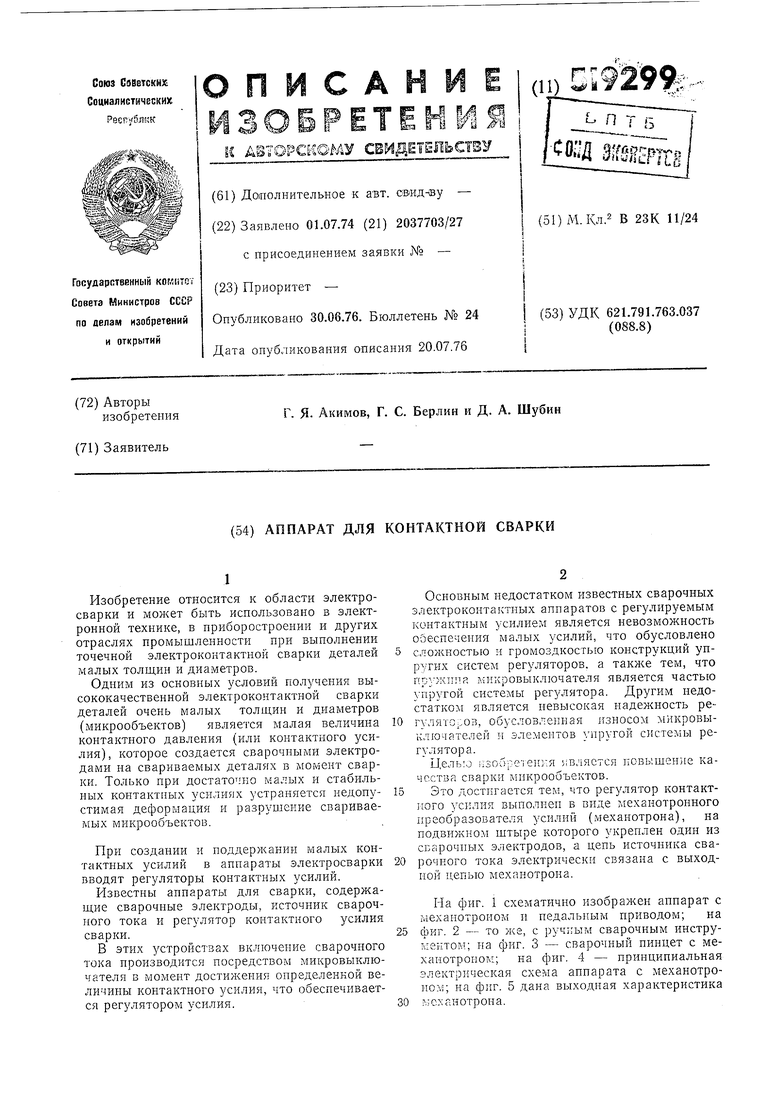

На фиг. 1 схематично изображен аппарат с механотроном и педальным приводом; на фиг. 2 - то же, с ручным сварочным инструментом; на фиг. 3 - сварочный пинцет с механотроном; на фиг. 4 - принципиальная электрическая схема аппарата с механотроном; на фиг. 5 дана выходная характеристика кс ;аиотрона. На подвижном штыре механотрона 1 посредством диэлектрической втулки 2 и винта 3 жестко укреплен подвижный сварочный электрод 4 (фиг. 1). Штырь механотрона является частью впаянного в мембрану стержня, на внутреннем конце которого укреплены подвижные электроды (аноды) механотрона. Другой сварочный электрод 5 с помощью втулки 6 и гайки 7 связан с корпусом 8, внутри которого в направляющей втулке 9 перемещается штанга 10, приводимая в движение педалью сварочного аппарата (не показана) . Механотрон 1 с помощью винта 11 укреплен в колодке 12, которая посредством площадки 13 жестко связана со штангой 10. При этом зазор между штырем механотрона и колодкой выбран достаточно малым, что обеспечивает ограничение хода штыря механотрона и предохранение последнего от поломки при случайных перегрузках. Пружина 14, работающая на слсатие, обеспечивает возврат штанги в исходное положение при работе сварочного аппарата. Питание механотрона и измерение его сигнала обеспечивается блоком 15 питания. Аппарат снабжен источНИКОМ 16 сварочного тока, который соединен с электродами 4 и 5 посредством гибких проводов 17. Аппарат с ручным инструментом (фиг. 2) содержит механотрон 18, на подвижном штыре которого посредством диэлектрической втулки 19 и винта 20 укреплен один из сварочных электродов 21. Механотрон 18 смонтирован в малогабаритном корпусе 22, который при работе находится в руке монтажницы. В корпусе 22 установлены два винта 23, ограничивающие перемещение штыря механотрона и тем самым предохраняющие последний от поломки при случайных перегрузках. Другой сварочный электрод 24 укреплен непосредственно на сварочном столе 25. Подвод сварочного тока к электродам 21 и 24 осуществляется с помощью гибких проводов 26. В процессе сварки свариваемые детали устанавливаются на рабочей площадке электрода 24 и затем придавливаются электродом 21 ручного инструмента. Сварочный пинцет (фиг. 3), позволяющий производить сварку микрообъектов в труднодоступных местах, состоит из механотрона 27, на подвижном штыре которого с помощью диэлектрической втулки 28 и винта 29 укреплен один из сварочных электродов 30. Механотрон смонтирован в корпусе 31. Другой сварочный электрод 32 связан с корпусом пружинным шарниром 33. К внешней поверхности корпуса 31 с помощью прокладок 34 и винта 35 крепится плоская пружина 36, снабженная диэлектрическим наконечником 37, который контактирует со сварочным электродом 32. Сжимая в руке корпус пинцета,-монтажница надавливает на пружину 36 и приводит в соприкосновение электроды 30 и 32 со свариваемыми деталями. Подвод сварочного тока к электродам 30 и 32 осуществляется с помощью гибких проводов 38. Предлагаемый аппарат с педальным приводом работает следующим образом. На неподвижный электрод 5 (фиг. 1) устапавливают свариваемые детали, например две микропроволоки. Нажатием педали штанга 10 опускается. Механотрон 1 с укрепленным на его штыре электродом 4 также перемещается вниз. Затем электрод 4 приводится в соприкосновение со свариваемыми деталями. Дальнейшее неремещение электрода 4, опирающегося на свариваемые детали и электрод 5, приводит к натяжению мембраны мехапотрона и к возникновению контактного усилия на свариваемых деталях. Мембрана механотрона в данном случае вынолняет роль чувствительной динамометрической пружины, преобразующей усилие, создаваемое на конце штыря механотрона, в перемещение его подвижных электродов. Это перемещение электродов вызывает изменение анодных токов механотрона и его выходного сигнала. Электрическая схема анпарата с мехапотроном представляет собой измерительный мост (фиг. 4), плечи которого образованы сопротивлениями двух межэлектродных промежутков механотрона 1 и анодными нагрузками 39, 40. В одну из диагоналей моста .включен источник 41 анодного питания, а в другую - выходная цепь, состоящая из сопротивлений 42 и 43. Выходной сигнал (вых) механотрона подается на обмотку реле 44, контакты которого включены в первичную обмотку сварочного трансформатора 45 источника сварочного тока. Механотрон предварительно тарируется, т. е. определяется зависимость его выходного сигнала от усилия, создаваемого на конце штыря мехапотрона. Поэтому контактное усилие, создаваемое на свариваемых деталях в процессе работы описанного аппарата, вызывает появление определенного выходного сигнала механотропа. При достижении заданной величины этого усилия возникает такой выходной сигнал механотрона, который достаточен для срабатывания реле блока 15 питания. При этом контакты реле за.мыкают цепь сварочного тока, и через свариваемые детали проходит импульс тока. В данном случае приведена простейшая схема источника сварочного тока без регулятора длительности и величины импульса тока. В источнике сварочного тока с использованием тиратронного или динисторного регулятора выходная цепь механотрона подключается к сеточной цепи тирарона или эмиттерной цепи динистора. При том удается избежать контактных релейных устройств. Формула изобретения Аппарат для контактной сварки, содержаий сварочные электроды, источник сварочого тока и регулятор контактного усилия варки, отличающийся тем, что, с целью

повышения Качества сварки микрообъектов, преимущественно микропроволоки, регулятор контактного усилия выполнен в виде механотронного преобразователя усилий (механотрона), на подвижном штыре которого укреплей один из сварочных электродов, а цепь источника сварочного тока электрически связана с выходной цепь механотрона.

32 31-/ /„, 36fu jj

38

W n / 1b 18 20 22 г 26 28 30

Vui.S

Авторы

Даты

1976-06-30—Публикация

1974-07-01—Подача