pasMepOiB обеспечивает равномерное распределение .материала по ширине головки, повышает размерную точность изделий и сокращает необходимость .проведения дорогостояш,их доводочных работ.

Суш,ность Предлагаемого изобретения пояс. .няется чертежами.

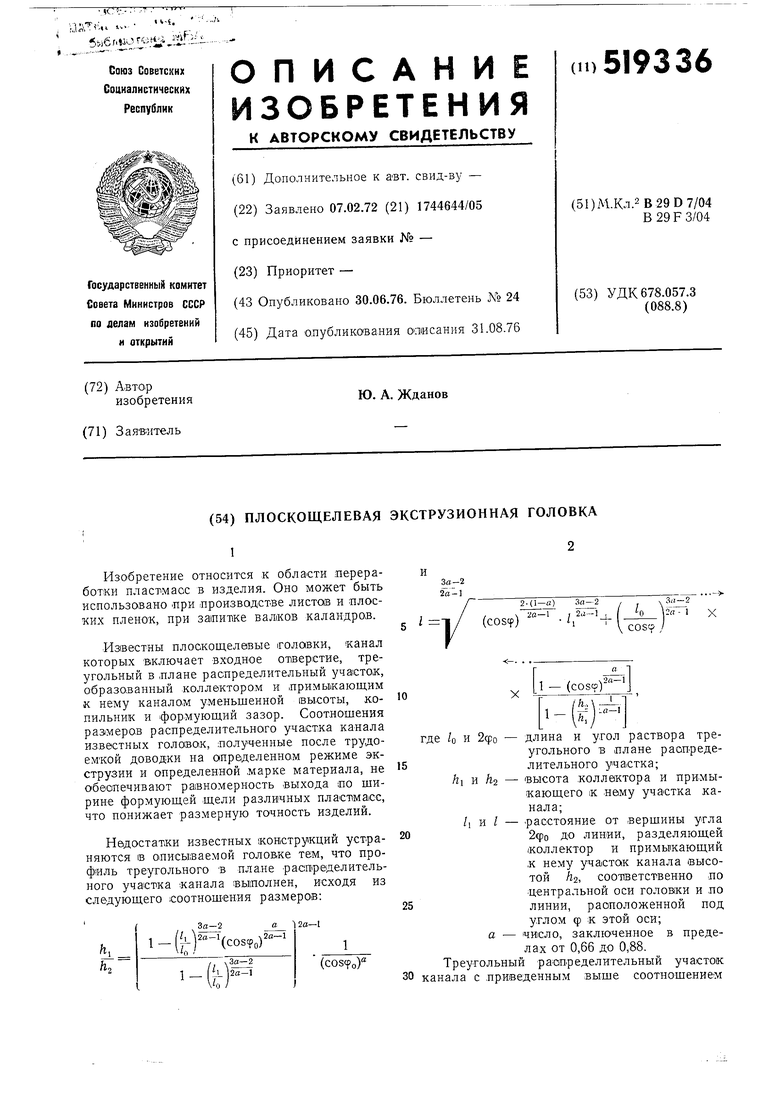

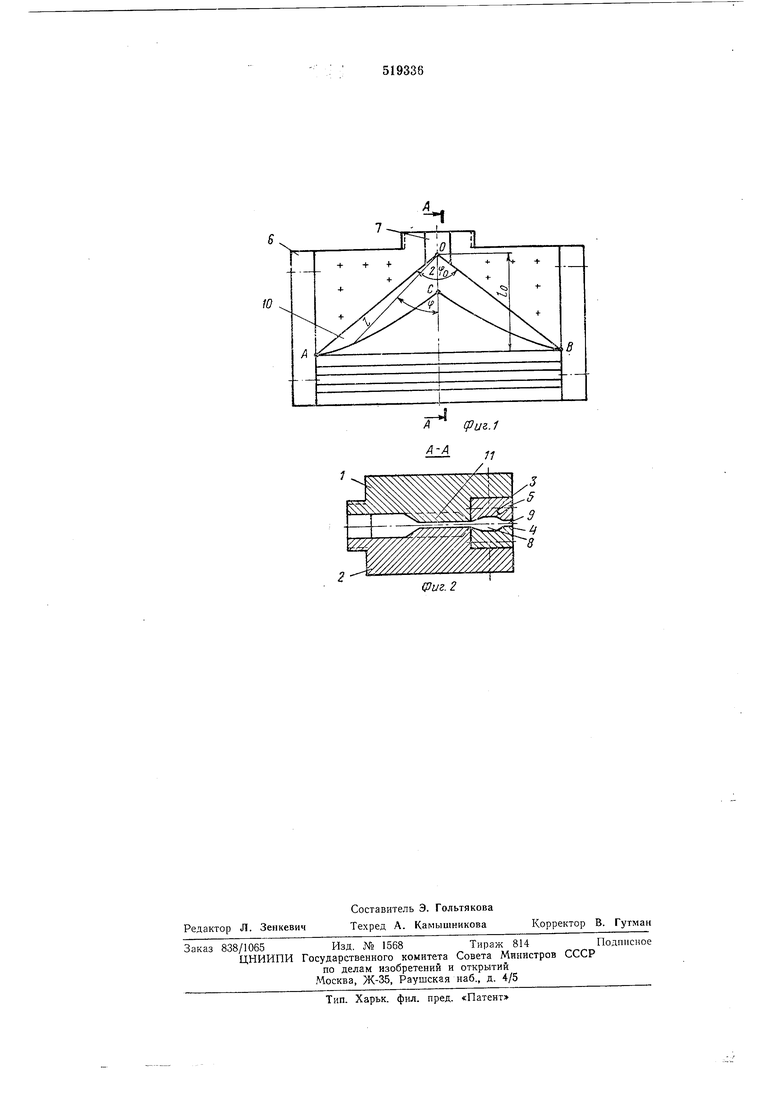

На фиг. 1 прадставлен разрез ,плоскош,елевой экструзионной - голоЕки iHO треугольному в плане распределительному участку канала; на фиг. 2 .представлено поперечное сечение ло А-А центральной оси плос:кош,ел9вой экструзионной головки.

Плоскош.елевая акструзионная голо(Вка в представленном варианте исполнения (фиг. 1 и фит. 2) состоит из верхней / и нижней 2 полазин корпуса, формующих губок 3 я 4, одна из .которых снабжена прорезью 5, и боковин 6.

Канал головки образован входным отверстием 7, треугольныМ в плане раопределителышпм участкам АОБ, кооильником 8 и формующим зазором 9. Распределительный участок канала головки состоит из коллектора 10 с углом раствора 2фо и -высотой /Zj и примыкающе.го « коллектору участка канала АСВ с уменьшенной высотой /Z2, образованного .плоскими выступами 11, выполненными на одной или обеих 1поло,винах / и 2 корпуса голов ки.

Профиль треугольного в юлане распределительного участка .канала головки выполнен, исходя из приведенного выше соотношения.

Число а может быть выбрано сре. из приведенного диапазона, т. е. равным 0,77.

При этом работы по доводке (профиля распределительного участка исключаются, а накоторое его несоответствие требуемому..компенсируется двформа.цией упругой губки в процессе эксплуатации. Опти.мальный профиль распределительного участка получают путем целенаправленной .доводки, причем высоту hi, коллекторных .каналов (в процессе доводки, не иЗменяют. Первоначальное соотношение размеро1В распределительного участка задают числам а, равным 0,88. Затем при доводке, задаваясь меньшими величинами а, распределительному участку последовательно придают промежуточные профили, увеличивая высоту /12 участка канала, образованного плоскими выступа.ми, и длину /, опре.деляющую линию сопряжения коллекторных каналов и участка канала высотой hz. Критерием достижения оптимального профиля является получение изделия .минимальной разнотолщинности. Профиль, соответствующий нижнему пределу значения числа а - 0,66, является контрольной базой, которую не следует превышать.

|Воз.можен вариант доводки при ностоянст.зе высот HI и Лг, выбранных при среднем значении числа а - 0,77, с последовательным увеличением расстояний / .по аналогии с при.мером нахождения оптимального профиля.

При работе экструдера расплав .пластмассы подается во вхо.дное отверстие 7 канала головки, равно.мерно распределяется по ее ширине при течении в треугольно.м в плане распределительном участке и паследовательно запитывает капильник 8 и формующий зазор 9. Окончательная регулировка толщины изделия производится дефор1ма1цией упругой губки 3.

Использование треугольного в плане растределительного участ1ка с размерами, связанны.ми .приведенными соотношениями, обесшечивает равномерное распределение расплавов различных .пластмасс ло ширине голо.вки, что повышает размерную точность изделий и

сокращает (дорогостоящие доводочные работы распределительного участка .канала.

Ф о р М у л а и 3 о .6 ip е т е.Н и я

Плоскощелевая экструзионная голо1вка, канал которой включает входное отверстие, треугольный в плане распределительный участок, образованный коллектором с примыкающим к нему каналом уменьщенной высоты, копильник и формующий зазор, отличающаяся тем, что С целью новыщения размерной точности формуемых изделий из пластмасс и сокращения (ДОводочных работ, профиль треугольного в плане распределительного участка выполнен, исходя из следующего соотно.щения .размеров:

X

2.1-1

1 - (cosy)

XT

1 2а-1

1 -

где /о и 2ФО

длина и угол раствора треугольного в плане распределительного участка; hi и /Zs высота коллектора и примыкающего к нему участка ка5нала;

/, и

расстояние от верщины угла до линии, разделяющей коллектор и примыкающий к нему участок .канала высотой hz, соответственно по центральной оси .головки и по линии, расположенной. по.д углом ф к 1этой оси; число, заключенное в предеа - лах от 0,66 до 0,88.

(Риг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛОСКО ЩЕЛЕВАЯ ГОЛОВКА | 1972 |

|

SU432001A1 |

| Экструзионная головка | 1975 |

|

SU653124A1 |

| Плоскощелевая экструзионная головка | 1985 |

|

SU1315338A1 |

| Многоручьевая экструзионная головка | 1980 |

|

SU1004140A1 |

| Кольцевая головка экструадера | 1976 |

|

SU592610A1 |

| Экструзионная головка | 1973 |

|

SU479651A1 |

| Экструзионная головка для формования профильных изделий из пластмасс | 1990 |

|

SU1728047A1 |

| Экструзионная головка для изготовления извитых изделий из термопластов | 1981 |

|

SU994283A1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯМНОГОПОЛОСТНЬ!Х ПРОФИЛЬНЫХ ИЗДЕЛИЙИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1972 |

|

SU433035A1 |

| Экструзионный агрегат | 1987 |

|

SU1500498A1 |

Авторы

Даты

1976-06-30—Публикация

1972-02-07—Подача