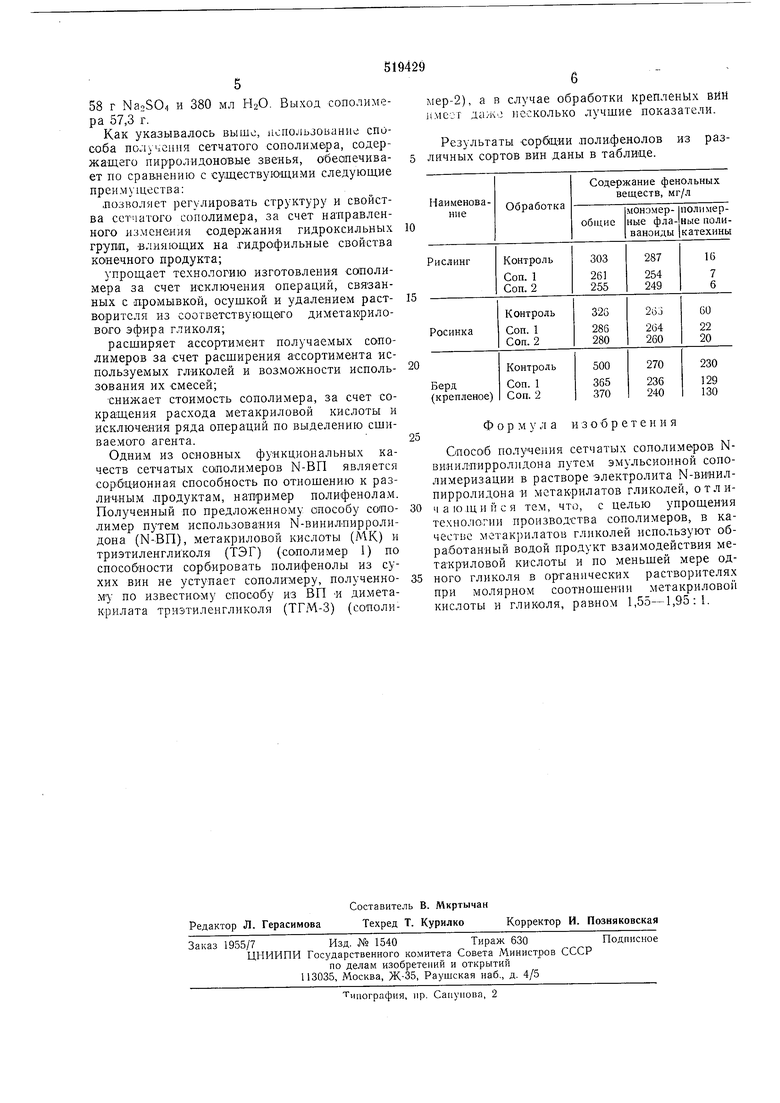

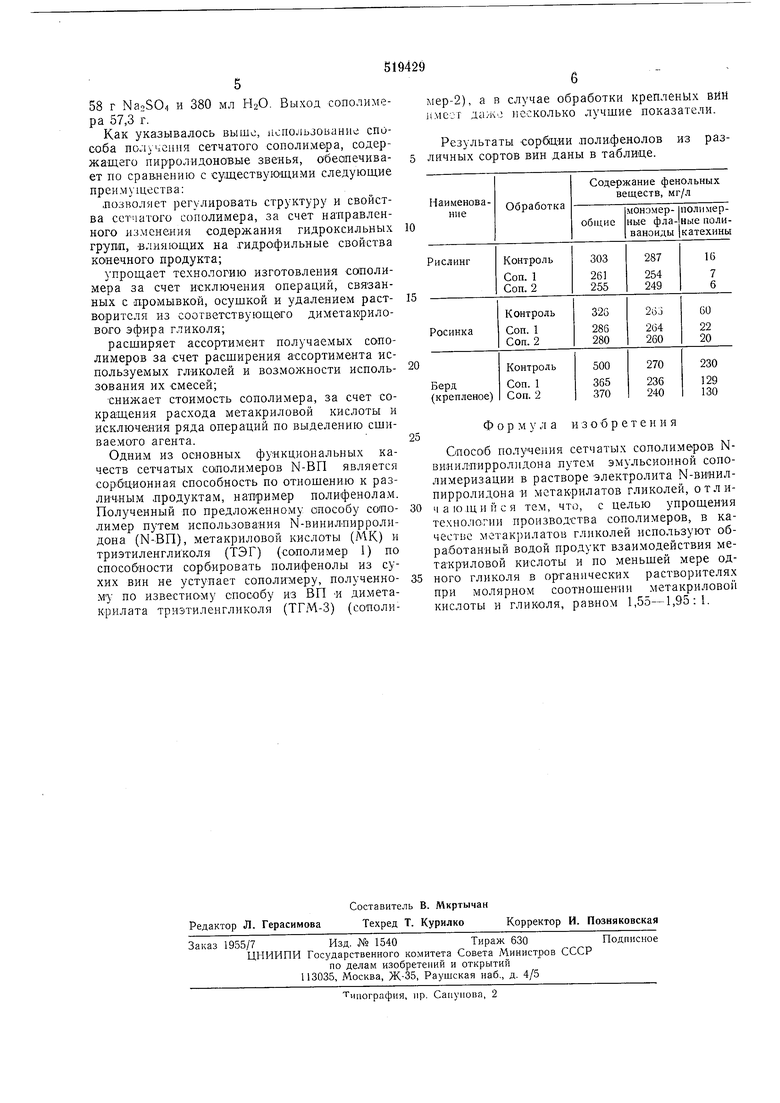

Для. регулирования сорбционных свойств сополимеров предложено иопользовакие проД}кта взаимодействия метакриловой кислоты и смеси различных гликолей независимо от их химического состава при любом соотношении гликолей. Предлагаемый способ сетчатых сополимеров N-вииилпирролидона состоит в следующем. Приготовляют :смесь бензола, гидрохинона, толуолсульфокислоты, гликоля и метакриловой кислоты. При атом используют -соотношение метакриловой кислоты и гликоля, равное 1,55-1,95:1, предпочтительно 1,8-1,9:1. Бензол в реакционную смесь вводят в количестве, обеспечивающем концентрацию суммы этиленгликоля и .метакриловой кислоты 20-70 об. %. Количество гидрохинона 0,2- 2 вес. % от количества метакриловой кислоты; толуолсульфо(кислоту вводят в количестве 5-10 вес. % от суммы гликоля и метакриловой кислоты. Эфиризацию проводят при температуре 60-100°С в течение 4-10 час. После окончания реакции и охлаждения смеси реакционную массу цромывают 3 раза водой и разбавляют бензолом до концентрадии образовавшихся эфиров до 8-30, предпочтительно 10-20 обм. %. Полученный раствор в течение 1-4 часов постепенно вводят при темлературе 40-90, предпочтительно 60- 75°С, в реактор с эмульсией, которую получают лутем .перемешивания раствора инициатора радикальной полимеризации в винилпирролидоне (количество цоследнего составляет 100- 700 мол. % от количества метакриловой кислоты) с водным раствором солей щелочных металлов. В качестве солей используют сернокислый натрий, хлористый натрий, хлористый калий, натрий фосфорнок1ислый двухзамещениыйи др; в качестве инициатора - перекись бензоила, динитрил азобисизомаслянной кислоты, 4,4азо-бис-4-цианлентановую кислоту, гидроперекись кумола и др., при этом применяют инициатор в количестве 0,4-5 вес. % от количества Ы-ввнилпирролидона; растворы солей 40-70% концентрации; количество винилпирролидона 10-40 об. % от объема солевого раствора. После введения раствора метакриловых эфиров реакционную массу при интенсивном перемешивании выдерживают при температуре 40-85°С в течение 2-8 час, а затем удаляют бензол в течение 1,5-3 час, поднимая темиературу реакционной массы до 90-95°С. Затем реакционную массу охлаждают, полимер отфильтровывают, многократно промывают водой, ацетоном и сушат е вакууме. Пример 1. В трехгорлую колбу, снабженную мешалкой, ловушкой Дина-Старка, обратным холодильником и термометром, загружают 16,9 1Г метакриловой кислоты, 6,2 г этиленгликоля, 0,12 г гидрохинона, 0,867 г толуолсульфокислоты, 40 мл бензола, при перемешивании поднимают температуру до 70-75°С и выдерживают в течение 4 час до прекраш,ения выделения воды. Затем смесь охлажда от, промывают три раза водой и разбавляют 40 мл бензола (раствор А). В реактор, снабженный мешалкой и обратным холодильником, загружают 49,8 г винилнирролидона, 0,7 г 4,4-азобис-4-циан1пентановой кислоты (ЧАЦЦ) 52 г , 2 мл 10%-ного раствора фосфорнокислого натрия двухзамещенного и 330 мл Н2О. Затем поднимают температуру до 70°С при интенсивном перемешивании .в течение 1,5 час вводят раствор продукта взаимодействия метакриловой кислоты и этиленгликоля (раствор А). После окончания прикаиываиия реакционную смесь выдерживают,при темиерат}ре 70°С в течение 4 час, затем ловушку Дина-Старка заменяют на прямой холодильник и 01ТОНЯЮТ бензол, поднимая температуру реакционной смеси до 90-95°С. После удаления бензола реакционную массу охлаждают, полимер отфильтровывают, многократно промывают водой, ацетоном и сушат в вакууме, при температуре 70-80°С. Выход сополимера 56,2 г. Пример 2. В трехгорлую колбу, снабженную мешалкой, ловушкой Дина-Старка, обратным холодильником и термометром, загружают 14,6 г .метакриловой .кислоты, 6,2 г эгиленгликоля, 0,26 г гидрохинона, 0,786 г толуолсульфокислоты, 45 мл бензола, .при .перемешивании поднимают температуру до 75°С и выдерживают в течение 3 час. Затем смесь охлаждают, промывают 3 раза водой и разбавляют 30 мл толуола (раствор А). В реактор, снабженный мешалкой и обратным холодильнико.м, загружают 34 г N-винилпирролидона; 0,55 г 4,4-азо-бис-(4- Цианпентановой кислоты), 49,7 г сернокислого натрия, 1,4 мл 10%-ноГо раствора фосфорнокислого натрия двухза.мещенного .и 320 мл HsO. Затем поднимают температуру до 70°С и при интенсивном неремешивании в течение 1,5 час вводят раствор продукта взаимодействия метакриловой кислоты и этиленгликоля (раствор А). После окончания прикапывания смесь выдерживают при 75°С в течение 4 час, затем ловушку Дина-Старка заменяют на прямой холодильник и отгоняют бензол, .поднимая температуру реакционной массы до 95°С. Смесь охлаждают, полимер отфильтровывают, многократно промывают водой и ацетоном и сушат в вакууме при температуре 70-80°С. Выход сополимера 38,4 .г. Пример 3. По методике, приведенной в примере 1, в трехгорловую колбу, снабженную мешалкой, ловушкой Дина-Старка, обратным холодильником и термометром, загружают 1,86 г этиленгликоля, 2,73 г диэтиленгликоля, 3,16 г бутан-),4-диола, 16,1 г метакриловой кислоты, 0,23 г гидрохинона, 0,974 г толуолсульфокислоты, 60 мл бензола, при перемешивании поднимают температуру до 65- 70°С и выдерживают в течение 6 час до прекращения выделения волы. Затем вводят 53,1 г N-винилпирролидона, 0,в1 г 4-А4Ц, 58 г N30804 и 380 мл НгО. Выход сополимера 57,3 г. Как указывалось выше, попользоьанне способа получения сетчатого сополимера, содержащего пирролидоновые звенья, обеапечивает по сравиению с существующими следующие преимущества: .позволяет регулировать структуру и свойства сетчатого сополимера, за счет направленного изменения содержания гидроксильных 10 групп, -влияющих на гидрофильные свойства конечного продукта; упрощает технологию изготовления сополимера за счет исключения операций, связанных с промывкой, осушкой и удалением раст- 15 ворителя из соответствующего диметакрилового эфира гликоля; расщиряет ассортимент получаемых сополимеров за счет расширения ассортимента используемых гликолей и возможности исполь- 20 зования их Смесей; снижает стоимость сополимера, за счет сокращения расхода метакриловой кислоты и исключения ряда операций по выделению сшиваемого агента.25 Одним из основных функциональных качеств сетчатых сополимеров N-ВП является сорбционная способность по отношению к различным .продуктам, например полифенолам. Полученный по предложенному способу сопо- 30 лимер путем использования N-виниЛПирролидона (N-ВП), метакриловой кислоты (МК) и триэтиленгликоля (ТЭГ) (сополимер 1) по способности сорбировать полифенолы из сухих вин не уступает сополимеру, полученно- 35 му по известнОМу способу из ВО « диметакрилата триэтиленгликоля (ТГМ-3) (соттоли5мер-2), а в случае обработки крепленых вйй liMecT даже несколько лучшие показатели. Результаты сорбции лолифенолов из различных сортов вин даны в таблице. Фор м у ;i а изобретения Способ получения сетчатых сополимеров Nвиниллирролидона путем эмульсионной сополимеризации в растворе электролита N-вииилпирролидона И метакрилатов гликолей, отличающийся тем, что, с целью упрощения технологии производства сополимеров, в качестве метакрилатов гликолей используют обработанный водой продукт взаимодействия метакриловой кислоты и по меньшей мере одного гликоля в органических растворителях при молярном соотношении метакриловой кислоты и гликоля, равиом 1,55-1,95:1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сетчатых сополимеров | 1975 |

|

SU523115A1 |

| ДИМЕТАКРИЛОВЫЕ ЭФИРЫ ДИМЕРИЗОВАННОЙ ЖИРНОЙ КИСЛОТЫ | 2011 |

|

RU2453531C1 |

| Способ получения полиэфиракрилуретана для покрытий | 1983 |

|

SU1255631A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННЫХ ПОЛИЭФИРОВ | 1972 |

|

SU328123A1 |

| Топливная композиция | 1976 |

|

SU784794A3 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ СОПОЛИМЕРОВ | 1970 |

|

SU258586A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОМЕРНОЙ ОСНОВЫ ПЛОМБИРОВОЧНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2043333C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ МНОГОАТОМНЫХ СПИРТОВ | 1973 |

|

SU367082A1 |

| Способ получения ненасыщенных полиэфиров | 1978 |

|

SU763372A1 |

| Бис-/2-(метакрилоилокси)-этил/-дисульфид в качестве модификатора бутадиеновых каучуков | 1982 |

|

SU1071620A1 |

Авторы

Даты

1976-06-30—Публикация

1974-08-01—Подача