Изобретение относится к обработке металлов резанием и может быть использовано при автоматизации управления шлифовальными станками, имеющими механизм поперечной подачи, компенсации износа и правки шлифовального круга.

Цель изобретения - повышение производительности, точности и качества поверхности обрабатываемых деталей за счет постоянства скорости съема припуска.

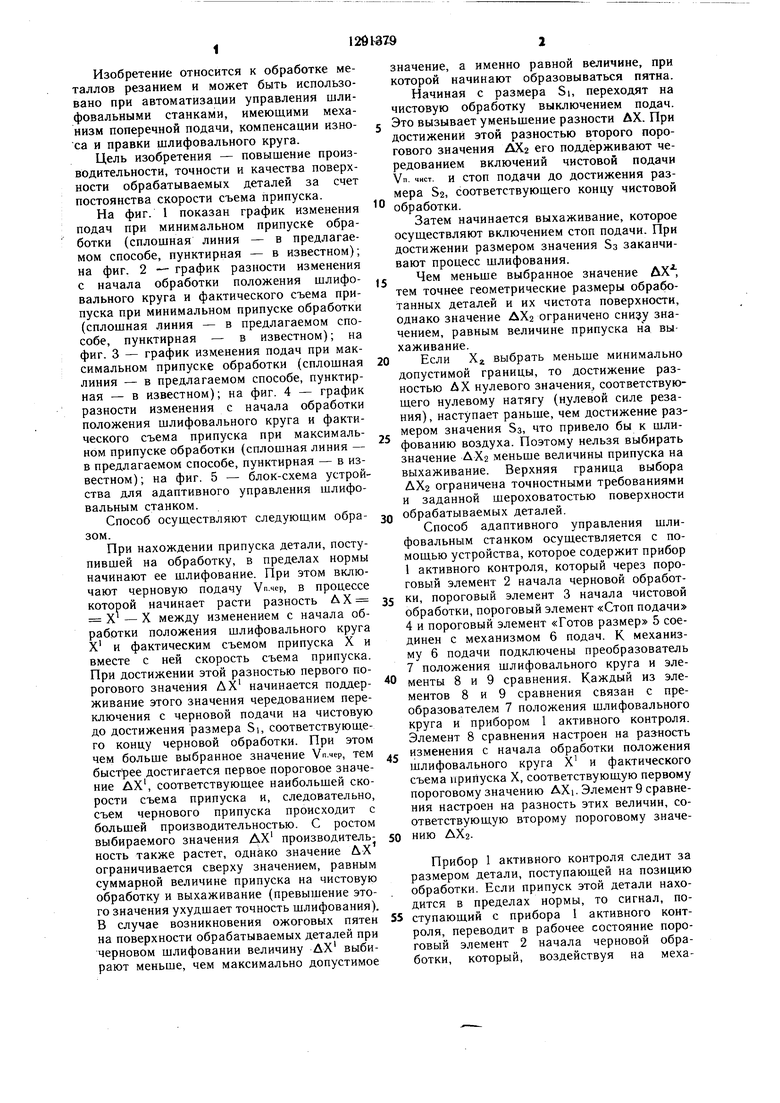

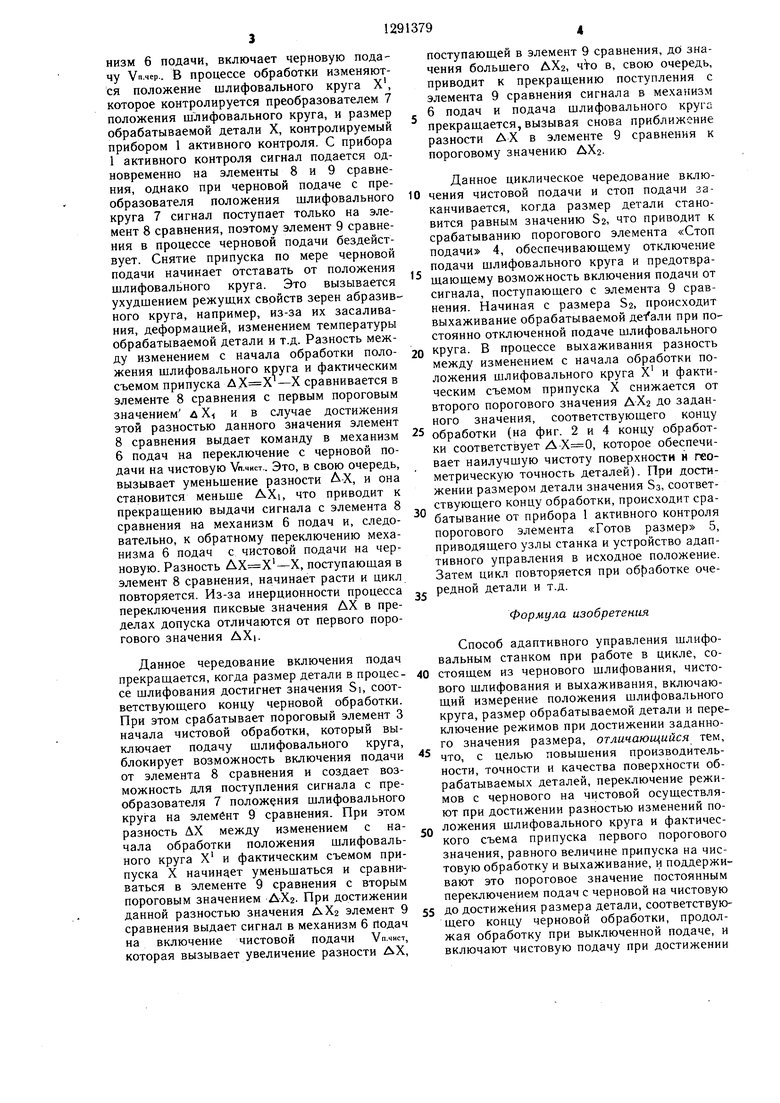

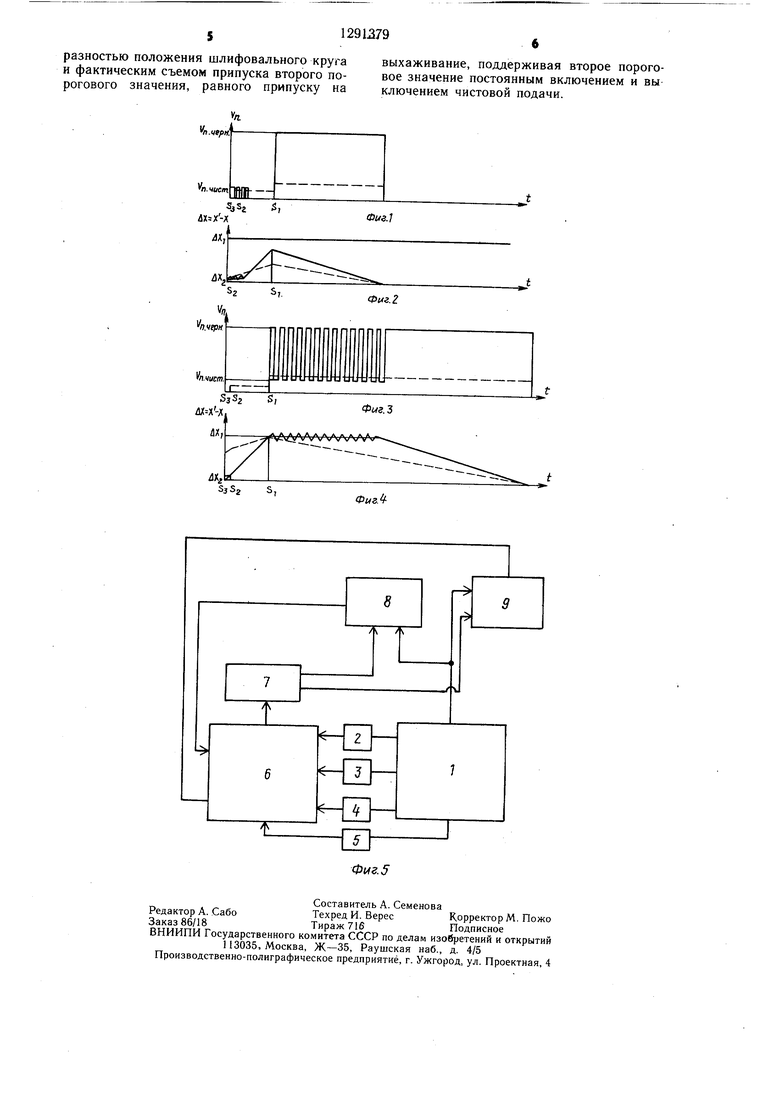

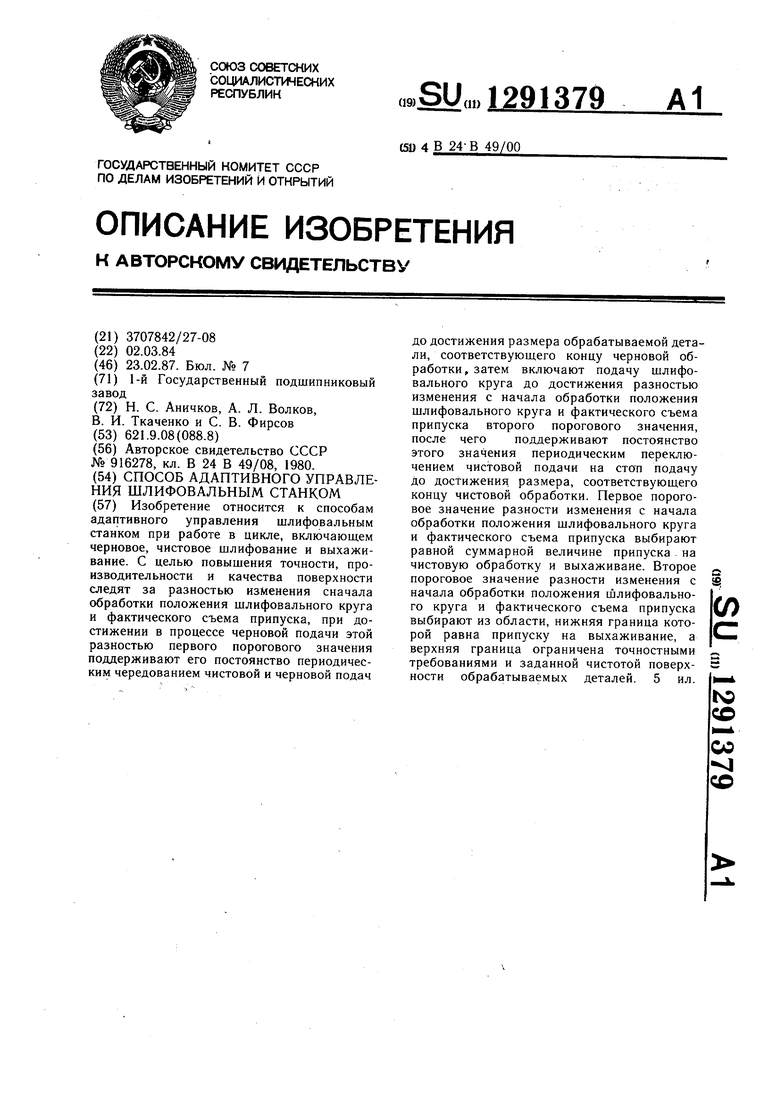

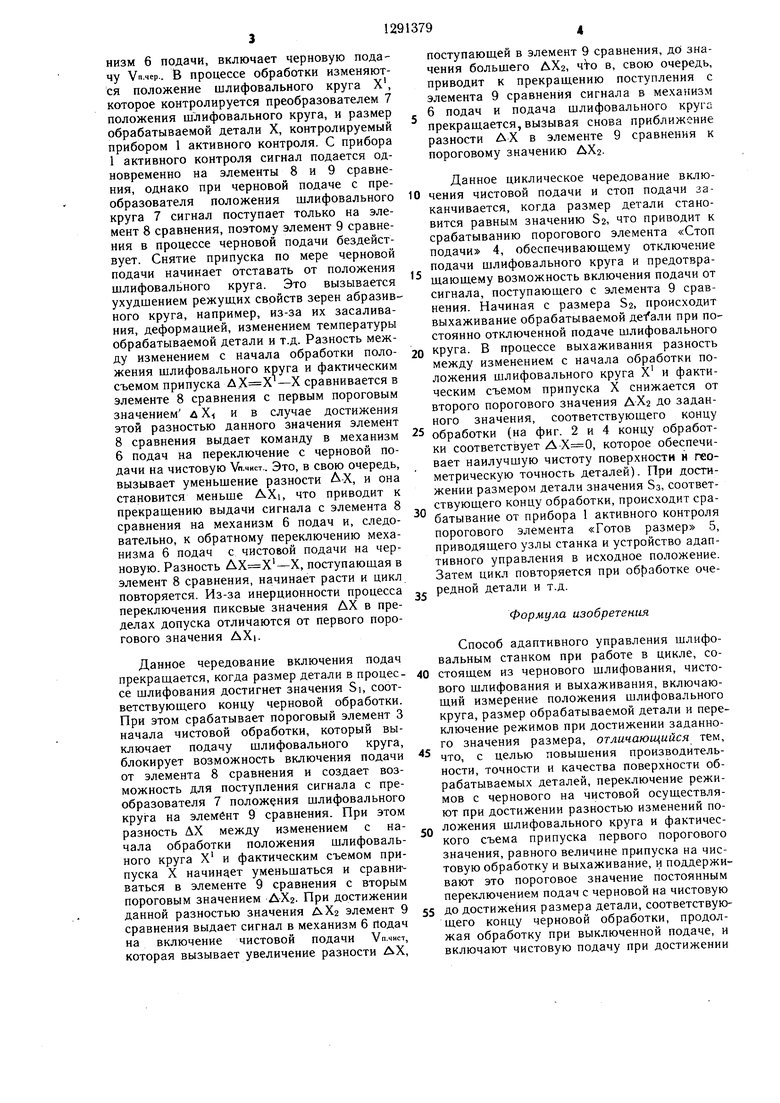

На фиг. 1 показан график изменения подач при минимальном припуске обработки (сплошная линия - в предлагаемом способе, пунктирная - в известном); на фиг. 2 - график разности изменения с начала обработки положения шлифовального круга и фактического съема припуска при минимальном припуске обработки (сплошная линия - в предлагаемом способе, пунктирная - в известном); на фиг. 3 - график изменения подач при максимальном припуске обработки (сплошная линия - в предлагаемом способе, пунктирная - в известном); на фиг. 4 - график разности изменения с начала обработки положения шлифовального круга и фактического съема припуска при максимальном припуске обработки (сплошная линия - в предлагаемом способе, пунктирная - в известном) ; на фиг. 5 - блок-схема устройства для адаптивного управления шлифовальным станком.

Способ осуществляют следующим образом.

При нахождении припуска детали, поступившей на обработку, в пределах нормы начинают ее шлифование. При этом включают черновую подачу Уп.чер, в процессе которой начинает расти разность Д X X - X между изменением с начала обработки положения шлифовального круга X и фактическим съемом припуска X и вместе с ней скорость съема припуска. При достижении этой разностью первого порогового значения АХ начинается поддерживание этого значения чередованием переключения с черновой подачи на чистовую до достижения размера Si, соответствующего концу черновой обработки. При этом чем больше выбранное значение Уп.чер, тем быстрее достигается первое пороговое значение ЛХ , соответствующее наибольшей скорости съема припуска и, следовательно, съем чернового припуска происходит с больщей производительностью. С ростом выбираемого значения АХ производительность также растет, однако значение ДХ ограничивается сверху значением, равным суммарной величине припуска на чистовую обработку и выхаживание (превышение этого значения ухудшает точность шлифования). В случае возникновения ожоговых пятен на поверхности обрабатываемых деталей при черновом шлифовании величину ДХ выбирают меньше, чем максимально допустимое

5

значение, а именно равной величине, при

которой начинают образовываться пятна.

Начиная с размера Si, переходят на

чистовую обработку выключением подач.

Это вызывает уменьшение разности ЛХ. При достижении этой разностью второго порогового значения ЛХг его поддерживают чередованием включений чистовой подачи Vn. чист, и стоп подачи до достижения размера S2, соответствующего концу чистовой

обработки.

Затем начинается выхаживание, которое осуществляют включением стоп подачи. При достижении размером значения Sa заканчивают процесс шлифования.

C Чем меньше выбранное значение тем точнее геометрические размеры обработанных деталей и их чистота поверхности, однако значение ДХз ограничено снизу значением, равным величине припуска н а выхаживание.

0 Если Хг выбрать меньше минимально допустимой границы, то достижение разностью ЛХ нулевого значения, соответствующего нулевому натягу (нулевой силе резания), наступает раньше, чем достижение размером значения Sa, что привело бы к шлифованию воздуха. Поэтому нельзя выбирать значение АХг меньше величины припуска на выхаживание. Верхняя граница выбора ДХ2 ограничена точностными требованиями и заданной шероховатостью поверхности

Q обрабатываемых деталей.

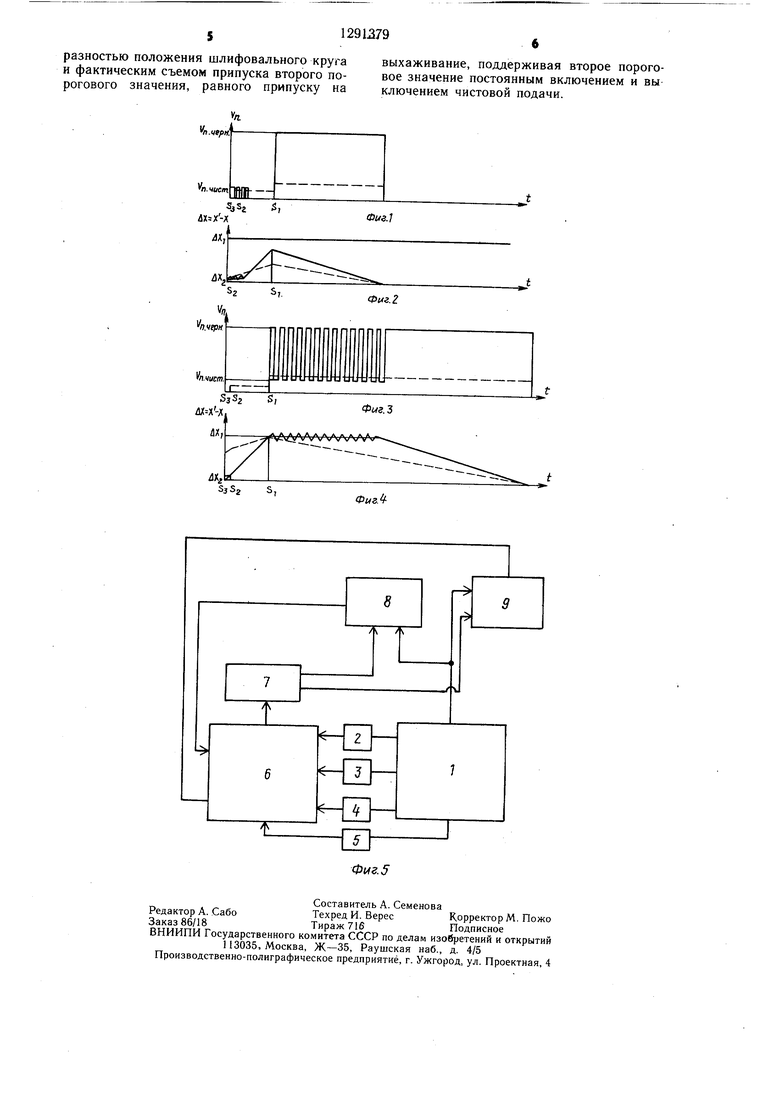

Способ адаптивного управления щли- фовальным станком осуществляется с помощью устройства, которое содержит прибор 1 активного контроля, который через пороговый элемент 2 начала черновой обработ5 ки, пороговый элемент 3 начала чистовой обработки, пороговый элемент «Стоп подачи 4 и пороговый элемент «Готов размер 5 соединен с механизмом 6 подач. К механизму 6 подачи подключены преобразователь 7 положения шлифовального круга и эле0 менты 8 и 9 сравнения. Каждый из элементов 8 и 9 сравнения связан с преобразователем 7 положения шлифовального круга и прибором 1 активного контроля. Элемент 8 сравнения настроен на раз ность

с изменения с начала обработки положения шлифовального круга X и фактического съема припуска X, соответствующую первому пороговому значению ЛХ). Элемент 9 сравнения настроен на разность этих величин, соответствующую второму пороговому значе0 нию АХ2.

Прибор 1 активного контроля следит за размером детали, поступающей на позицию обработки. Если припуск этой детали находится в пределах нормы, то сигнал, по- 5 ступающий с прибора 1 активного контроля, переводит в рабочее состояние пороговый элемент 2 начала черновой обработки, который, воздействуя на механизм б подачи, включает черновую подачу Уп.чер.. в процессе обработки изменяются положение шлифовального круга X , которое контролируется преобразователем 7 положения шлифовального круга, и размер обрабатываемой детали X, контролируемый прибором 1 активного контроля. С прибора 1 активного контроля сигнал подается одновременно на элементы 8 и 9 сравнения, однако при черновой подаче с преобразователя положения шлифовального круга 7 сигнал поступает только на элемент 8 сравнения, поэтому элемент 9 сравнения в процессе черновой подачи бездействует. Снятие припуска по мере черновой подачи начинает отставать от положения шлифовального круга. Это вызывается ухудшением режущих свойств зерен абразивного круга, например, из-за их засаливания, деформацией, изменением температуры обрабатываемой детали и т.д. Разность межпоступающей в элемент 9 сравнения, до значения большего ЛХ2, в, свою очередь, приводит к прекращению поступления с элемента 9 сравнения сигнала в механизм 6 подач и подача шлифовального круга прекращается, вызывая снова приближение разности АХ в элементе 9 сравнения к пороговому значению ДХ2.

Данное циклическое чередование вклю- 10 чения чистовой подачи и стоп подачи заканчивается, когда размер детали становится равным значению $2, что приводит к срабатыванию порогового элемента «Стоп подачи 4, обеспечивающему отключение подачи шлифовального круга и предотвращающему возможность включения подачи от сигнала, поступающего с элемента 9 сравнения. Начиная с размера Sa, происходит выхаживание обрабатываемой дefaли при постоянно отключенной подаче шлифовального

15

ду изменением с начала обработки поло- 20 круга. В процессе выхаживания разность

жения шлифовального круга и фактическим съемом припуска сравнивается в элементе 8 сравнения с первым пороговым значением д Xi ив случае достижения этой разностью данного значения элемент 8 сравнения выдает команду в механизм 25 6 подач на переключение с черновой подачи на чистовую Уп.чист.. Это, в свою очередь, вызывает уменьшение разности А-Х, и она становится меньше AXi, что приводит к прекращению выдачи сигнала с элемента 8 сравнения на механизм 6 подач и, следовательно, к обратному переключению механизма 6 подач с чистовой подачи на черновую. Разность , поступающая в элемент 8 сравнения, начинает расти и цикл

повторяется. Из-за инерционности процесса ,- редной детали и т.д переключения пиковые значения ДХ в пределах допуска отличаются от первого порогового значения AXi.

30

между изменением с начала обработки положения шлифовального круга X и фактическим съемом припуска X снижается от второго порогового значения ЛХа До заданного значения, соответствующего концу обработки (на фиг. 2 и 4 концу обработки соответствует А , которое обеспечивает наилучшую чистоту поверхности и геометрическую точность деталей). При достижении размером детали значения 5з, соответствующего концу обработки, происходит срабатывание от прибора 1 активного контроля порогового элемента «Готов размер 5, приводящего узлы станка и устройство адаптивного управления в исходное положение. Затем цикл повторяется при обработке очеФормула изобретения

Данное чередование включения подач

прекращается, когда размер детали в процес- 40 стоящем из чернового шлифования, чистосе шлифования достигнет значения Si, соответствующего концу черновой обработки. При этом срабатывает пороговый элемент 3 начала чистовой обработки, который выключает подачу щлифовального круга, блокирует возможность включения подачи от элемента 8 сравнения и создает возможность для поступления сигнала с преобразователя 7 положения щлифовального круга на элемент 9 сравнения. При этом разность ЛХ между изменением с начала обработки положения шлифовального круга X и фактическим съемом припуска X начинает уменьшаться и сравниваться в элементе 9 сравнения с вторым пороговым значением ДХ2. При достижении

45

50

вого шлифования и выхаживания, включающий измерение положения шлифовального круга, размер обрабатываемой детали и переключение режимов при достижении заданного значения размера, отличающийся тем, что, с целью повышения производительности, точности и качества поверхности обрабатываемых деталей, переключение режимов с чернового на чистовой осуществляют при достижении разностью изменений положения щлифовального круга и фактического съема припуска первого порогового значения, равного величине припуска на чистовую обработку и выхаживание, и поддерживают это пороговое значение постоянным переключением подач с черновой на чистовую

данной разностью значения ЛХ2 элемент 9 55 до достижения размера детали, соответствуюсравнения выдает сигнал в механизм 6 Подач на включение чистовой подачи Уп.чист, которая вызывает увеличение разности АХ,

щего концу черновой обработки, продолжая обработку при выключенной подаче, и включают чистовую подачу при достижении

поступающей в элемент 9 сравнения, до значения большего ЛХ2, в, свою очередь, приводит к прекращению поступления с элемента 9 сравнения сигнала в механизм 6 подач и подача шлифовального круга прекращается, вызывая снова приближение разности АХ в элементе 9 сравнения к пороговому значению ДХ2.

Данное циклическое чередование вклю- чения чистовой подачи и стоп подачи заканчивается, когда размер детали становится равным значению $2, что приводит к срабатыванию порогового элемента «Стоп подачи 4, обеспечивающему отключение подачи шлифовального круга и предотвращающему возможность включения подачи от сигнала, поступающего с элемента 9 сравнения. Начиная с размера Sa, происходит выхаживание обрабатываемой дefaли при постоянно отключенной подаче шлифовального

20 круга. В процессе выхаживания разность

25

30

между изменением с начала обработки положения шлифовального круга X и фактическим съемом припуска X снижается от второго порогового значения ЛХа До заданного значения, соответствующего концу обработки (на фиг. 2 и 4 концу обработки соответствует А , которое обеспечивает наилучшую чистоту поверхности и геометрическую точность деталей). При достижении размером детали значения 5з, соответствующего концу обработки, происходит срабатывание от прибора 1 активного контроля порогового элемента «Готов размер 5, приводящего узлы станка и устройство адаптивного управления в исходное положение. Затем цикл повторяется при обработке очели и т.д

Формула изобретения

Способ адаптивного управления шлифовальным станком при работе в цикле, со

вого шлифования и выхаживания, включающий измерение положения шлифовального круга, размер обрабатываемой детали и переключение режимов при достижении заданного значения размера, отличающийся тем, что, с целью повышения производительности, точности и качества поверхности обрабатываемых деталей, переключение режимов с чернового на чистовой осуществляют при достижении разностью изменений положения щлифовального круга и фактического съема припуска первого порогового значения, равного величине припуска на чистовую обработку и выхаживание, и поддерживают это пороговое значение постоянным переключением подач с черновой на чистовую

до достижения размера детали, соответствую до достижения размера детали, соответствующего концу черновой обработки, продолжая обработку при выключенной подаче, и включают чистовую подачу при достижении

разностью положения шлифовального круга и фактическим съемом принуска второго порогового значения, равного припуску на

й,

SjSj5,

выхаживание, поддерживая второе пороговое значение постоянным включением и вы ключением чистовой подачи.

ФигЛ

йК,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ адаптивного управления процессом врезного шлифования | 1977 |

|

SU779052A1 |

| СПОСОБ УПРАВЛЕНИЯ ПОПЕРЕЧНОЙ ПОДАЧЕЙ ПРИ ВРЕЗНОМ ШЛИФОВАНИИ НА КРУГЛОШЛИФОВАЛЬНЫХ И ВНУТРИШЛИФОВАЛЬНЫХ СТАНКАХ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ (ЧПУ) ПО РАЗМЕРНЫМ КОМАНДАМ ПРИБОРА АКТИВНОГО КОНТРОЛЯ (ПАК) | 2013 |

|

RU2551326C2 |

| Способ управления рабочим циклом поперечной подачи при шлифовании и устройство для его осуществления | 1985 |

|

SU1316800A1 |

| Способ изготовления деталей на плоскошлифовальных станках | 1987 |

|

SU1618591A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133186C1 |

| Способ управления поперечной подачей внутришлифовального станка и устройство для реализации этого способа | 1974 |

|

SU521124A1 |

| Устройство управления рабочим циклом при врезном шлифовании | 1986 |

|

SU1400865A1 |

| Способ управления шлифованием при работе в цикле и устройство для его осуществления | 1984 |

|

SU1204368A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРУГЛОГО ВРЕЗНОГО ШЛИФОВАНИЯ | 1990 |

|

RU2019384C1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОЧИМ ЦИКЛОМ ПРОЦЕССА ШЛИФОВАНИЯ | 2019 |

|

RU2715580C1 |

Изобретение относится к способам адаптивного управления шлифовальным станком при работе в цикле, включаюшем черновое, чистовое шлифование и выхаживание. С целью повышения точности, производительности и качества поверхности следят за разностью изменения сначала обработки положения шлифовального круга и фактического съема припуска, при достижении в процессе черновой подачи этой разностью первого порогового значения поддерживают его постоянство периодическим чередованием чистовой и черновой подач до достижения размера обрабатываемой детали, соответствуюш,его концу черновой обработки, затем включают подачу шлифовального круга до достижения разностью изменения с начала обработки положения шлифовального круга и фактического съема припуска второго порогового значения, после чего поддерживают постоянство этого значения периодическим переключением чистовой подачи на стоп подачу До дос±ижения размера, соответствуюшего концу чистовой обработки. Первое пороговое значение разности изменения с начала обработки положения шлифовального круга и фактического съема припуска выбирают равной суммарной величине припуска на чистовую обработку и выхаживаие. Второе пороговое значение разности изменения с начала обработки положения шлифовального круга и фактического съема припуска выбирают из области, нижняя граница которой равна припуску на выхаживание, а верхняя граница ограничена точностными требованиями и заданной чистотой поверхности обрабатываемых деталей. 5 ил. а . (Л to ;о со со

SjSe S,

ФигЛ

| Авторское свидетельство СССР № 916278, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-02-23—Публикация

1984-03-02—Подача