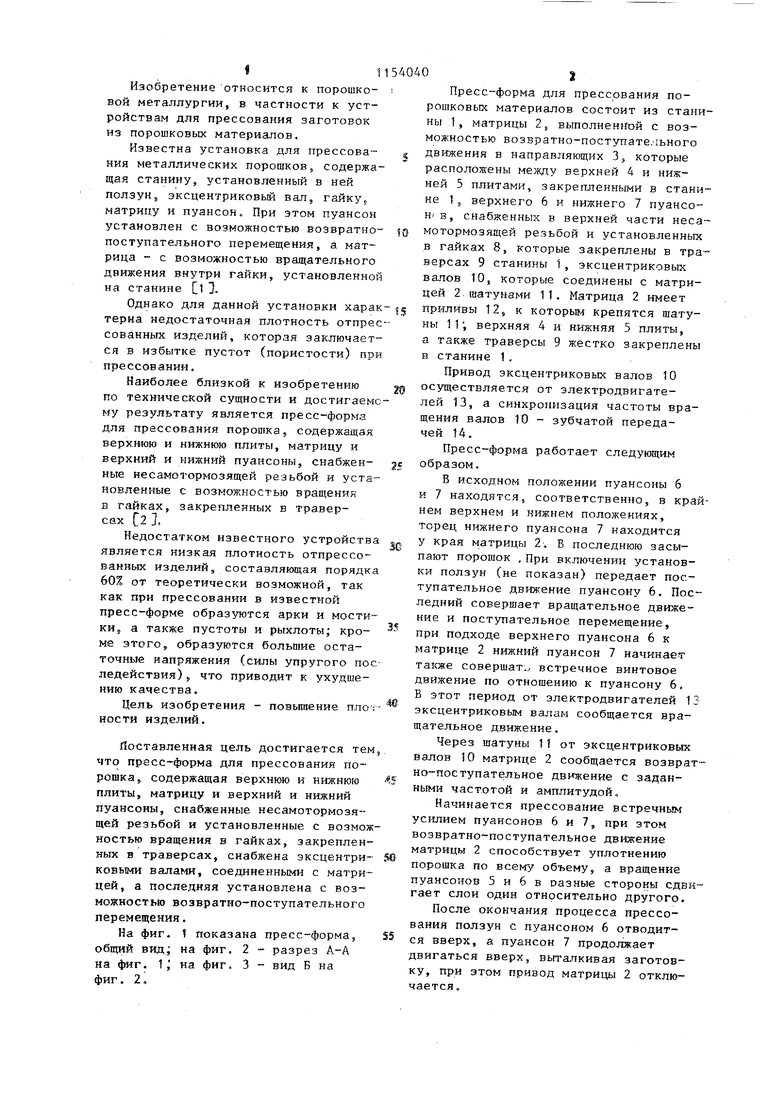

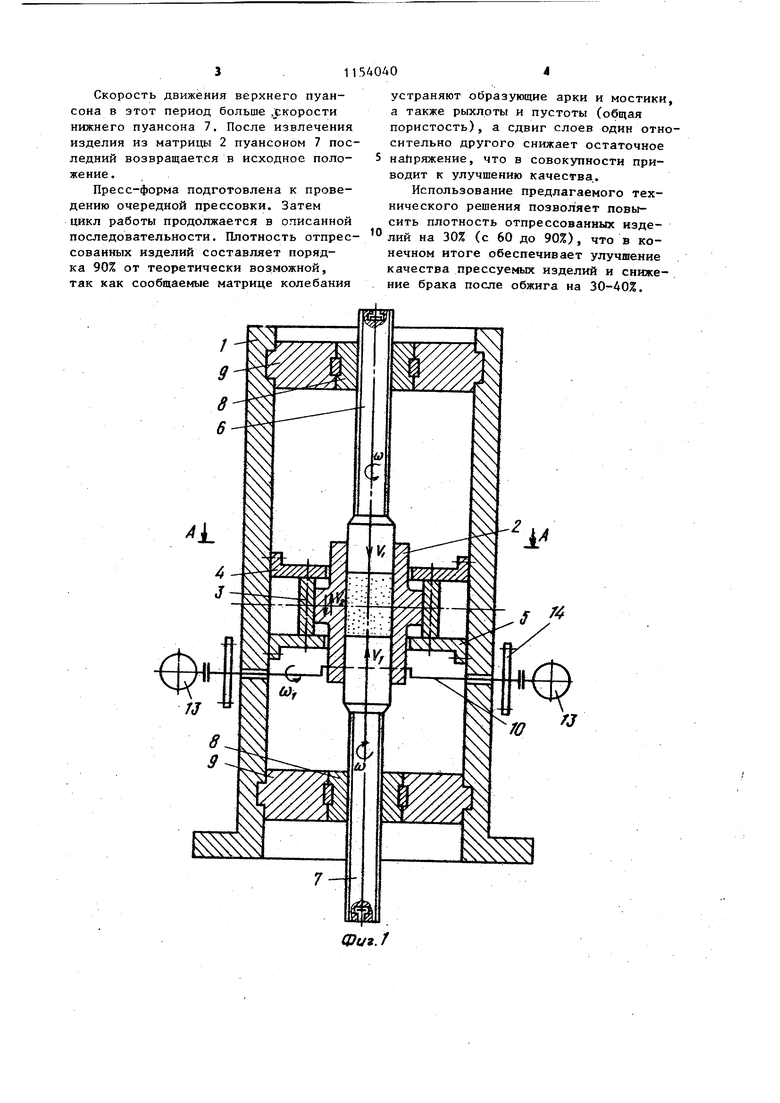

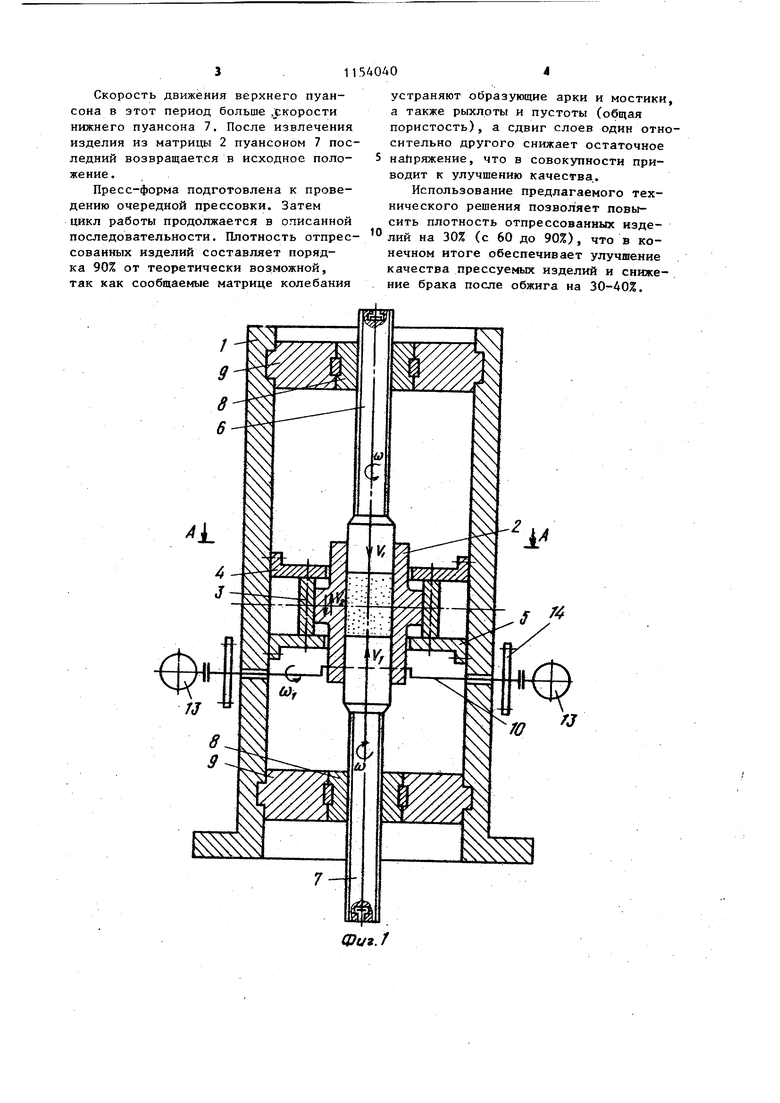

Сл Изобретение относится к порошкевой металлургии, в частности к устройствам для прессования заготовок из порошковых материалов. Известна установка для прессования металлических порошков; содержащая станину, установленный в ней ползун,, эксцентриковьй вал, гайку„ матрицу и пуансон о При этом пуансон установлен с возможностью возвратнопоступательного перемещения, а матрица - с возможностью врал1 ательного движения внутри гайки, установленной на станине С Однако для данной установки харак терна недостаточная плотность отпрес сованных изделий, которая заключается в избытке пустот (пористости) при прессовании Наиболее близкой к изобретению по технической сущности и достигаемо му результату является пресс-форма для прессования порошка, содержащая верхнюю и нижнюю плиты, матрицу и верхний и нижний пуансоны, снабженные несамотормозящей резьбой и установленные с возможностью вращения в гайках, закрепленных в траверсах 2 , Недостатком известного устройства является низкая плотность отпрессованных изделий, составляющая порядка 60% от теоретически возможной, так как при прессовании в известной пресс-форме образуются арки и мостиKMj а также пустоты и рыхлоты; кроме этого, образуются большие остаточные напряжения (силы упругого пос ледействия), что приводит к ухудшении) качества. Цель изобретения - повышение пло ности изделий. Доставленная цель достигается тем что пресс-форма для прессования порошка, содержащая верхнюю и нижнюю плиты, матрицу и верхний и нижний пуансоны, снабженные несамотормозящей резьбой и установленные с возмож ностью вращения в гайках, закрепленных в траверсах, снабжена эксцентриковыми валами, соединенными с матрицей, а последняя установлена с возможностью возвратно-поступательного перемещения. На фиг. 1 показана пресс-форма, общий видj на фиг. 2 - разрез А-А на фиг. 1 на фиг. 3 - вид Б на фиг. 2, Пресс-форма для прессования порошковых материалов состоит из станины 1 , матрицы 2j выполненной с возможностью возвратно-поступательного движения в направляющих 3, которые расположены между верхней 4 и нижней 5 плитами, закрепленны-ми в станине 15 верхнего 6 и нижнего 7 пуансоНв, снабженных в верхней части несамотормозящей резьбой и установленных в гайках 8, которые закреплены в траверсах 9 станины 1, эксцентриковых валов 10, которые соединены с матрицей 2-шатунами 11. Матрица 2 имеет приливы 12, к которым крепятся шатуны 11; верхняя 4 и нижняя 5 плиты, а также траверсы 9 жестко закреплены в станине Г, Привод эксцентриковых валов 10 осуществляется от электродвигателей 13, а синхронизация частоты вращения валов 10 - зубчатой передачей 14. Пресс-форма работает следующим образом. В исходном положении пуансоны 6 и 7 находятся, соответственно, в крайнем верхнем и нижнем положениях, торец нижнего пуансона 7 находится у края матрицы 2-. В последнюю засыпают порошок , При включении установки ползун (не показан) передает поступательное движение пуансону 6. Последний совершает вращательное движение и поступательное перемещение, при подходе верхнего пуансона 6 к матрице 2 нижний пуансон 7 начинает таюте совершат: встречное винтовое движение по отношению к пуансону 6, В этот период от электродвигателей 13 эксцентриковым валам сообщается вращательное движение. Через шатуны 11 от эксцентриковых валов 10 матрице 2 сообщается возвратно-поступательное движение с заданными частотой и амплитудой, Начинается прессование встречным усилием пуансонов 6 и 7, при этом возвратно-поступательное движение матрицы 2 способствует уплотнению порошка по всему объему, а вращение пуансонов 5 и 6 в разные стороны сдвигает слои один относительно другого. После окончания процесса прессования ползун с пуансоном 6 отводится вверх, а пуансон 7 продолжает двигаться вверх, выталкивая заготовку, при этом привод матрицы 2 отключается.

Скорость движения верхнего пуансона в этот период больше гкорости нижнего пуансона 7. После извлечения изделия из матрицы 2 пуансоном 7 последний возвращается в исходное положение.

Пресс-форма подготовлена к проведению очередной прессовки. Затем цикл работы продолжается в описанной последовательности. Плотность отпрессованных изделий составляет порядка 90% от теоретически возможной, так как сообщаемые матрице колебания

устраняют образующие арки и мостики, а также рыхлоты и пустоты (общая пористость), а сдвиг слоев один относительно другого снижает остаточное

5 найряжение, что в совокупности приводит к улучшению качества..

Использование предлагаемого тех нического решения позволяет повысить плотность отпрессованных кзде° ЛИЙ на 30% (с 60 до 90%), что в конечном итоге обеспечивает улучшение качества прессуемых изделий и снижение брака после обжига на 30-40%.

l

Г4

dJtft.f

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для непрерывного прессования металлических порошков | 1983 |

|

SU1129026A1 |

| Пресс-форма для прессования порошка | 1974 |

|

SU521998A1 |

| Устройство для прессования порошковых материалов | 1983 |

|

SU1121097A1 |

| Установка для прессования металлических порошков | 1975 |

|

SU521999A1 |

| Устройство для прессования крупногабаритных заготовок | 1983 |

|

SU1161243A1 |

| Устройство для прессования изделий из порошков | 1989 |

|

SU1734949A1 |

| Установка для прессования огнеупорных изделий, преимущественно воронок | 1990 |

|

SU1749038A1 |

| Устройство для прессования полых изделий из порошка | 1983 |

|

SU1134293A1 |

| Установка для формования крупногабаритных заготовок из углеграфитовых материалов | 1986 |

|

SU1310110A1 |

| Устройство для прессования трубчатых изделий из порошка | 1986 |

|

SU1342595A1 |

ПРЕСС-СЮРМА ДЛЯ ПРЕССОВАНИЯ ПОРОШКА, содержащая верхнкио и нижнюю плиты, матрицу и верхний и нижний пуансоны, снабженные несамотормозящей резьбой и установленные с возможностью вращения в гайках, закрепленных в траверсах, отличающаяся тем, что, с целью повышения плотности изделий, она снабжена эксцентриковыми валами, соединенными с матрицей, а последняя установлена с возможностью возвратно-поступательного перемещения.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения высокочувствительного к электронному возбуждению катодохромного содалита | 1974 |

|

SU512999A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пресс-форма для прессования порошка | 1974 |

|

SU521998A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ОАТеГЯЗ о щг : | |||

Авторы

Даты

1985-05-07—Публикация

1983-12-22—Подача