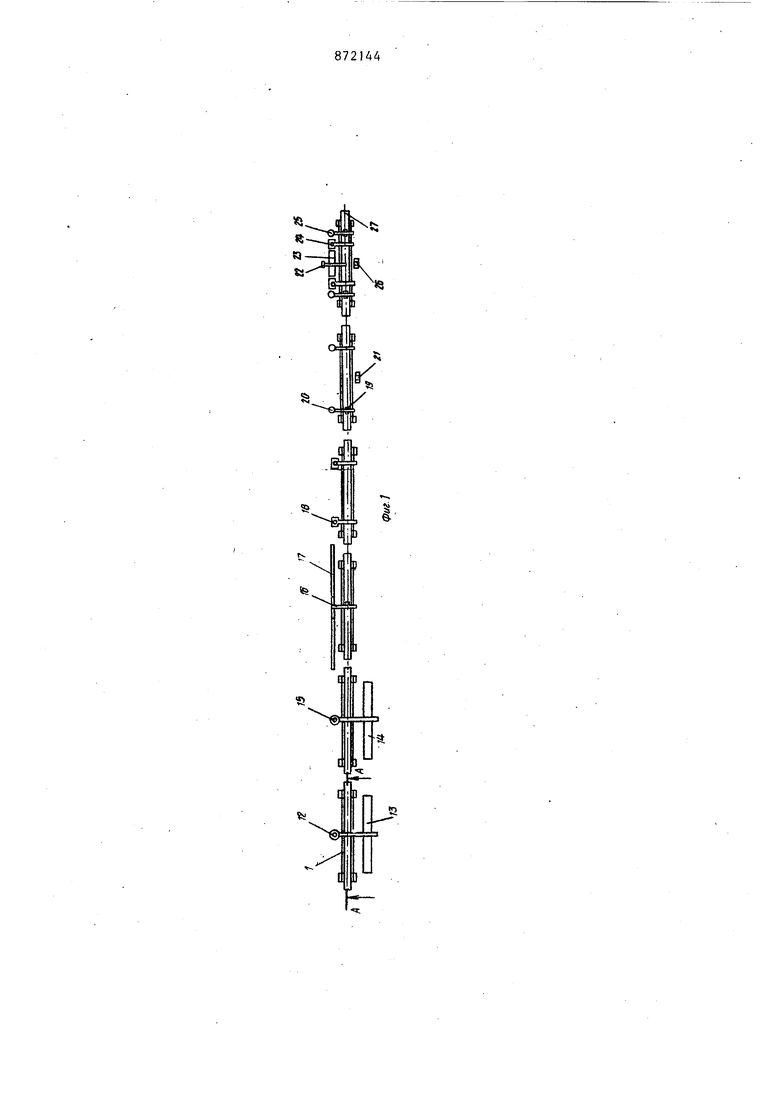

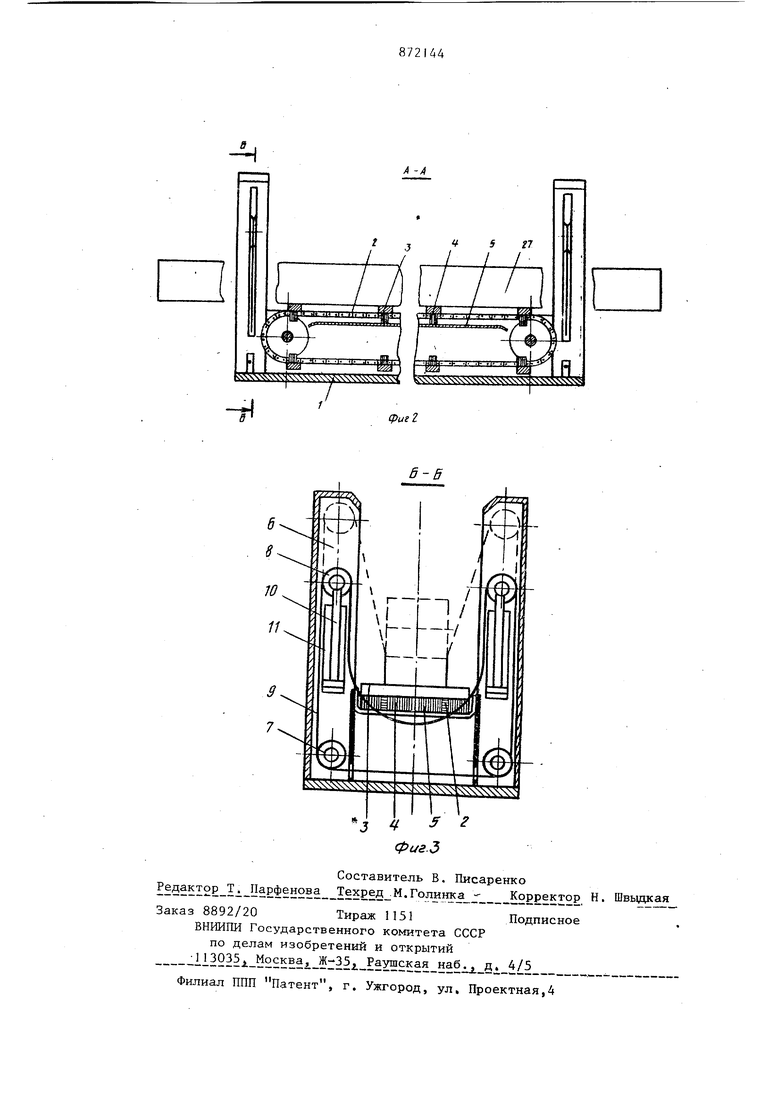

(54)ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ И СВАРКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ Изобретение относится к сварочном производству, в частности к конструкциям поточной линии для сборки и сварки длинномерных изделий, например хребтовых балок железнодорожных вагонов. Известна поточная линия для сборки и сварки динномерных изделий,содержащая смонтированные на основании и установленные по ходу технологичес кого процесса рабочие позиции, секционный цепной транспортер, каждая секция которого содержит станину и замкнутую цепь, и кантователи, на стойках которых закреплены подъемные элементы, кантующие изделия LuНедостатком зтой линии является низкая производительность из-за наличия операции переноса изделий с транспортера на рабочие позиции, до полнительных перемещений механизма перегрузки при укладке и съеме изде с транспортера, наличия операций за репления и освобождения изделий в м ханизмах переноса, а также значительные производственные площади расположения рабочих позиций транспортера и кантователей параллельно друг другу. Цель изобретения - повышение произ- водительности за счет размещения транспортера и кантователей непосредственно на рабочих позициях возможности кантования без предварительной фиксации изделия, а также сокращения производственных площадей. Указанная цель в предлагаемой поточной -линии для сборки и сварки длинномерных изделий, содержащей смонтированные на основании и установленные по ходу технологического процесса рабочие позиции, секционный цепной транспортер, каждая секция которого содержит станину и замкнутую цепь, и кантователи, на стойках которых закреплены подъёмные элементы, кантующие изделие, достигается тем, что каждая стойка кантователя размещена в разры38ве между смежными секциями цепного транспортера, а каждая секция цепного транспортера снабжена устройством для уборки шлака, выполненным в виде лотка, расположенного на станине транспортера, поперечных планок, закрепленных на цепях, и скребками, смон тированными на планках и контактирующими с поверхностью лотка. На фиг. 1 изображена поточная линия, общий вид сверху; на фиг. 2 разрез А-А на фиг. I; на фиг. 3 - раз рез Б-Б на фиг. 2. Предлагаемая линия состоит из шеети рабоч 1х позиций, на каждой из кото

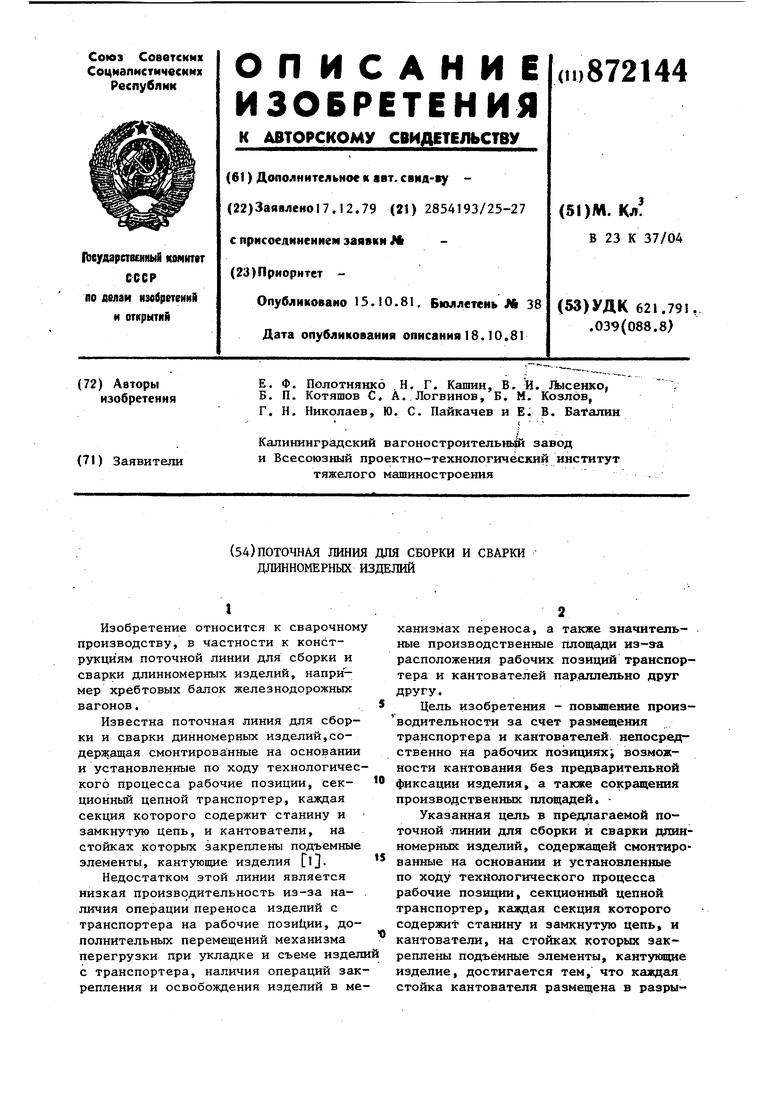

рых смонтирована секция транспортера 1, выполненная в виде двух вертикально-замкнутых приводных цепей 2, связанных между собой поперечным планками 3, на которых смонтированы скребки 4. Рабочие ветви транспортера размещены в лотке 5. На концах каждой секции транспортера по его оси смонтированы кантователи 6, выполненные в виде двух V -образных стоек, в проеме каждой из которых на ведущих 7 и ведомых 8 блоках установлен кантующий элемент замкнутой цепи 9. Ведомые блоки 8 закреплены на штоках 10 силовых цилиндров 11, обеспечивающих подъем и опускание блоков вместе с цепью 9.

Первая позиция предназначена для сборки составных элементов хребтовой балки. На ней находятся консольньш поворотный кран 12 с электромагнитными захватами и стеллаж 13 для составных элементов балки - двутавров,накладок и диафрагм.

Вторая позиция предназначена для установки и прихватки верхних и нижних листов. На ней находятся стеллажи 14 для листов и магнитный загрузчик 15.

Третья предназначена для автосварки верхних и нижних листов, на ней находятся сварочный автомат 16, установленный на полупортале 17.

Четвертая позиция предназначена для сверления отверстий под крепление упоров,, на ней находится два радиально-сверлильньгх станка 18.

Пятая позиция предназначена для клепки упоров, на ней находятся две гидроклепальных скобы 19, подвешенные на консолях 20, и нагревательная печь 21.

Шестая позиция предйазначена для установки шкворневых листов и пятнитранспортера. КонсОльно-поворотным краном 12 со стеллажа 13 снимают диафрагмы, устанавливают между двутаврами на заданном расстоянии и прихватывают их к двутаврам ручной электродуговой сваркой.

Тем же краном 12 снимают со стеллажа накладки, по разметке укладывают их по концам балки и приваривают.Для

установки накладок с противоположной стороны балку кантуют на 180.

Дпя,кантовки балки в порщневую полость гидроцилиндров 11 кантователей 6 подают давление.

При ходе штоков 10 вверх закрепленные на них ведомые блоки 8 поднимают рабочие ветви цепей 9 обоих кантователей. Поскольку длина секций тран спортера меньше длины балки, то цепи 9 кантователей подхватьтают балку за концы и приподнимают ее с транспортера. Включают привод ведущих блоков 7, и цепи обоих кантователей,синхронно перемещаясь пЪ замкнутой траектории, поворачивают балку на 180. Затем цилиндрами 1 1 опускают ведомые блоки 9 с цепью и укладывают

балку на поперечные планки 3 транспортера. После чего приваривают накладки и производят окончательную приварку диафрагм. Далее балка передается транспортером 1 на вторую рабочую позицию. Одновременно при передаче балки с одной позиции на другую производится уборка шлака с лотка 5 скребками 4.

На второй ПОЗД1ЦИИ магнитным загрузчиком 15 снимают со стеллажа 14 лист и укладывают его на балку. После прихватки балку кантуют . на 180°, укладьшают на нее второй лист с противоположной стороны, прихватывают его и передают на следующую позицию. ков. На ней находятся консольно-по- i воротный кран 22, стеллажи для шкворневых листов и пятников 23, два радиально-сверлильных станка 24, две гидроклепальные, скобы 25 и нагревательная печь 26. Соб1.раемая хребтовая банка обозначена позицией 27. Поточная линия работает следующим образом. Мостовым краном (не показан составные элементы хребтовой балки 27 два двутавра укладывают на поперечные планки 3 на секции транспортера , I первой позиции. Цепи 9 кантователей 6 опущены ниже рабочей поверхности На третьей позиции производится сварка верхнего и нижнего листов с двутаврами автоматом 16, перемещающимся полупорталом 17 вдоль балки. Сварку листов осуществляют с двух про тивоположных сторон балки после кантовки ее на 180°. После приварки листов балку перемещают на четвертую позицию, где производится сверление отверстий для установки упоров. Сверление отверстий производят радиально-сверлильными ста ками 18 по кондуктору одновременно с двух концов балки. Сверление отверстий с противоположной стороны осуществляют после кантовки балки на 180 На пятой позиции к балке прикрепляют упоры путем установки предварительно нагретых в печи 21 залепок и обжима ик гидрокледальными скобами 19, подвешенньми на консолях 20.После этого балка передается на последнюю шестую позицию. На шестой позиции кон сольно-поворотным краном 22. шкворневой лист снимают со стеллажа 23 и укладывают на балку, После выверки и выставки листа его прихватывают.Далее тем же краном на листы устанавливаются пятники и прихватываются. После че . го радиально-сверлильным станком 24 листы и пятники совместно засверливаютсяи приклепываются к балке предварительно нагретыми в печи 26 заклеп ками. После кантовки балки на логичные операции делают с противоположной стороны. На этой же позиции осуществляется контроль собранного -изделия и устранение дефектов. С шестой позиции балка мостовым краном передается на линию изготовления рамы вагона. Таким образом, компоновка линии и конструктивное выполнение кантователей позволяет а каждой рабочей позиции осуществлять технологические операции при перемещении изделия тоЛько вдоль продольной оси линии без перемещения кантователей в направлении. перпендикулярном этой оси, для подвода их к изделию, а также без фиксации и освобождения изделий из кантователей. Наличие в линии устройств для уборки шлака позволяет автоматически при перемещении изделия с одной рабочей позиции на другую удалять шлак с лотков транспортера и исключает загрязнение рабочих органов. В настоящее время поточная линия изготовлена на Калининградском вагоностроительном заводе и находится в стадии опытной эксплуатации. Предполагаемая экономия от внедрения изобретения составляет 20363 р. Формула изобретения Поточная линия для сборки и сварки длинномерных изделий, содержащая смонтированные на основании и установленные по ходу технологического процесса рабочие позиции, секционный цепной транспортер, каждая секция которого содержит станину и замкнутую цепь, и кантователи, на стойках которых закреплены подъемные элементы, кантующие изделие, о т л и ч а ющ а я с я тем, что, с целью повьш1ения производительности путем сокращения межоперационного времени, каждая стойка кантователя размещена в разрыве между смежными секциями цепного транспортера, а каждая секция цепного транспортера снабжена устройством для уборки шлака, выполненным в виде лотка, расположенного на станине транспортера, поперечных планок, закрепленных на цепях, и скребков,смонтированных на планках и контактирующих с поверхностью лотка. Источниеи информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 522932, кл. В 23 К 37/04, 23.05.73 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для изготовления изделий | 1973 |

|

SU522932A1 |

| Поточная линия для изготовления сварных конструкций балочного типа | 1977 |

|

SU738808A1 |

| Поточная линия для сборки и сварки изделий | 1978 |

|

SU747673A1 |

| Поточная линия для сборки и сварки блоков цилиндров дизельных двигателей | 1978 |

|

SU753573A1 |

| Поточная линия для изготовления длинномерных металлоконструкций из фасонных профилей | 1979 |

|

SU856722A1 |

| РАМА ВАГОНА | 1996 |

|

RU2116920C1 |

| Поточная линия для изготовления изделий | 1984 |

|

SU1318387A1 |

| 1 ЬС^СОЮЗНАП | 1973 |

|

SU380743A1 |

| Поточная линия для сборки и сварки металлоконструкций | 1976 |

|

SU725856A1 |

| Цепной кантователь | 1977 |

|

SU732110A1 |

«

Авторы

Даты

1981-10-15—Публикация

1979-12-17—Подача