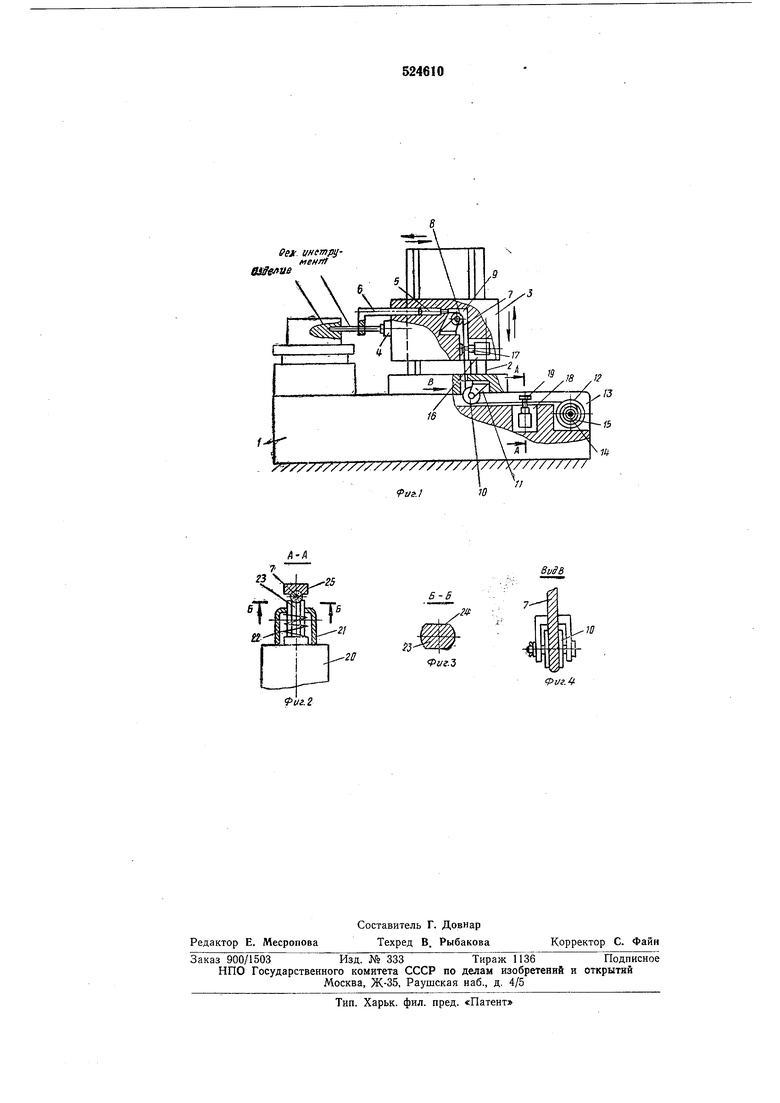

лик 10, размещенный в полости // стойки 2, прикреплен к вращающемуся барабану 12, размещенному в полости 13 станины 1. Барабан 12, свободно сидящий на оси 14, жестко прикрепленной к станине 1, полу- 5 чает вращение за счет натяга пружины /5, например ленточко-спиральной, один конец которой прикреплен к барабану 12, другой - к оси 14.

Для удержания скалки 6 в заданном Ю положении при перемещении щпиндельной бабки 5 по направляющим стойки 2, в полости 16 щпиндельной бабки 5 размещен фиксатор /7, а для удержания скалки 6 в первоначальном положении при переме- 15 щении стойки 2, в полости 18 станины / размещен фиксатор 19. Оба фиксатора выполнены в виде электромагнитов 20 с закрепленными скобами 21, внутри которых установлены пружины 22 для возвращения 20 толкателей-упоров 23 в исходное положение при обесточивании электромагнитов Ж У толкателей-упоров 23 сняты лыски 24 для предотвращения возможных проворотов.25

Фиксаторы 17 и 19 имеют опоры 25, на которых фиксируется каиат 7 при воздействии на него толкателей-упоров 23.

Толкатели-упоры 23, опоры 25, ролики 8 и 10 имеют жолобы, в которых размеща- 30 ется канат 7.

Канат 7, ролики 5, 10, электромагнитные фиксаторы 17 к 19 к барабан 12 размещены во внутренних полостях узлов станка. В случае необходимости их можно разместить по наружным поверхностям узлов станка.

Устройство работает следующим образом.

Перед обработкой изделия на большую 40 глубину Г-образная скалка 6, находясь з расфиксироваином состоянии, надевается иа ремсущий инструмент и с помощью руки станочника устанавливается на заданном расстоянии до торца шпинделя 4 (рассто- 45 яние устанавливается в зависимости от лииы режущего инструмента).

Затем фиксируют скалку 6 путем фикации каната 7 фиксатором 19. При подаче на электромагнит 20 электрического тока 50 олкатель 23, преодолевая усилие пружины 2 прижимает каиат 7 к опоре 25.

После фиксации каната 7 и скалки 6 роизводят обработку изделия, каиат 7 при том расфиксироваи фиксатором /7 в поло- 55 ти 16 щпиндельной бабки 3.

Подачу режущего инструмента, наприер сверла, осуществляют передвижепием тойки 2 в сторону обрабатываемого издеия и вместе с ней щпиндельной бабки 3, СО ри этом .окалка 6 остается неподвижной.

После окончания обработки изделия, производят расфиксацию каната 7 на стаииие / фиксатором 19, после чего отводят тойку 2 и вместе с ней шпиндельную баб- 65

ку 3 в противоположную сторону от изделия (на фиг. 1 иаправление движения показано стрелками), т. е. в исходное положение.

В момент расфиксации каната 7 на станине / скалка 6 перемещается в противоположную от изделия сторону с помощью каната 7, наматываемого на барабан 12.

Далее цикл повторяется.

Фиксатор /7 фиксирует каиат 7 при вертикальном .перемещении шпиндельной бабки 3 по стойке 2 для сохранения скалки 6 в заданном первоначальном положении. В это же время фиксатор 19, установленный на станине 1, не фиксирует канат 7, т. е. дает возможность ему разматываться с барабана 12 и перемещаться за шпиндельной бабкой 3.

Использование предлагаемого устройства в станках позволит при обработке глубоких отверстий исключить упирание скалки в деталь, что дает возможность обрабатывать детали сложной конфигурации, а при обработке деталей из хрупких материалов: ситалла, кварца, стекла - избежать раскола их, и, следовательно, повысить качество обрабатываемых изделий.

Формула изобретения

1,Устройство для направления инструмента при обработке глубоких отверстий, например, на координатно-расточном станке с горизонтальным шпинделем, содержащее Г-образную скалку, размещенную с возможностью ручного установочного перемещения в направляющем отверстии шпиндельной бабки, размещенной на направляющих стойки, установленной на станине станка с возможностью перемещения, отличающееся тем, что, с целью обеспечения обработки отверстий в деталях сложной конфигурации, выполненных из любого материала- путем исключения упора скалки о деталь, оно снабжено приводным элементом, например барабаном, установленным свободно на закрепленной в станине оси, и гибкой связью, например канатом, один конец которого соединен со скалкой, а другой - через размещенные в шпиндельной бабке и станине направляющие ролики и фиксаторы с барабаном, причем в барабан вмонтирована спиральпая пружина, один конец которой жестко .закреплен на оси барабана, другой соедииеи с барабаном.

2.Устройство поп. 1, отличающеес я тем, что фиксатор выполПен в виде электромагнита, на которо.м закреплена скоба С расположенным внутр-и нее подпрул иненным тол.кателем-упором, взаимодействующим через канат с опорой, устаног5ленной в узле размещения фиксатора.

№

.l

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлорежущий станок | 1980 |

|

SU867521A1 |

| Металлорежущий станок с устройством для автоматической смены многошпиндельных коробок | 1988 |

|

SU1521552A2 |

| Переналаживаемая автоматизированная линия | 1983 |

|

SU1168378A1 |

| Переналаживаемая автоматическая линия | 1990 |

|

SU1726206A1 |

| Автоматический станок для подрезки торцов и снятия фасок | 1985 |

|

SU1355359A2 |

| Токарный многошпиндельный станок | 1978 |

|

SU780963A1 |

| Металлорежущий станок | 1990 |

|

SU1803277A1 |

| Способ расточки глубоких отверстий и станок для его осуществления | 1990 |

|

SU1834756A3 |

| Станок для давильной обмотки | 1973 |

|

SU468671A1 |

| Многоцелевой металлорежущий станок | 1981 |

|

SU1047648A1 |

2В

BvdB

Б-В

Фг/.З

Авторы

Даты

1976-08-15—Публикация

1975-06-16—Подача