(54) КАТАЛИЗАТОР ДЛЯ СИНТЕЗА МЕТАНОЛА

татов. В (Качестве алюмозоля используют материал, который может быть стабилизирован оргаяической кислотой или тому подобным компонентом, который способен поддерживать стабильное состояние в течение длительного промежутка времени. Необходимо отметить, что используемая окись алюминия не должна обладать способиостью мигрировать совместно с такими веществами, которые оказывают отравляющий эффект на медьсодержащие катализаторы, Совместно осажденную систему медь - циНК - бор, В которую добавляют алюмозоль, .подвергают обжигу при 300- 450°С и восстанавливают, если это необходимо, .после перемещивания, формования и сущки.

Исходный газ, который необходимо вводить в контакт с описываемым катализатором для получения метанола, не должен обладать конкретным ограниченным составом, вследствие чего в качестве такого газа использовать материал, применяемый в настоящее время в обычной технологии.

В процессе получения метанола с использованием предлагаемого катализатора реакционвое давление поддерживают равным 20- 300 кг/кв-см., предпочтительно 30-150 кг/кв см., а реакционную температуру равной 150- 300°С, предпочтительно 200-280°С, а объемную скорость 2000-5X10 ч.

Пример 1. Получение катализатора А.

Смесь, содержащую 3,624 г (15 моль) нитрата меди технического сорта, 3,347 г (11,25 моль) технического сорта нитрата цинка и 695,6 г (11,25 моль) борной кислоты технического сорта растворяют в 37,6 л обработанной ионообменными смолами воды с получением раствора (I). 3,339 г (31,5 моль) кальцииированной соды технического сорта растворяют в 126 л обработанной ионообменными смолами воды с получением раствора (П). Растворы I « П отдельно нагревают до 80°С ю последующим смещением собой. Конечную смесь подвергают перемещиванию при указанной температуре в течение 30 мин, а затем перемещивают с охлаждением в течение 2 ч с целью получения осадка, который затем выделяют фильтрованием и промывают. Часть осадка высущивают при 80°С в течение 15 ч, подвергают обжигу в воздущном потоке при 375dz5°C в течение приблизительно 2 ч, измельчают, вводят в него 3 г графита в качестве смазки и затем таблетируют с получением катализатора А. Катализатор А измельчают до размера частиц 20-40 мещ с последующим восстановлением образующим метанол газом при атмосферном давлении. Температуру восстановления постепенно повыщают с целью предотвращения резкого возрастания тепловыделения вследствие протекания реакции восстановления, после чего восстановление продолжают при 240°С в течение 2 ч.

Пример 2. Получение катализатора В.

В 100 г сухого осадка перед обжигом в соответствии с примером 1 с осторожностью вводят 40 г алюмозоля, содержащего 10% окиси алюминия (средний размер частиц окиси алюминия 100 мкХЮ мк) и 60 г обработанной ионообменной смолой воды, приготовленную смесь подвергают перемешиванию. После иеремещивания в течение приблизительно 1 ч смесь высущивают при . Состав катализатора В выражается нижеследующим атомарным соотнощением компоиентов системы Си- Zn -В ,5:38,1 : 1,5:3,9. Катализатор В подвергают обжигу, таблетированию и восстановлению точно так же, как это проиллюстрировано для катализатора А.

Пример 3. Получение катализатора С.

Раствор 5,7 г (0,069 моль) алюмината натрия в 100 мл воды смещивают с 18 мл (0,2415 моль) азотной кислоты, удельный вес которой 1,38. После этого раствор смещивают с раствором, содержащим в 1300 мл воды 100 г (0,414 моль) нитрата меди сорта GR и 61,6 г (0,207 моль) нитрата цинка сорта GR с получением раствора 1. 109,4 г (1,032 моль) карбоната натрия сорта ЕР растворяют в 2 100 мл воды с получением раствора II.

Раствор 1 и II нагревают до 80°С с последующим их смещением между собой в условиях тщательного перемещивания. После перемещивания в течение приблизительно 2 ч конечную смесь профильтровывают, промывают и затем высущивают осадок лри 80°С в течение 15 ч.

К 29 г сухой смеси добавляют 0,597 г борной кислоты и приблизительно 35 г обработанной ионообменной смолой воды, высущивают при 80°С в течение 15 ч, затем подвергают обжигу, таблетированию и восстановлению по аналогии с катализатором А, в результате чего получают катализатр С. Соотнощение между компонентами системы медь - цинк - бор - алюминий равно сответственно 58,8 : 29,4 : 1,97 : : 9,8.

Пример 4. Получение катализатора D.

Высущенный осадок примера 1 подвергают обжигу при 375±5°С с получением порощка. К 100 г порощка добавляют с осторожностью (с целью предот1вратить образование аггломератов) 53 г того же самого алюмозоля, что используют в составе катализатора В, и приблизительно 65 г обработанной инообменной смолой воды, а конечную смесь подвергают перемещиванию с последующей сущкой при 80°С в течение 15 ч. После этого смесь таблетируют и восстанавливают точно так же, как и в случае катализатора А, с получением катализатора D.

Пример 5. Получение катализатора Е.

В раствор 5,7 г (0,069 моль) алюмината натрия в 100 мл воды вводят 18 мл (0,2416 моль) концентрированной азотной кислоты удельного веса 1,38. После этого раствор смещивают с раствором в 2500 мл воды 100 г (0,414 моль) нитрата меди сорта GR и 61,6 г (0,207 моль) нитрата цинка сорта GR с получением раствора I. С другой стороны, 109,4 г (1,032 моль)

карбоната натрия сорта ЕР растворяют в 4200 мл воды с образованием раствора П.

Растворы I и II индивидуально нагревают до 75-80°С с последующим их смешением между собой в условиях тщательного перемегнивания. После перемешивания в течение приблизительно 2 ч конечную смесь фильтруют, промывают и высушивают. Высушенную смесь обрабатывают точно так же, как в случае катализатора А, с получением катализатора Е.

Результаты испытания с использованием катализаторов, полученных по примерам 1-5, приведены ниже.

Катализаторы от А до Е, приготовленные по аналогии с вышеизложенным, подвергают испытанию в процессе синтеза метанола в следующих ниже условиях.

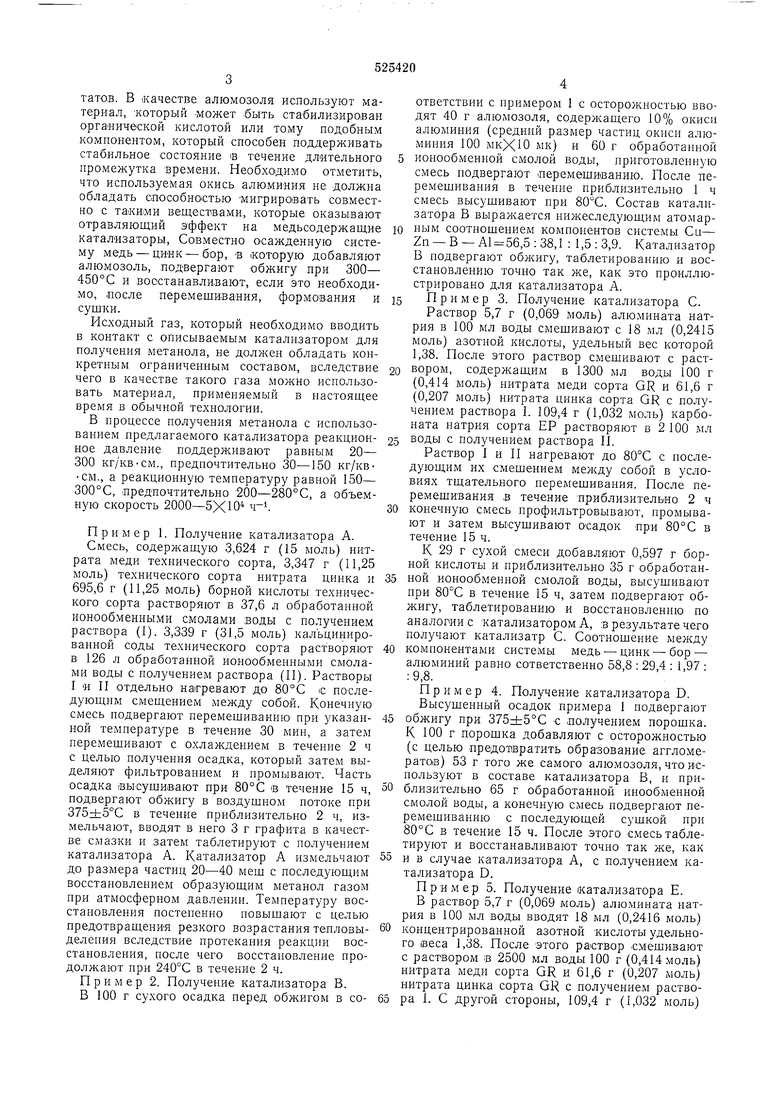

Проводят реакцию исходного газа, который имеет состав, %: 67 водорода, 23 смеси углерода, 7 углекислого газа, 1,5 метана и 1,5 азота, в условиях реакционного давления 140 кг/кв-см и реакционной температуры 240°С при объемной скорости газового потока 10000 Ч-1. Активпость каждого катализатора, выраженная в концентрации метанола в отводимом из реакции газе, приведена в табл. 1.

Таблица 1

В этой таблице концентрация метанола в колонках «360°С, 2 ч и 360°С/20 ч .представляют собой соответственно велпчнпу, полученную в результате синтеза носле измерений первоначальной активности (метанол, при 360°С, в течение 2 ч) и последующего измерения концентрации метанола в отводимом из реакции газе (при 240°С), а также величину, полученную в результате синтеза после истечения упомянутых 2 ч процесса синтеза метанола (метанол, при 360°С, в течение дополнительных 16 ч) всего 20 ч с последующим измерением концентрации метанола в газе, отводимом из реакции, при 240°С.

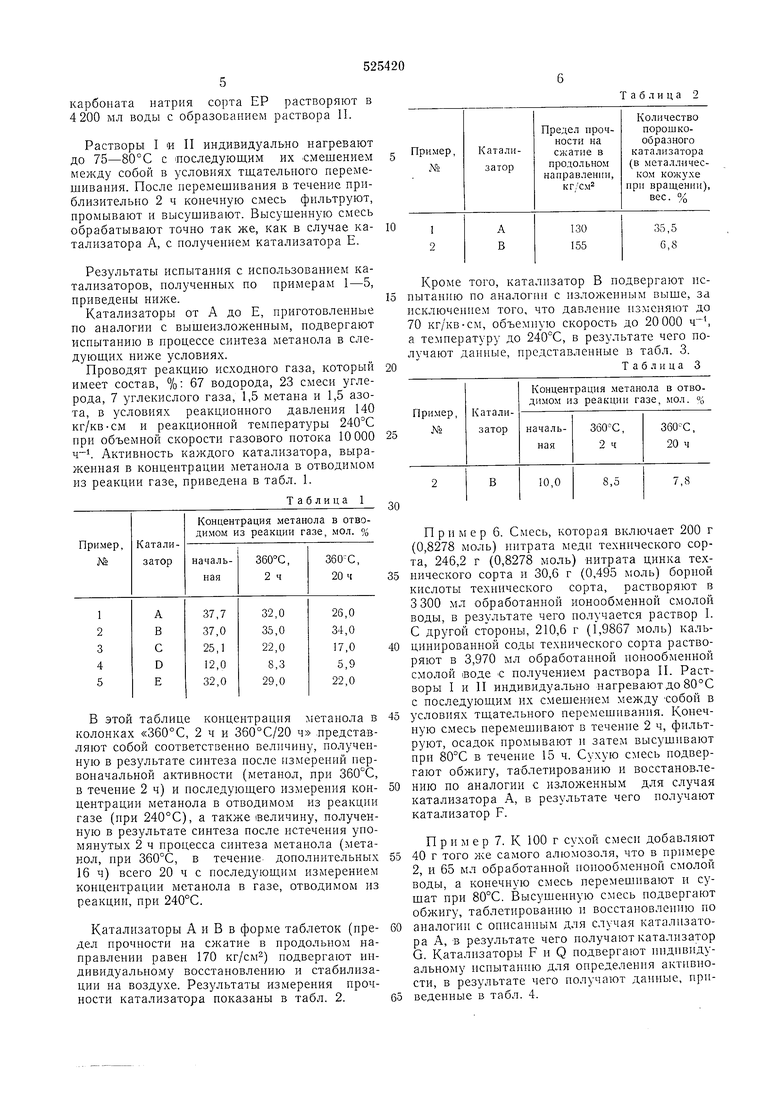

Катализаторы А и В в форме таблеток (предел прочпости на сжатие в продольном направлении равен 170 кг/см) подвергают индивидуальному восстановлению и стабилизации на воздухе. Результаты измерения прочности катализатора показаны в табл. 2.

Таблица 2

Кроме того, катализатор В подвергают испытанпю по аналогии с пзлол енным выше, за исключе П1ем того, что давление изменяют до 70 кг/кв-см, объемную скорость до 20000 , а температуру до 240°С, в результате чего получают данные, представленные в табл. 3.

Таблица 3

Пример 6. Смесь, которая включает 200 г (0,8278 моль) нитрата меди технического сорта, 246,2 г (0,8278 моль) нитрата цинка технического сорта и 30,6 г (0,495 моль) борной кислоты технического сорта, растворяют в 3300 мл обработанной ионообменной смолой воды, в результате чего иолучается раствор I. С другой стороны, 210,6 г (1,9867 моль) кальцинированной соды технического сорта растворяют в 3,970 мл обработанной ионообменной смолой воде € получением раствора II. Растворы I и II индивидуально нагревают до 80°С с последующим их смешением между собой в

условиях тщательного перемешивания. Конечную смесь перемешнвают в течение 2 ч, фильтруют, осадок нромывают и затем высушивают при в течение 15 ч. Сухую смесь нодвергают обжигу, таблетирО:ванию и восстановлению по аналогии с изложенным для случая катализатора А, в результате чего получают катализатор F.

Пример 7. К 100 г сухой смеси добавляют 40 г того же самого алюмозоля, что в примере 2, и 65 мл обработанной ионообменной смолой воды, а конечную смесь перемешнвают и сушат при 80°С. Высушенную смесь подвергают обжигу, таблетированию и восстановлению по аналогии с описанным для случая катализатора А, в результате чего получают катализатор G. Катализаторы F и Q подвергают индивидуальному испытанию для определення активности, в результате чего нолучают данные, приведенные в табл. 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для синтеза метанола | 1973 |

|

SU578840A3 |

| ВПТБ | 1973 |

|

SU408483A1 |

| Способ получения бутиндиола-1,4 | 1987 |

|

SU1498749A1 |

| Катализатор для селективного гидрирования диоксида углерода с получением метанола | 2023 |

|

RU2804195C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАЛКИЛАМИНОЭТИЛОВЫХ ЭФИРОВ | 1968 |

|

SU218756A1 |

| Способ выделения ацетиленовых углеводородов | 1976 |

|

SU751320A3 |

| ПОЛУЧЕНИЕ Cu/Zn/Al-КАТАЛИЗАТОРОВ ФОРМИАТНЫМ СПОСОБОМ | 2006 |

|

RU2372987C2 |

| КАТАЛИЗАТОР СИНТЕЗА ФИШЕРА-ТРОПША, СОДЕРЖАЩИЙ НИТРИДНЫЙ НОСИТЕЛЬ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ, И ЕГО ПРИМЕНЕНИЕ | 2018 |

|

RU2760904C2 |

| Катализатор для окисления окиси углерода | 1974 |

|

SU695532A3 |

| Способ получения 7- -оксифенилгилициламидо-3-(1,2,3-триазолилтиометил) цефалоспоринов | 1973 |

|

SU550984A3 |

Авторы

Даты

1976-08-15—Публикация

1974-10-24—Подача