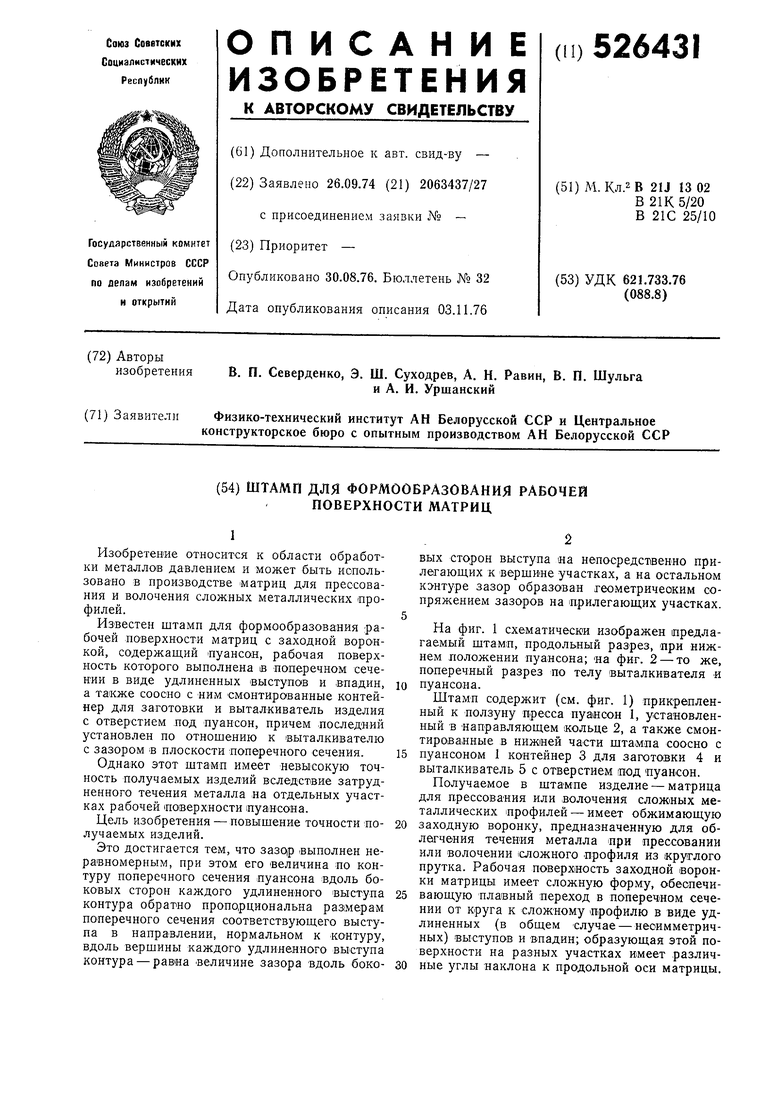

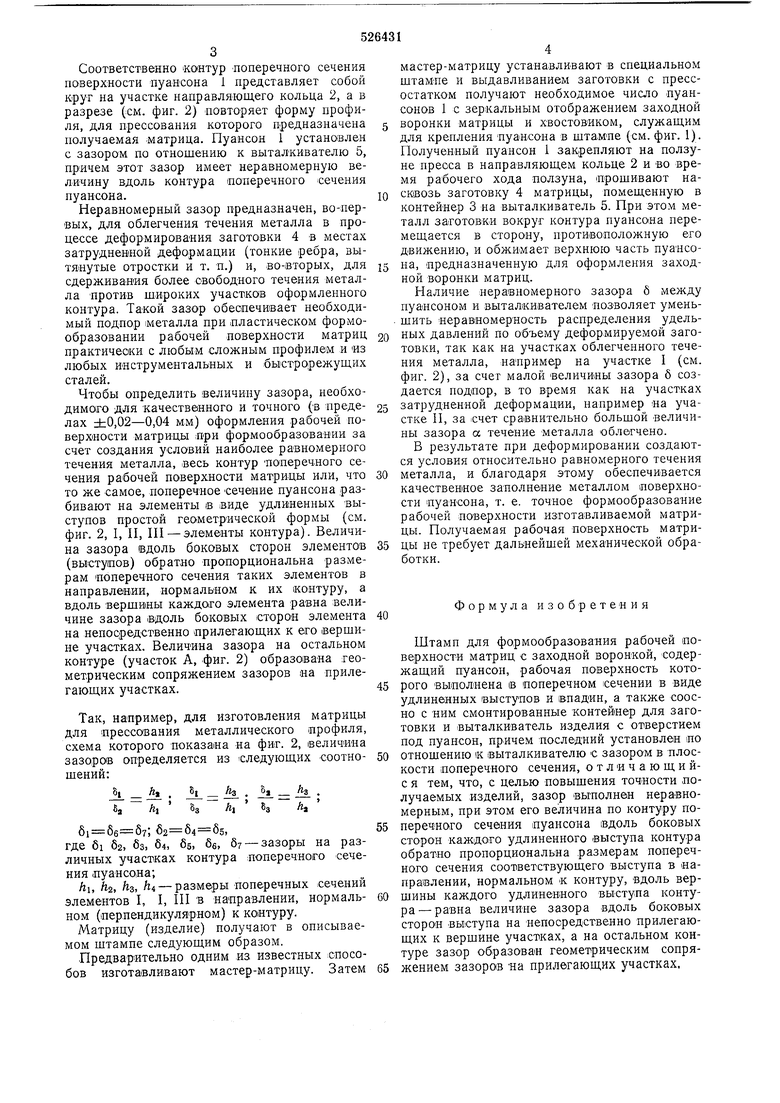

Соответственно контур -поперечного сечения поверхности пуансона 1 представляет собой крут на участке направляющего кольца 2, а в разрезе (:см. фиг. 2) повторяет форму профиля, для прессования которого предназначена получаемая матрица. Пуансон 1 установлен с зазором по отношению к выталкивателю 5, прячем этот зазор имеет неравномерную величину вдоль контура поперечного сечения пуансона. Неравномерный зазор предназначен, во-первых, для облегчения течения металла в процессе деформирования заготовки 4 в местах затрудненной деформации (тонкие ребра, вытянутые отростки и т. п.) и, во-вторых, для сдерживания более свободного течения металла Против широких участков оформленного контура. Такой зазор обеспечивает необходимый подпор металла при пластическом формообразовании рабочей поверхности матриц практически с любым сложным профилем и нз любых инструментальных и быстрорежущих сталей. Чтобы определить величину зазора, необходимого для качественного и точного (в пределах ±0,02-0,04 мм) оформления рабочей поверхпости матрицы при формообразовании за счет создания условий наиболее равномерного течения металла, весь контур поперечного сечения рабочей поверхности матрицы или, что то же самое, поперечное сечение пуансона разбивают на элементы в виде удлиненных выступов простой геометрической формы {см. фиг. 2, I, II, III - элементы контура). Величина зазора вдоль боковых сторон элементов (выступов) обратно пропорциональна размерам поперечного сечения таких элементов в направлении, нормальном к их контуру, а вдоль вершины каждого элемента равна величине зазора вдоль боковых сторон элемента на непосредственно прилегающих к его вершине участках. Величина зазора на остальном контуре (участок А, -фиг. 2) образована геометрическим сопряжением зазоров на прилегающих участках. Так, например, для изготовления матрицы для прессования металлического профиля, схема которого показана на фиг. 2, величина зазоров определяется из следующих соотношений:1 Л . 1 АЗ , S Лз . 61 65, где 6i 62, 63, 64, 65, бб, 5/--зазоры на различных участках контура поперечного сечения пуансона; Ль hz, ha, ht - размеры поперечных сечений элементов I, I, III в направлении, нормальном (перпендикулярном) к контуру. Матрицу (изделие) получают в описываемом штампе следующим образом. Предварительно одним из известных способов изготавливают мастер-матрицу. Затем мастер-матрицу устанавливают в специальном штампе и выдавливанием заготовки с прессостатком получают необходимое число пуансонов 1 с зеркальным отображением заходной воронки матрицы и хвостовиком, служащим для крепления пуаисона в штампе (см. фиг. 1). Полученный пуансон 1 закрепляют на ползуне пресса в направляющем кольце 2 и во время рабочего хода ползуна, прошивают насквозь заготовку 4 матрицы, помещенную в контейнер 3 па выталкиватель 5. При этом металл заготовки вокруг контура пуансона перемещается в сторону, противоположную его движению, и обжимает верхнюю часть пуансона, предназначенную для оформления заходной воронки матриц. Наличие неравномерного зазора б между пуансоном и выталкивателем позволяет уменьшить неравномерность распределения удельных давлений по объему деформируемой заготовки, так как на участках облегченного течения металла, например на участке I (см. фиг. 2), за счет малой величины зазора б создается нодпор, в то время как на участках затрудненной деформации, например па участке II, за счет сравнительно большой величины зазора а течение металла облегчено. В результате при деформировании создаются условия относительно равномерного течения металла, и благодаря этому обеспечивается качественное заполнепие металлом поверхности пуансона, т. е. точное формообразование рабочей поверхности изготавливаемой матрицы. Получаемая рабочая поверхность матрицы не требует дальнейшей механической обработки. Формула изобретения Штамп для формообразования рабочей поверхности матриц с заходной воронкой, содержащий пуансон, рабочая поверхность которого выполнена IB поперечном сечении в виде удлиненных выступов и впадин, а также соосно с ним смонтированные контейнер для заготовки и выталкиватель изделия с отверстием под пуансон, причем последний установлен по отношению к выталкивателю с зазором в плоскости поперечного сечения, отличающийс я тем, что, с целью повышения точности поучаемых изделий, зазор выполнен неравномерным, при этом его величина по контуру поеречного сечения пуансона вдоль боковых сторон каждого удлиненного выступа контура обратно пропорциональна размерам поперечного сечения соответствующего выступа в направлении, нормальном к контуру, вдоль верины каждого удлиненного выступа контуа- равна величине зазора вдоль боковых сторон выступа на непосредственно прилегаюих к вершине участках, а на остальном конуре зазор образован геометрическим сопряением зазоров на прилегающих участках.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для формообразования рабочей поверхности матриц | 1977 |

|

SU715200A2 |

| Способ изготовления формовочного инструмента свободным выдавливанием | 1978 |

|

SU764822A1 |

| Способ изготовления биметаллического формообразующего инструмента | 1978 |

|

SU725775A1 |

| Способ изготовления деталей типа инструмента с формообразующей полостью | 1989 |

|

SU1682029A1 |

| Пуансон для выдавливания | 1979 |

|

SU876247A1 |

| Способ изготовления деталей типа инструмента с формообразующей полостью и штамп для его осуществления | 1985 |

|

SU1416257A1 |

| Способ термомеханической обработкишТАМпОВ | 1979 |

|

SU802383A1 |

| Способ обработки биометаллических штампов | 1975 |

|

SU558948A1 |

| Способ электроэрозионной обработки | 1978 |

|

SU742092A1 |

| Способ изготовления высокоточных прессинструментов | 1976 |

|

SU582304A1 |

Авторы

Даты

1976-08-30—Публикация

1974-09-26—Подача