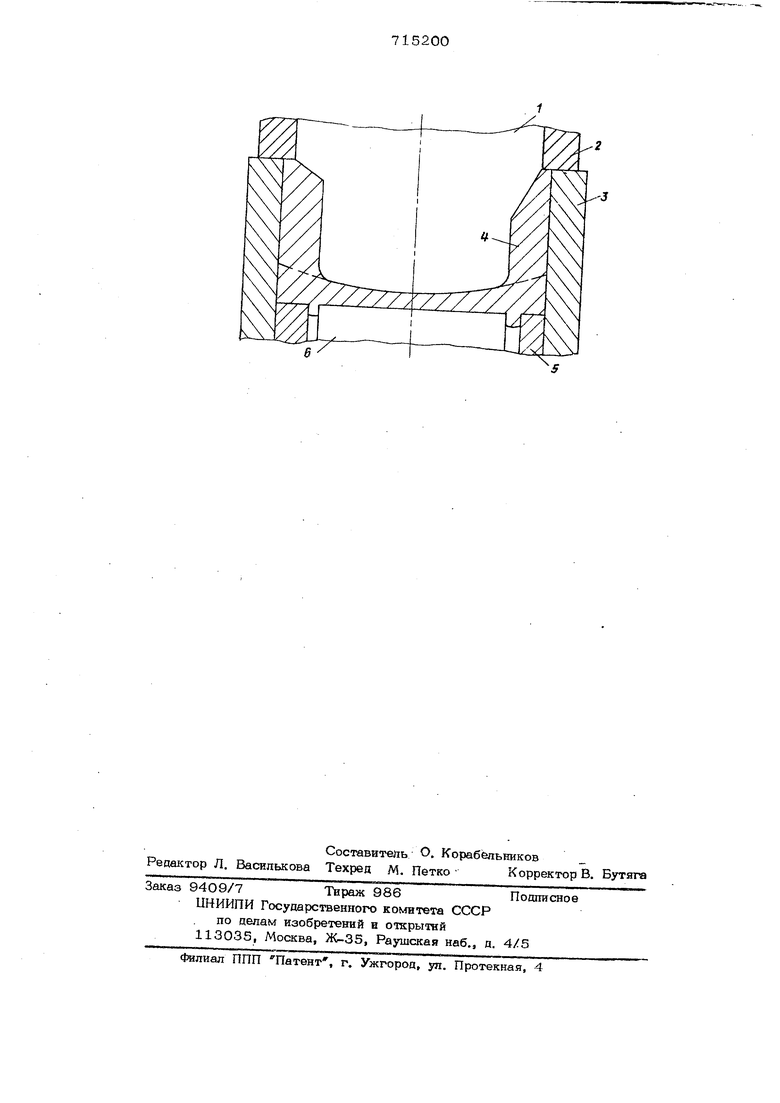

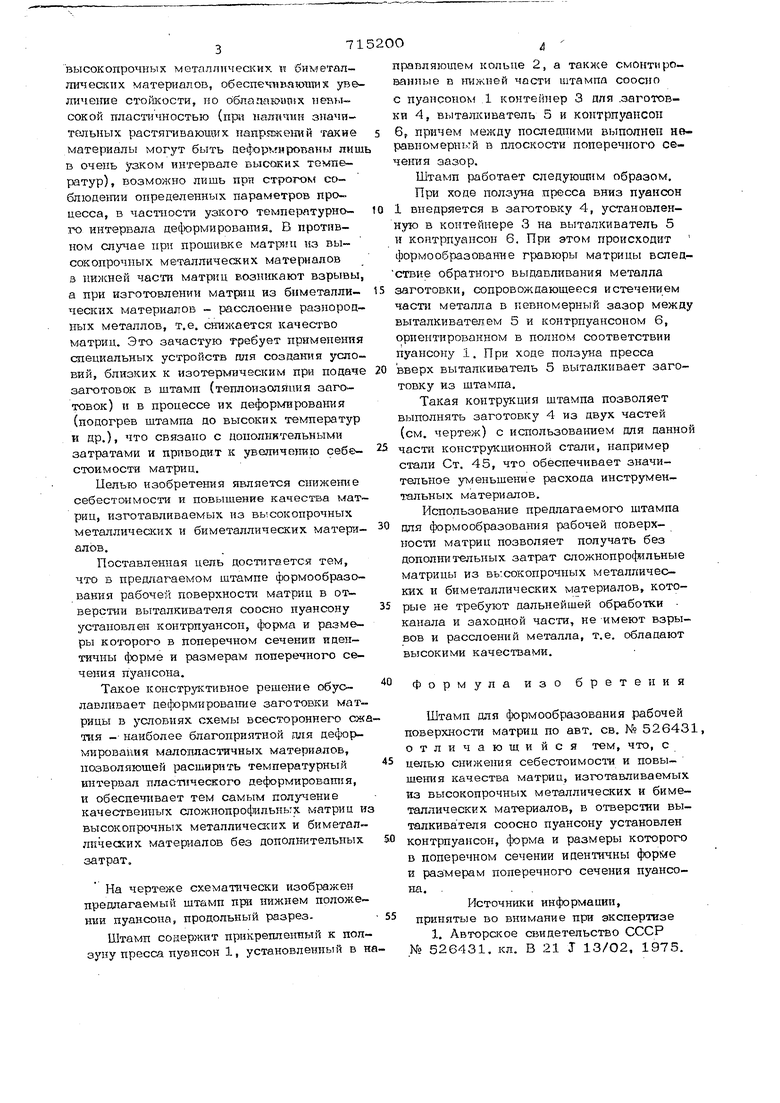

Изобретение относится к области обработки металлов аавпеш1ем и может быть использовано в производстве марриц ДЛЯ прессования и волочения сложны металлических профилей.„ По основному авт. св. № 526431 известен штамп ДЛЯ формообразования рабочей поверхности матриц с заходной воро кой, содержащий пуансон, рабочая поверх ность которого выполнена в поперечном сечении в виде удлиненных выступов и впадин, а также соосно с ним смонтированные контейнер для заготовки н вы тапкиватель изделия с отверстием под пуансон, причем последний установлен по отношению к выталкивателю с зазором в ПЛОСКОСТИ поперечного сечения, который выполнен неравномерным, при этом его величина по контуру поперечного сеч ния пуансона вдоль боковых сторон каж дого удлиненного выступа контура обратно пропорциональна размерам поперечного сечения соответствующего выступа в направлении, нормальном к контуру, вдоль вершины каждого уцлиненногчэ выступа контура - равна величине зазора вдоль боковых сторон выстутш на непосредствепно прилегающих к веритне участках, а на остальном контуре зазор образован герметическим сопряжением зазоров на прилегаюш1х участках ij. Неравномерный зазор предназначен для облегчения течения металла в процессе деформирования заготовки в местах затрудненной деформации и сдерживания более свободного течения металла против широких участков оформляемого контура, что обеспечивает необходимый подпор металла при формообразовании рабочей поверхности MaiTpHU СЛОЖНОГО профиля из различных инструментальных и быстрорежутаих сталей. Однако при использовании этого штампа в изготавливаемой матрзине по контуру оформляемой гравюры возникают растягивающие напряжения, особенно значительные в нижней, части матрицы. Поэтому изготовление в таком штампе матриц из высокопрочных металлических к бик еталличесзснх материалов, обеспен шавдютх уве Го1че1ше стойкости, но облааак 510 Х мевысокой пластичностью (при налапнн зпачнтсшьных растягиваюишх nanpsjxemni такие материалы могут быть цеформированы лиш в очень УЗКОМ интервале высоких температур) , возмол но лишь при строгом со- блюде1гаи определенных параметров процесса, в частности узкого TewneiMTypHO- го интервала де4 ормирования. В противном случае при прошивке матрш из высокопрочных металлических материалов 3 нижней части матриц возникают взрывы а при изготовлении матриц из бнметаллических материалов - расслоение разнородных металлов, т.е. снижается качесгво матриц. Это зачастую требует применения специальных устройств для создания условий, близких к изотермическим при подач заготовок в штамп (теплоизоляция заготовок) и в процессе их цефорг гароватш (подогрев штампа до высоких температур и др.), что связано с дополнительными затратами и приводит к увеличению себестоимости матриц. Целью изобретения является снижеш1е себестоимости и повышение качества мат риц, изготавливаемых из высокопрочных металличеосих и биметаллических материалов. Поставленная цель достигается тем, что в предлагаемом штампе формообразования рабочей поверхности матриц в отверстии выталкивателя соосно пуансону установлен контрпуансон, форма и размеры которого в поперечном сечении ицентичны форме и размерам поперечного сечения пуансона. Такое конструктивное решение обуславливает цеформирова1те заготовки матрицы в условиях схемы всестороннего сж тия - наиболее благоприятной пля цефюрмироваиия малопластичных материалов, позволяющей расширить температурный интервал пластического деформирования, и обеспечивает тем самым получение качественных сложнопрофильных матриц и высокопрочных металлических и биметаллических материалов без дополнительных затрат. На чертеже схематически изображен предлагаемый штамп при нижнем положении пуансона, продольный разрезШтамп соцержит прикрепленный к ползуну пресса пуансон 1, установленный в н правляюшем кольце 2, а смонтированные в ьшжней части штампа соосно с пуансоном .1 контейнер 3 для .заготовки 4, выталкиватель 5 и контрпуансоп 6, причем мелсду последними выполнен неравномерньтй в плоскости поперечного сечения зазор. Штамп работает следующим образом. При ходе ползуна пресса вниз пуансон 1 внедряется в заготовку 4, установленную в контейнере 3 на выталкиватель 5 и контрпуансон 6. При этом происходит формообразование гравюры матрицы вследствие обратного выдавливания металла заготовки, сопровождающееся истечением части металла в невномерный зазор между выталкивателем 5 и контрпуансоном 6, ориентированном в полном соответствии пуансону 1. При ходе ползуна пресса вверх выталкиватель 5 выталкивает заготовку Из штампа. Такая контрукция штампа позволяет выполнять заготовку 4 из двух частей (см. чертеж) с использованием для данной части конструкционной стали, например стали Ст. 45, что обеспечивает значительное уменьшение расхода инструментальных материалов. Использование предлагаемого штампа для формообразоваьгая рабочей поверхности матриц позволяет получать без дополниа ельных. затрат сложнопрофильные матрицы из высокопрочных металлических и биметаллических материалов, которые не требуют дальнейшей обработки канала и заходной части, не имеют взрывов и расслоений металла, т.е. обладают высокими качествами. формула изо бретения Штамп для формообразования рабочей поверхности матриц по авт. св. № 526431, отличающи йся тем, что, с целью снижения себестоимоста и повышения качества матриц, изготавливаемых из высокопрочных металлических и биметаллических материалов, в отверстии выталкивателя соосно пуансону установлен контрпуансон, форма и размеры которого в поперечном сечении ицентичны форме и размерам поперечного сечения пуансона. .. . Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 526431, кл. В 21 J 13/02. 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для формообразования рабочей поверхности матриц | 1974 |

|

SU526431A1 |

| СПОСОБ ЧИСТОВОЙ ВЫРУБКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294809C1 |

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

| Штамп последовательного действия | 1989 |

|

SU1606238A1 |

| Способ штамповки полых изделий с наружным фланцем | 2019 |

|

RU2729520C1 |

| ШТАМП ДЛЯ ЗАКРЫТОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2010 |

|

RU2447966C2 |

| ШТАМП ДЛЯ ВОССТАНОВЛЕНИЯ КРЕСТОВЫХ НОЖЕЙ | 1998 |

|

RU2136471C1 |

| Устройство для штамповки деталей типа стакан с фланцем | 1985 |

|

SU1263405A1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2660472C1 |

| Штамп совмещенного действия | 1989 |

|

SU1768344A1 |

Авторы

Даты

1980-02-15—Публикация

1977-07-18—Подача