мой детали. Кроме того, такое устройство имеет узкзю область применения - только для обработки ферромагнитных деталей.

Целью изобретения является устранение указанных недостатков, обеспечение непрерывности ироцесса в момент загрузки и выгрузки деталей и повышение производительности устройства.

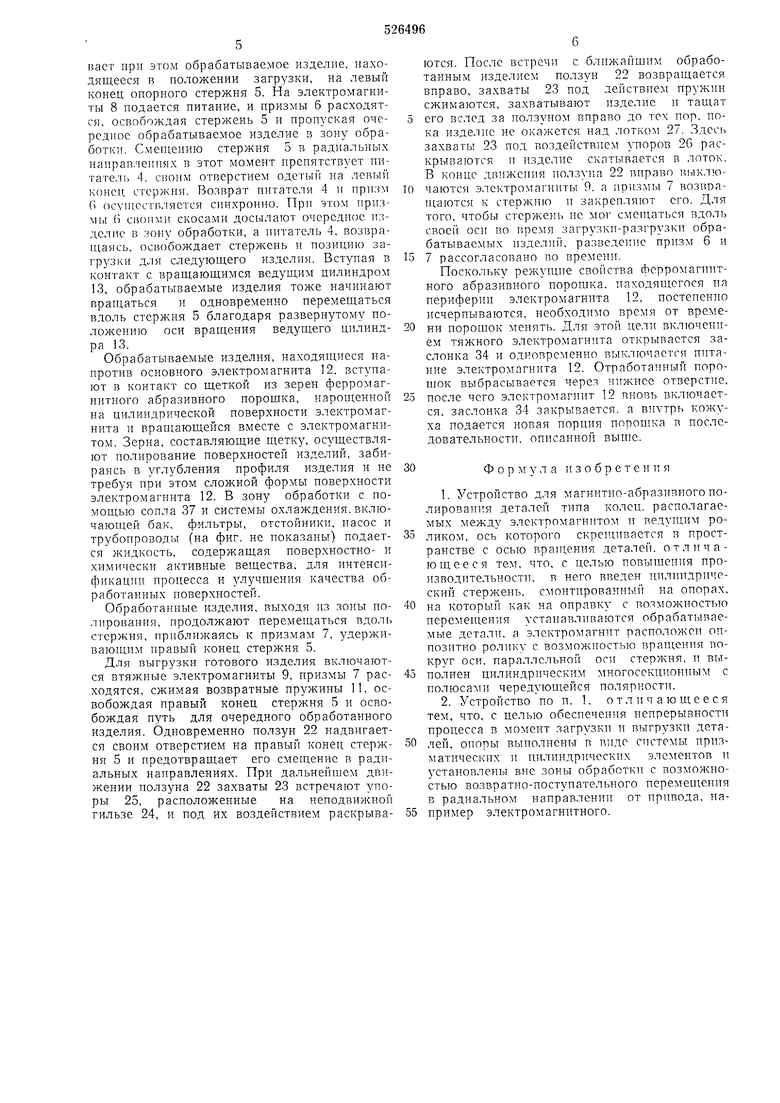

Это достигается тем, что в устройство введен цилиндрический стержень, смонтированный на онорах, на который, как на оправку, с возможностью иеремещепня устанавливаются обрабатываемые детали, а электромагннт расположен оппозитно ролику с возможностью вращения вокруг оси, параллельной осн стержня, и выполнен цилиндрическим многосекционным с полюсами чередующейся полярности, а оноры выполнены в виде системы призматических и цилиндрических элементов, установленных вне зоны обработки с возможностью возвратно-ноступательного перемещения в радиальном направлении от привода, нанример, электромагнитного.

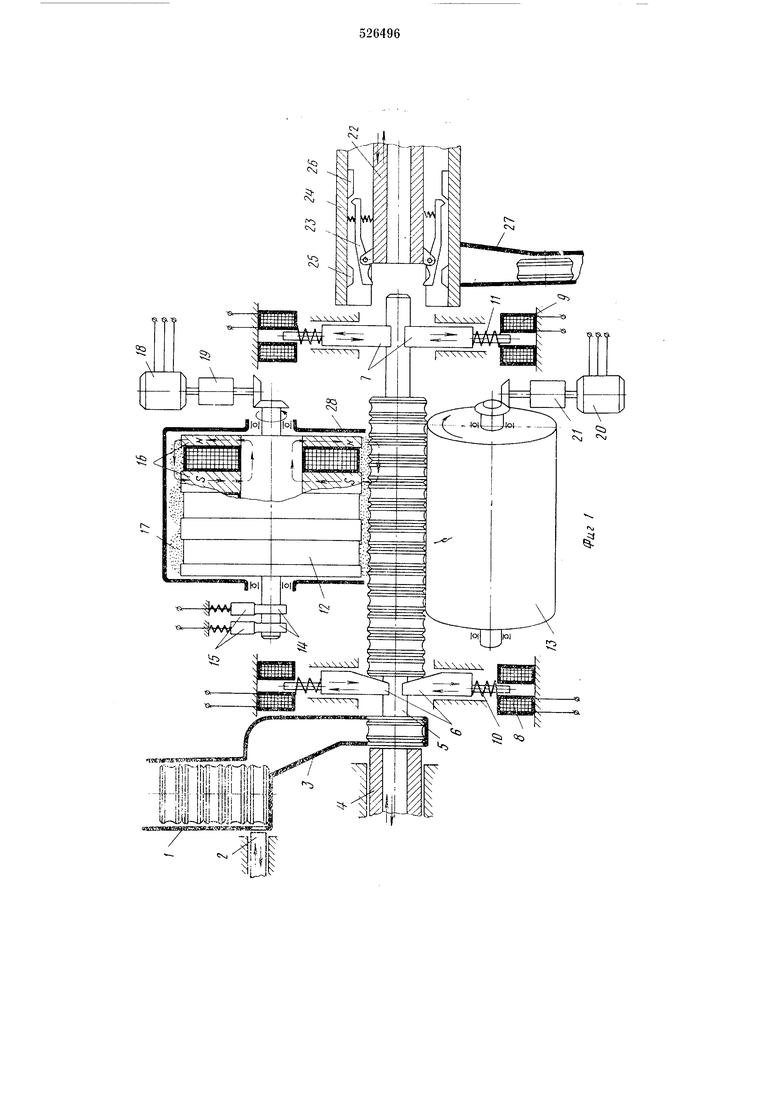

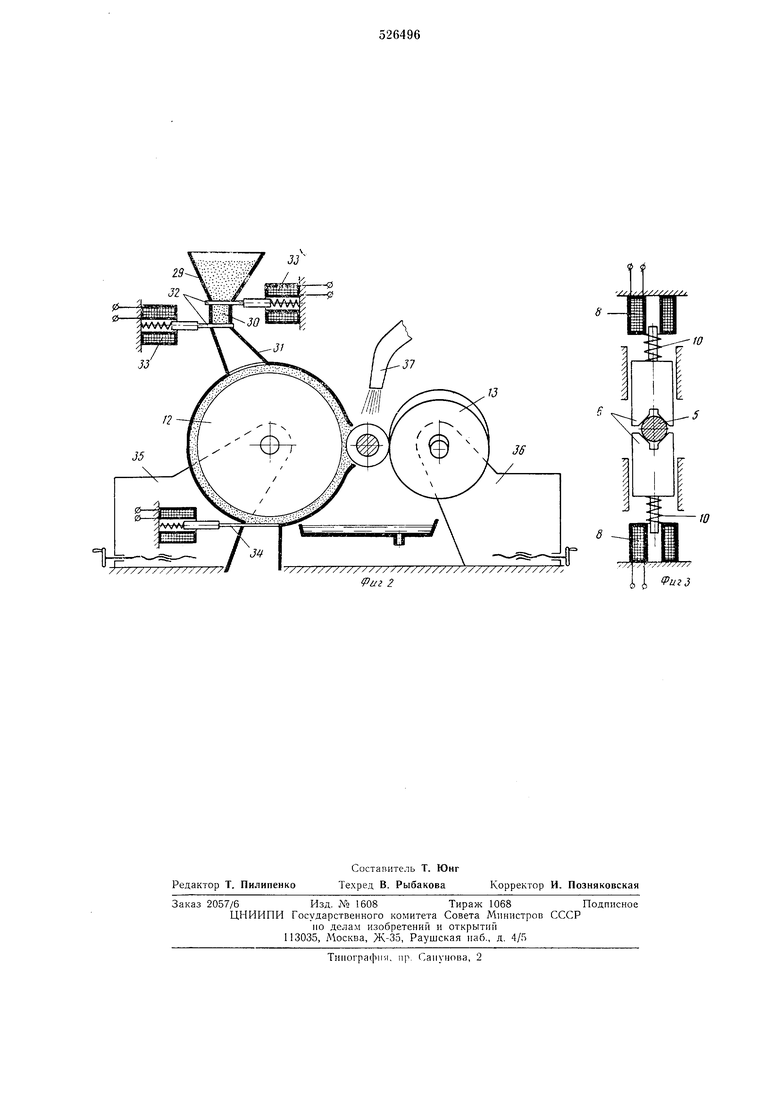

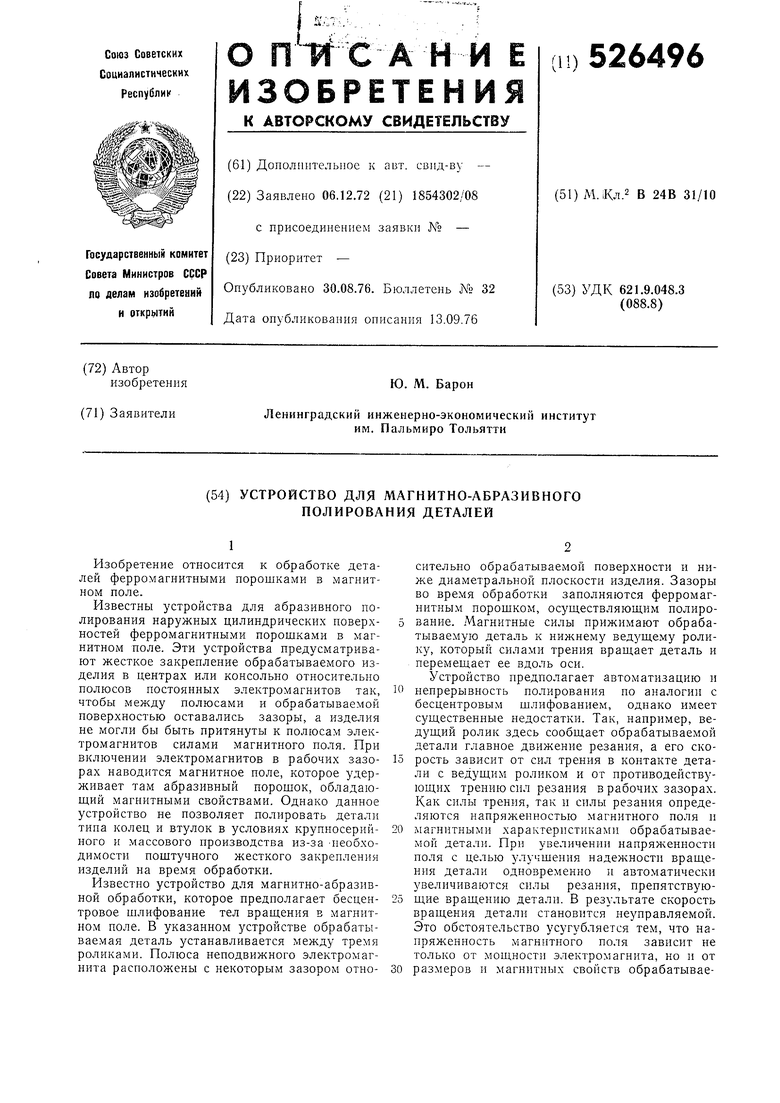

На фиг. 1 схематически показано предложенное устройство, впд спереди; на фиг. 2 - то же, вид сбоку; на фиг. 3 - опоры с электромагнитным приводом.

Устройство состоит из бункера 1 для заготовок с толкателем 2, лотка 3, питателя 4, имеющего возможность неремещаться вдоль оси от пневматического, гидравлического, электромагнитного или любого другого известного нривода, опорного стержня 5, закрепляемого в призмах 6 п 7, которые с помоп1,ью электромагнитов 8, 9 и возвратных нружин 10, 11 могут перемещаться в радиальном направлении. Стержень 5 предназначен для предотвращения нритяжения расноложенных на нем изделий к электромагниту 12 во время полирования и располагается в нризмах 6, 7 между цилиндром 13, ось которого наклонена относительно оси стержня, а наружная цилиндрическая поверхность которого выполнена из фрикционного унругого материала, и одноили многосекционным цилиндрическим электромагнитом 12 ностоянного тока, ось вращения которого параллельна оси стержня 5. Для нитания обмоток силового электромагнита 12 предусмотрен коллектор 14 и ноднрзжиненные токонроводящие щетки 15. При включенном токе стальные диски 16 электромагннта становятся круговыми нолюсами с чередующейся полярностью (прохождение при этом магнитных потоков показано на фиг. 1).

Ферромагнитный абразивный норощок 17 размещается вдоль силовых линий поля, равномерно раснределяясь нри этом но цилиндрической поверхности электромагнита и удерживаясь на ней силами магнитного поля во время вращения. Для сообщения электромагниту вращения нредусмотрен асинхронный электродвигатель 18 и редуктор 19 для изменения скорости вращения электромагнита. От автономного привода, включающего электродвигатель 20 и редуктор 21, приводится во вращение ведущий цилиндр 13.

Со стороны правого торца стержня 5 размещается устройство для снятия обработанных изделий, включающее ползун 22 с подпружиненными захватами 23 и неподвижную гильзу 24 с уиорами 25, 26, управляющими захватами. Там же имеется лоток 27, отводящий отполированные изделия на носледуюп;ее размагничивание, промывку и контроль. Кожух 28 электромагнита 12 предназначен для иредотвращения возможного разбрасывания частиц ферромагнитного порощка 17 и для обеспечепия автоматической смены отработавшего порощка с заданной периодичностью. Для этой цели в верхней части кожуха сделана щель вдоль всей образующей электромагнита, к которой новые порции порощка подводятся из бункера 29 через дозатор 30 и

натрубок 31 (фиг. 2). Дозатор 30 отделен от бункера 29 и патрубка 31 заслонками 32, работающими ноочередно и управ;1яемыми с помощью втяжных электромагнитов 33. В нижней части кожуха предусмотрепа заслонка 34, управляемая также электромагнитом и нредназначенная для выбрасывания отработанного ферромагнитного порошка. Для регулирования расстояния между электромагнитом 12 и обрабатываемыми изделиями электромагнит смонтирован в подщипппках каретки 35, имеющей возможность точного перемещения в радиальном по отношению к изделиям направлении. Ведущий цилиндр 13 смонтирован в нодщипниках каретки 36,

возможность перемещения которой необходима для изменения натяга в контакте ведуи1,его цилиндра с изделиями.

Работа устройства осуществляется в следующем порядке. С помощью токоподводных

щеток 15 и коллектора 14 напряжение ностоянного тока нодается на обмотки основного электромагнита 12, при этом стальные диски 16 электромагнита становятся полюсами различной иолярности. После включения вращения электромагнита 12 нутем включения электродвигателя 18 и одновременного включения вращения ведущего цилиндра 13 с помощью электродвигателя 20 подаются электрические команды в определенной последовательности на электромагниты 33, которые открывают и закрывают сначала верхнюю, а затем нижнюю заслонку 32. Величина и длительность хода верхней заслонки делаются регулируемыми для возможности изменения

порции засыпаемого ферромагнитного абразивного порошка. Благодаря вращению электромагнита 12 в момент засыпки порошка последний равномерно распределяется но цплиндрической поверхности электромагнита.

Из бункера 1 с помощью толкателя 2 обрабатываемое изделие выталкивается в лоток 3, но которому изделие скатывается в положение загрузки. Питатель 4, срабатывающий от электромагнита или любого другого известпого нривода, перемещается вправо, надекаст при этом обрабатываемое изделие, находящееся в положении загрузки, на левый конец опорного стержня 5. На электромагниты 8 подается питание, и призмы 6 расходятся, освобождая стержень 5 и пропуская очередное обрабатываемое изделие в зону обработки. Смен1,ению стержня 5 в радиальных наираплениях в этот препятствует питатель 4, С1ЮИМ отверстием одетый на левый конец стержня. Возврат питателя 4 п прпзм (i осуп1.сстиляется синхронно. При этом призмы 6 своими скосами досылают очередное изделие в зону обработки, а питатель 4, возвращаясь, освоболсдает стержень и позицию загрузки д;1я следующего изделия. Вступая в контакт с вращающимся ведущим цилиндром 13, обрабатываемые изделия тоже начинают врап аться и одновременно перемещаться вдоль стержня 5 благодаря развернутому положению оси вращения ведущего цилиндра 13,

Обрабатываемые изделия, находящиеся напротив основного электромагнита 12, вступают в контакт со щеткой из зерен ферромагнитного абразивного порощка, нарощенной на цилиндрической поверхности электромагнита и вращающейся вместе с электромагнитом. Зерна, составляющие щетку, осуществляют полирование поверхностей изделий, забираясь в углубления профиля изделия и не требуя при этом сложной формы поверхности электромагнита 12, В зону обработки с помощью сопла 37 и системы охлаждения, включающей бак, фильтры, отстойники, насос и трубопроводы (на фиг, не показаны) подается жидкость, содержащая поверхностно- и химически активные вещества, для интенсификации процесса и улучшения качества обработанных поверхностей.

Обработанные изделия, выходя из зоны полирования, продолжают перемещаться вдоль стержня, приближаясь к призмам 7, удерживающим правый конец стержня 5,

Для выгрузки готового изделия включаются втяжные электромагниты 9, призмы 7 расходятся, сжимая возвратные пружины 11, освобождая правый конец стержня 5 и освобождая путь для очередного обработанного изделия. Одновременно ползун 22 надвигается своим отверстием на правый конец стержня 5 и предотвращает его смещение в радпальных направлениях. При дальнейшем движении ползуна 22 захваты 23 встречают упоры 25, расположенные на неподвижной гильзе 24, и под их воздействием раскрываются. После встречи с ближайщим обработанным изделием ползун 22 возвращается вправо, захваты 23 под действпем пружин сжимаются, захватывают изделие и тащат его вслед за ползуном вправо до тех пор, пока изделие не окажется над лотком 27, Здесь захваты 23 под воздействием упоров 2G раскрываются п изделие скатывается в лоток, В конце движения ползуна 22 вправо выключаются электромагниты 9, а призмы 7 возвраи|,аются к стержпю и закрепляют его. Для того, чтобы стержень не мог сметцаться вдоль своей оси во время загрузки-разгрузки обрабатываемых изделий, разведение призм 6 и

7 рассогласовано во времени.

Поскольку режущие свойства ферромагнитного абразивного норощка, паходящегося на периферии электромагнита 12, постепенно исчерпываются, необходимо время от времени порощок мепять. Для этой цели включением тяжного электромагнита открывается заслонка 34 и одновременно выключается питание электромагнита 12, Отработанный порошок выбрасывается через нижнее отверстие,

после чего электромагпит 12 вновь включается, заслонка 34 закрывается, а внутрь кожуха подается новая порция порошка в последовательности, описанной выше.

30

Формула изобретения

1,Устройство для магнитно-абразивного полирования деталей типа колец, располагаемых между э,тектромагнптом п ведупщм роликом, ось которого скрещивается в пространстве с осью врап;ения деталей, от,1ичаю щ е е с я тем, что, с целью повьицеиия производительности, в него введен цилиндрический стержень, смонтированный на опорах,

на который как на оправку с возможностью перемещения устанав,тиваются обрабатываемые дета,1и, а электромагнит распо,тожец оппозптно ролику с возможностью вратцения вокруг оси, пара,1лельной оси стержня, и вьтполнен цилиндрическим многосекционным с полюсами чередующейся полярности,

2.Устройство по п, 1, отличающееся тем, что, с целью обеспечения непрерывности процесса в момент загрузки и выгрузки деталей, опоры выполнены в виде системы призматических 1 цилиндрических элементов и установлены вне зоны обработки с возможностью возвратно-поступательного перемеп1енпя в радиа,тьном направлении от привода, например электромагнитного.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-автомат для прессования изделий из металлического порошка | 1975 |

|

SU521146A1 |

| Устройство для комплектации печатной корреспонденции | 1989 |

|

SU1678462A1 |

| Способ хонингования отверстий | 1988 |

|

SU1705043A1 |

| Способ магнито-абразивной обработки изделий | 1978 |

|

SU751598A1 |

| Автомат для чистовой обработки конического конца стержня малого диаметра (например, пуансона, цапф оси) | 1959 |

|

SU124333A1 |

| МНОГОПОТОЧНАЯ РОТОРНАЯ МАШИНА | 1967 |

|

SU205799A1 |

| Установка для магнитно-абразивной обработки листовых материалов | 1980 |

|

SU944889A1 |

| Устройство для бесцентрового магнитно-абразивного полирования деталей | 1974 |

|

SU749645A1 |

| Устройство для сортировки ферритовых сердечников | 1984 |

|

SU1357894A2 |

| АВТОМАТ ДЛЯ ЗАЧИСТКИ ГРАТА У ПРЕССОВАННЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1966 |

|

SU179907A1 |

Авторы

Даты

1976-08-30—Публикация

1972-12-06—Подача