или водой, взятых, iCOOTBeTCTBeHHO, .при молярном rooTHOiHieHiiii от :.1 : 1 до 1 : 1 : 10 (мол), в количест1ве 4- 75 сее. ч. }ia 100 вес. ч. (Нулкапи.зата.

Для 1получения указанного нродуктд могут быть использованы следующие соединения: третичные амины - триэтиламин, диметилбензиламиН, гексаметилентетрамин и др.; о.кись пропилена, фенилтлицидный эфир, бутилглицидный эфир и др.; этиловый опирт, метиловый спирт, вода, этилентликоль и др.

Продукт взаимодействия третичного амина, эпоксидного и Протонодонорного соединения может быть иопользован в смеси € углеводородным растворителем, имеющим наибольшее сродство € полимером (бензол, толуол, циклогексан и др.), содержание указанного .продукта в растворителе составляет 5-20 об. %.

Процесс регенерации сшитого углеводородного полимерного материала осуществляется в мярких условиях яри умеренной теМпературе 20-70°С.

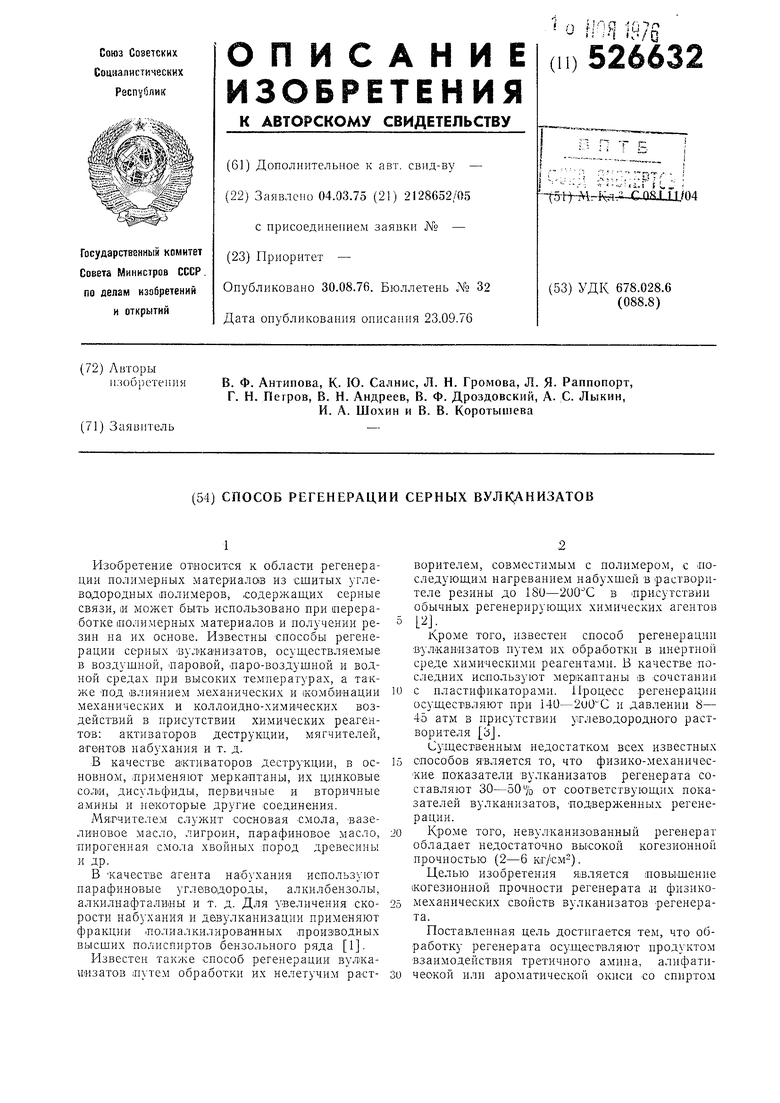

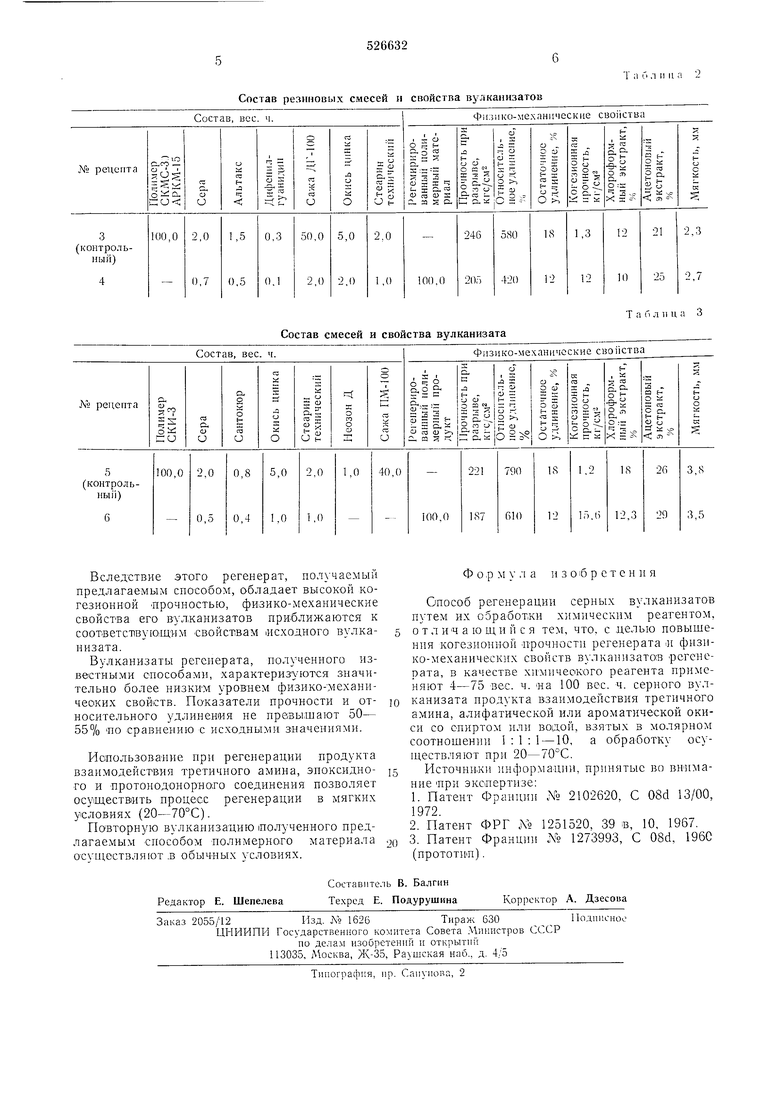

Состав резиновых смесей и свойства вулканизатов

Пример 1. 100 г вулкан-изата иа основе СКИ-3, полученного тю рещмтту 1 (коитро.1ьный), представленному в табл. 1 (фнзико-мехаиичеокие -свойства см. также табл. 1), измельчают в крошку (диаметр частиц 0,5- 5 мм) и подвергают набуханию в 1500 мл бензола при комнатной температуре в течение 2 суток, лосле чего вводят 75 мл продукта взаимодействия триэтиламина, OSKMCH .пропилена и этилового спирта, взятых, соответственно, ;В соотнощении 1 : 1 Il. Процесс регенерации осуществляют при 40°С в течение 5 суток. Затем пр01водят отгонку бензола и сушку полимерного материала в вакуум-сушке в течение 3 час при 50°С. Па основе полученного таким способом полимерного материала (но рецепту 2, Представленному в табл. 1) готовят смесь на лабораторных вальцах в течение 30 мин. Смесь вулканизуют при 138°С в

течение 10 МИН. Физико-мехаиические показатели получеИНого по рецепту 2 вулачанизата представлены также IB табл. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения олефиновых сополимеров | 1972 |

|

SU477630A1 |

| Вулканизируемая смесь на основе непредельных каучуков | 1973 |

|

SU522209A1 |

| Резиновая смесь на основе ненасыщенного низкомолекулярного каучука | 1977 |

|

SU734230A1 |

| Способ получения этилен-пропилен-бутадиенового каучука | 1979 |

|

SU887577A1 |

| Композиция на основе углеводородного гидроксилсодержащего полимера | 1978 |

|

SU767146A1 |

| Способ получения каучуков со сложноэфирными группами | 1983 |

|

SU1305157A1 |

| Производные норборнена,содержащие триорганилсилоксигруппу,для синтеза сополимеров с этиленом и пропиленом | 1974 |

|

SU692835A1 |

| Способ получения карбоцепных сополимеров | 1972 |

|

SU451333A1 |

| Вулканизуемая резиновая смесь | 1976 |

|

SU605408A1 |

| Резиновая смесь | 1974 |

|

SU539050A1 |

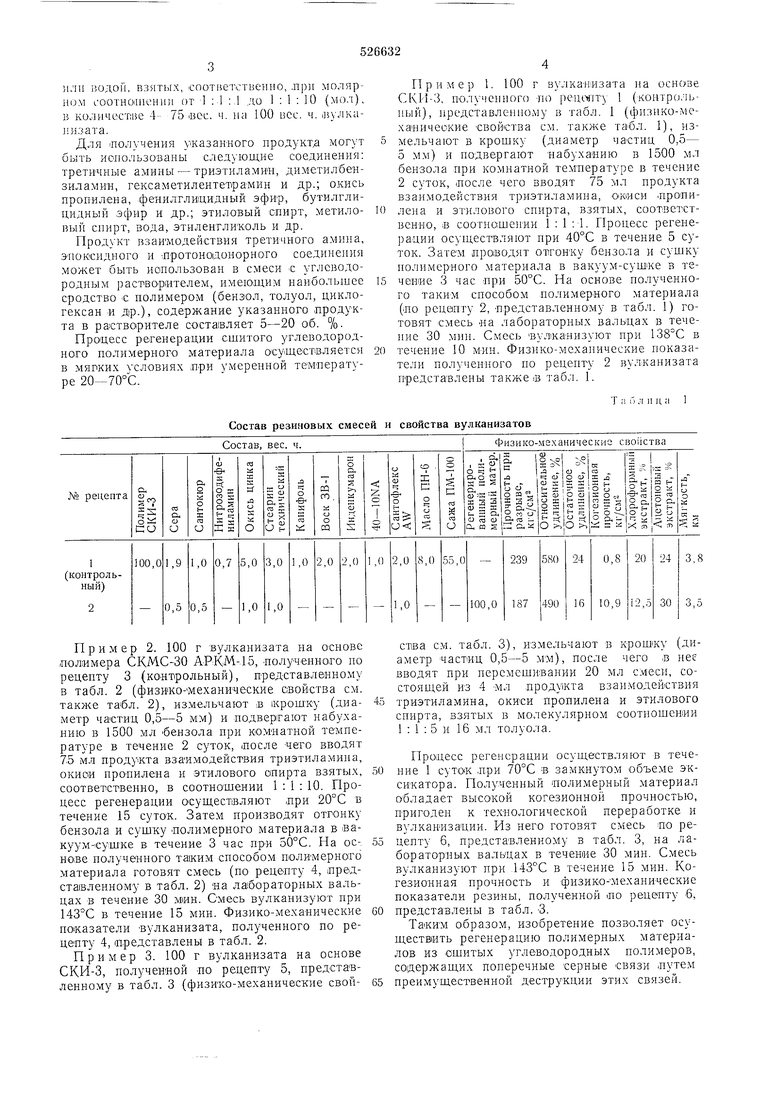

Пример 2. 100 г вулканизата на основе полимера СКМС-ЗО АР:КМ-15, полученного по рецепту 3 (контрольный), представленному в табл. 2 (физико-механические свойства см. также табл. 2), измельчают в 1крошку (диаметр частиц 0,5-5 мм) и подвергают набуханию в 1500 мл бензола при комнатной температуре в течение 2 суток, лосле чего вводят 75 мл продукта взаимодействия триэтиламина, окиси пропилена и этилового спирта взятых, соответственно, в соотношении 1 : 1 : 10. Процесс регенерации Осуществляют при 20°С в течение 15 сутоК. Затем производят отгонку бензола и сушку полимерного материала в вакуум-сушке в течение 3 час при 50°С. Па осно;ве полученного та1ким способом поли-мерного материала готовят смесь (по рецепту 4, представленному в табл. 2) на лабораторных вальцах в течение 30 мин. Омесь вулканизуют при 143°С в течение 15 мин. Физико-механические показатели вулканизата, полученного по рецепту 4, представлены в табл. 2.

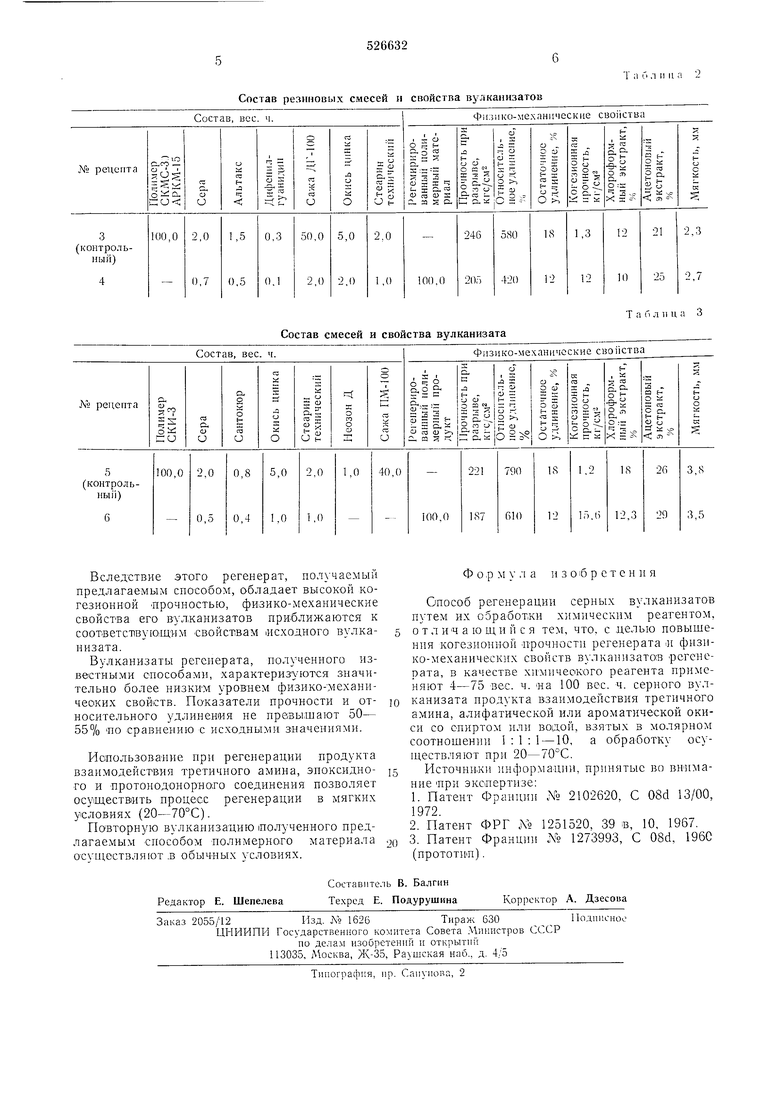

Пример 3. 100 г вулканизата на основе СКИ-3, полученной по рецепту 5, представленному в табл. 3 (фнзико-механические свойства см. табл. 3), измельчают в (диаметр частиц 0,5-5 ), после чего в нее вводят при перемешивании 20 мл смеси, состоящей из 4 МЛ продукта взаи.чодействия триэтиламина, окиси пропилена и этилового спирта, взятых в молекулярном соотношении 1 :1 : 5 и 16 мл толуола.

Процесс регенерации осуществляют в течение 1 суток при 70°С в замкнутом объеме эксикатора. Полученный полимерный материал обладает высокой когезионной прочностью, пригоден к технологической переработке и вулканизации. Из него готовят смесь по рецепту 6, представленному в табл. 3, на лабораторных вальцах в течение 30 мин. Смесь вулканизуют при 143°С в течение 15 мин. Когезионная прочность и физико-механические показатели резины, полученной по рецепту 6, представлены в табл. -3.

Таким образом, изобретение позволяет осуществить регенерацию полимерных материалов из сшитых углеводородных полимеров, содержащих поперечные серные связи путем преимущественной дестру кции этих связей.

Состав резиновых смесей и свойства вулканизатов

Состав смесей и свойства вулканизата

Т а ( л II ц а 3

Авторы

Даты

1976-08-30—Публикация

1975-03-04—Подача