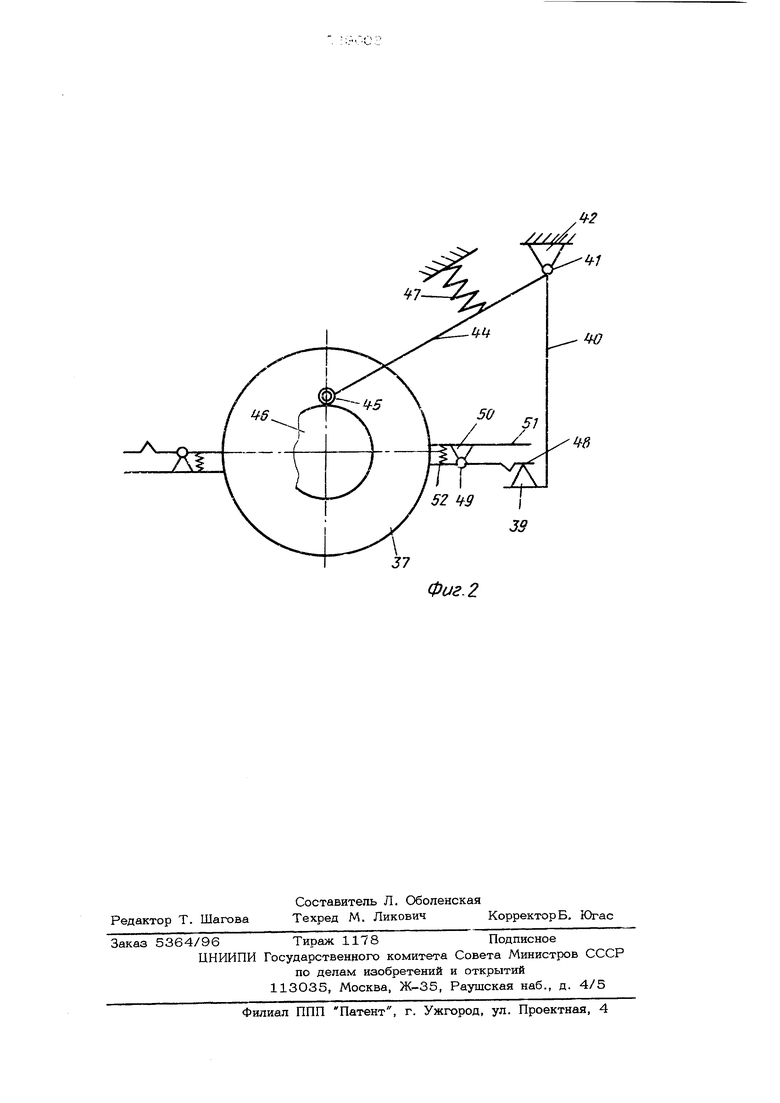

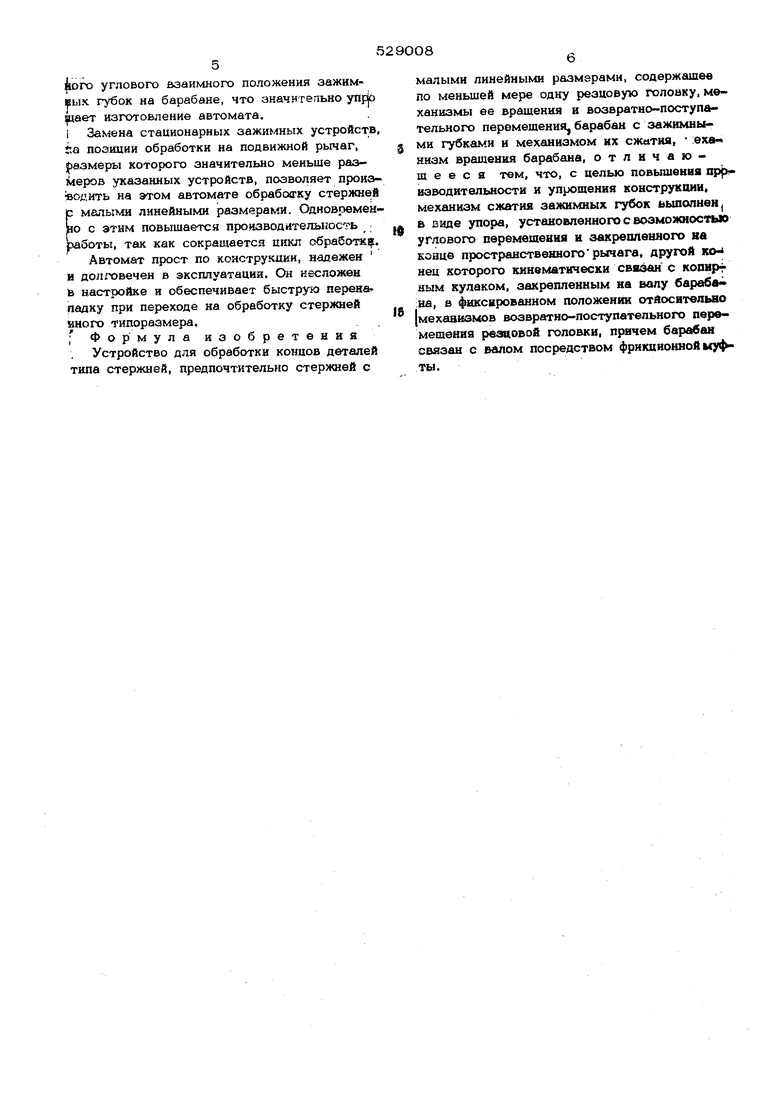

ijjGouoHbix ГОЛОВОК 1 и 2 каретки 27 и 28 Ьнабжены упорами 29 и ЗО. Кулаки 19 и 20 установлены на валу 3:1 И подпружинены пружинами 32 и 33. Вращение на вал 31 передается с червячного ва4 }}в 34, который сцеплен с червячным коле-i toM 35, насаженным на валу 31. На валу 31 установлен при помощи фрикционной муфты 36 барабан 37, которыйснаб|жен зажимными губками 38 (на чертеже по казаны две пары губок, но их может быть и значительно больше). На позиции обработки установлен непод|Вижный упор 39 (см. фиг, 2), который рычагом 4О соединен с валом 41, подвижно {установленным на опорах 42 и 43. С валом 41 жестко скреплен также рычаг 44, на котором установлен ролик 45. Ролик 45 находится в контакте с копирным кулаком 46 жестко посаженным на валу 31. Рычаг 44 с роликом 45 прижимается к профилю, кулака |При помощи пружины 47. Поскольку кулак 46 в радиальном направлении неподвижен относительно кулаков 19 и 2О, то упор 39 находится в определенной кинематической связи со шпинделем 7 и т.е. этот упор кинематически жестко связан с механизмом возвратно-яоступательного перемещения резцовых голо/юк 1 и 2. Подвижный упор 39 (см. фиг. 2) находит ся во взаимодействии с нижней губкой 48, которая на оси 49 кронштейна 50 подвижно закреплена относительно жестко установленной на барабане 37 верхней губки 5Г. Пркг жим, необходимый для начальйог® захвата губками 48 и 51 обрабатываемого стержн ; (на чертеже не показан); осуществляется работающей на сжатие пружиной 32. Работа предложенного автомата происхо дит следующим образом. Для удобства рассмотрения предположим, что на барабане 37 установлено две пары зажимных губок 38. i В начальном положении оДна из пар губок 38 (находится на позиции обработки, т.е. ее нижняя губка 48 поджата упором 39 (см.фиг. 2), а вторая пара губок 38 находится на позиция;; вагруаки (устройство для разгрузки и съёма | стержней на чертеже не показано).. При вращении вала 31 ролик 45, обкатываясь по профилю фигурного кулака 46, в оп ределенный момент времени попадает в углубление на этом копирном кулаке. Посколь, ку рычаг 44 жестко свлзан с рычагом 40, который несет на себе упор 39, 1Ю последний при попадании ролика 45 а углубление на кулаке 46 отходит в сторону и выходит из зацепления с губкой 48. Тем самым барабан, 37 освобождается. Поскольку усилие, затормаживающее барабан 37 El описанном положении, после об|хода упора 39 пропадает, то этот барабан начинает вращаться, так; как он связан с ВЭлом 31 при помощи фрикционной муфты 36. Во время нахождения второй I пары губок на позиции обработки ролик 45 выходит из углубления на профиле кулака 46. При;этом упор 39 возвращается в первоначальное положение и входит в зацепление с нижней губkoй 48 пары губок 38, в которой зажат стержень. Барабан 37 останавливается, и под воздействием i.постоянно го крутящего мсэмента на нем происходит надежное закрепле рие стержня в губках 38. Одновременно с описанным процессом рогЬики 23 и 24, проходя по пазам 21 тл 22 кулаков 19 и 20, сдвигают во встречном яаправлещ1И щпиндели 7 и 8 с закрепленными в них резцовыми головками 1 и 2, KOTOJрые вращаются от электромоторов 3 и 4. За время прохождения ролика 45 по выступающей части профиля кулака 46 ролики 23 и 24, проходя по спиральным частям прорезям 21 и 22, сначала сдвигают на нужное расстояние резцовые головки 1 и 2, которые, вращаясь, обрабатывают торцы стержня, а аатем разводят их в начальное положерие. Величина сдвига резцовых головок огра)яичивавтся упорами 29 и ЗО, положение , горых определяется до начала работы. Пока происходит обработка стержня, на ПОЗИЦИЙ загрузки в свободную пару губок 38 вставляется следукзщий стержень, За время полного возвращения резцовых головок 1 и 2 в исходное положение ролик 45 вновь попадает в углубление на профиле кула ка 46. При 1 этом вновь происходит освобождение барабана 37, и весь цикл процесса повторяется. В рассмотренном варианте конструктивного исполнения автомата на барабане устанавливается только две пары зажимных губок, но ИХ может быть и значительно больше. Количество губок зависит от веанчины центрального угла углубпеаия йа копирном кулаке. Время, за которое упор 39 входит в зацепление со следующей парой губок после выхода из зацепления с предыдущей парой губок, не должно превышать времени, за которое следующая пара губок после начала поворота барабана приходит на позицию обработки. Этот автомат может иметь и только одйу резцовую головку при необходимости об-работки только одного торца стержня, случае в соответствующем шпинделе разме- щается упор и отключается электродвигатель &ТОГО шпинделя, Бла№даря тому, что центровка стержня относительно резцовых головок производится только с помонцгю ПОДВИЖНОГО упора, совершенно излишним становится соблюдение углового взаимного положения зажимвых на барабане, что значитепьно упрЬ щает изготовление автомата. i Замена стационарных зажимных устройств, ta позиции обработки на подвижной рычаг, 15 азмеры которого значительно меньше размеров указанных устройств, поаволяет проиаводить на этом автомате обрабосгку стержней 3 малыми линейными размерами, Одяовременяо с этим повышается производительность работы, так как сокращается цикл обработку.

Автомат прост по конструкции, надежен и долговечен в эксплуатации. Он кгсложен ь настройке и обеспечивает быструк перенападку при переходе на обработку стержней иного типоразмера. Формула изобретения

Устройство для обработки концов деталей типа стержней, предпочтительно стержней с

малыми линейными размерами, содержащее по меньшей мере одну резцовую головку, механизмы ее вращения и возвратно--поступа тельного перемещения, барабан с зажимными губками и механизмом их сжатия, :еха« низм вращения барабана, отличаюш е е с я тем, что, с целью повышения пр|э« иаводительности и упрощения конструкции механизм сжатия зажимных губок ьыполнеН| в БИде упора, установленного с возможностью углового перемещения и закрепленного на конце пространственногорычага, другой ко- нец которого кинематически сввэан с копирным кулаком, закрепленным на валу бараба :на, & фиксированном положении отйоснтедьно механизмов возвратно-поступательного перемещения реааовой головки, причем барабан связан с валом посредством фрикционной ыу4 ты. . -d

4

д

33

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для подготовки проводов к монтажу | 1987 |

|

SU1457041A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТОНКОСТЕННЫХ ТРУБ | 1991 |

|

RU2010687C1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННЫХ ЛОЖЕК | 1933 |

|

SU36632A1 |

| Роторный автомат | 1984 |

|

SU1255392A1 |

| АВТОМАТ ДЛЯ ДВУСТОРОННЕЙ ВЫСАДКИ ДЕТАЛЕЙ СТЕРЖНЕВОГО ТИПА | 1971 |

|

SU307841A1 |

| Многопозиционный сверлильный автомат | 1978 |

|

SU774819A1 |

| Устройство для резки тонкостенных труб | 1989 |

|

SU1687381A2 |

| АВТОМАТ ДЛЯ СБОРКИ НОЖКИ ПОЛУПРОВОДНИКОВЫХПРИБОРОВ | 1970 |

|

SU263046A1 |

| Многопозиционный сверлильный автомат | 1977 |

|

SU663499A1 |

| АВТОМАТ РОТОРНЫЙ ДВУХУДАРНЫЙ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА СПЕЦИАЛЬНЫХ ГВОЗДЕЙ | 1994 |

|

RU2078639C1 |

Авторы

Даты

1976-09-25—Публикация

1974-02-05—Подача