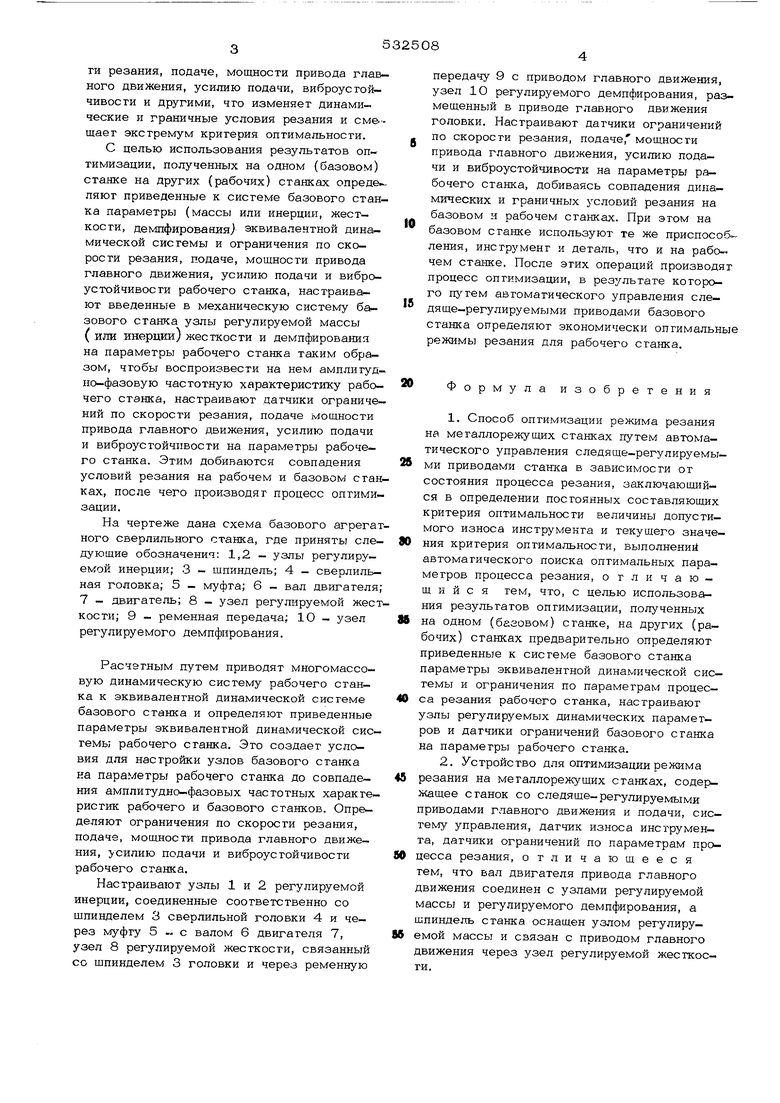

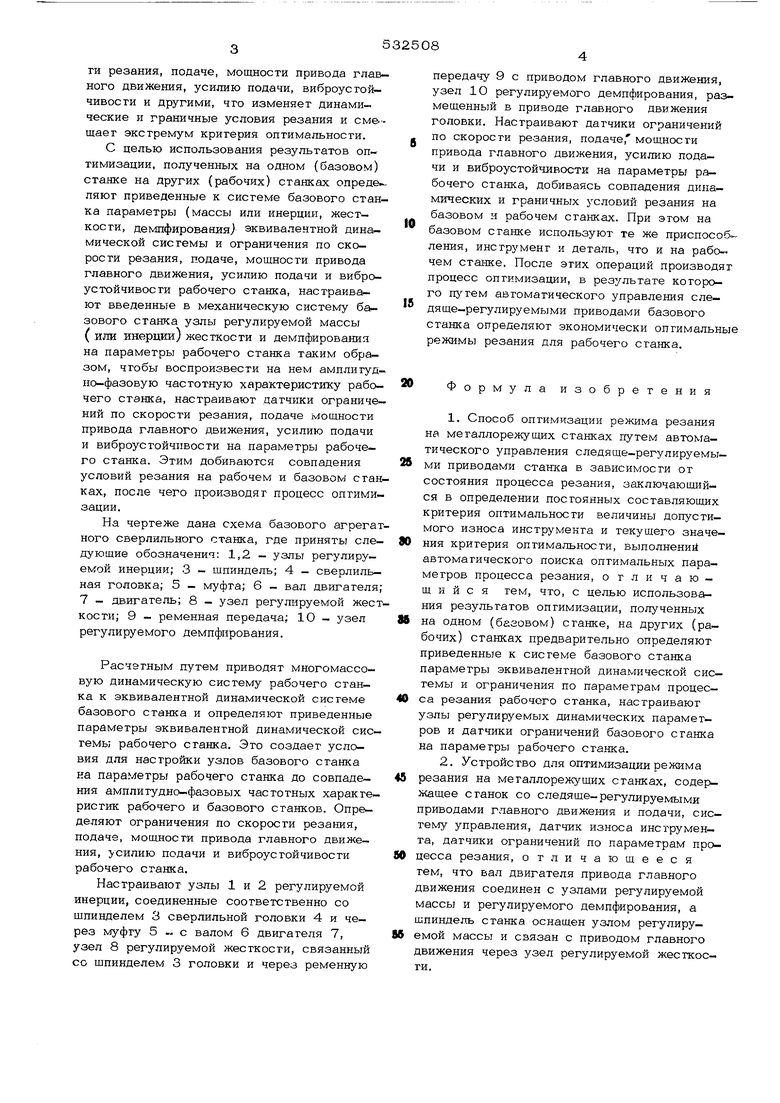

ги резания, подаче, мощности привода глав ного движения, усилию подачи, виброусгой- чивосги и другими, чго изменяет динамические и граничные условия резания и сме щает экстремум критерия оптимальности. С целью использования результатов оптимизации, полученных на одном (базовом) станке на других (рабочих) станках опреде ляют приведенные к системе базового стан ка параметры (массы или инерции, жесткости, демпфирования) эквивалентной динамической системы и ограничения по скорости резания, подаче, мощности привода главного движения, усилию подачи и виброустойчивости рабочего станка, настраивают введенные в механическую систему базового станка узлы регулируемой массы ( или .инерции) жесткости и демпфирования на параметры рабочего станка таким образом, чтобы воспроизвести на нем амплитуд но-фазовую частотную характеристику рабочего станка, настраивают датчики ограниче ний по скорости резания, подаче мощности привода главного движения, усилию подачи и виброустойчивости на параметры рабочего станка. Этим добиваются совпадения условий резания на рабочем и базовом ста ках, после чего производят процесс оптими зации. На чертеже дана схема базового агрега ного сверлильного станка, где приняты сле дующие обозначения: 1,2 - узлы регулируемой инерции; 3 - щпиндель; 4 - сверлильная головка; 5 - муфта; 6 - вал двигателя 7 - двигатель; 8 - узел регулируемой жес кости; 9 - ременная передача; 1О - узел регулируемого демпфирования. Расчетным путем приводят многомассовую динамическую систему рабочего станка к эквивалентной динамической системе базового станка и определяют приведенные параметры эквивалентной динамической сис темы рабочего станка. Это создает условия для настройки узлов базового станка на параметры рабочего станка до совпадения ампли ту дно-фазовых частотных характе ристик рабочего и базового станков. Определяют ограничения по скорости резания, подаче, мощности привода главного движения, усилию подачи и виброустойчивости рабочего станка. Настраивают узлы 1 и 2 регулируемой инерции, соединенные соответственно со шпинделем 3 сверлильной головки 4 и через муфту 5 - с валом б двигателя 7, узел 8 регулируемой жесткости, связанный со шпинделем 3 головки и через ременную передачу 9 с приводом главного движения, узел 10 регулируемого демпфирования, размещенный в приводе главного движения головки. Настраивают датчики ограничений по скорости резания, подаче, мощности привода главного движения, усилию подачи и виброустойчивости на параметры рабочего станка, добиваясь совпадения динамических и граничных условий резания на базовом и рабочем станках. При этом на базовом станке используют те же приспособ ления, инструмент и деталь, что и на рабо. чем станке. После этих операций производят процесс оптимизации, в результате которого путем автоматического управления еле- дяще-регулируемыми приводами базового станка определяют экономически оптимальные режимы резания для рабочего станка. Формула изобретения 1. Способ оптимизации режима резания на металлорежущих станках путем автоматического управления следяще-регулируемы- ми приводами станка в зависимости от состояния процесса резания, заключающийся в определении постоянных составляющих критерия оптимальности величины допустимого износа инструмента и текущего значения критерия оптимальности, выполнений автоматического поиска оптимальных параметров процесса резания, отличающийся тем, что, с целью использования результатов оптимизации, полученных на одном (базовом) станке, на других (рабочих) станках предварительно определяют приведенные к системе базового станка параметры эквивалентной динамической системы и ограничения по параметрам процесса резания рабочего станка, настраивают узлы регулируемых динамических параметров и датчики ограничений базового станка на параметры рабочего станка. 2. Устройство для оптимизации режима резания на металлорежущих станках, содер- хащее станок со следяще-регулируемыми приводами главного движения и подачи, систему управления, датчик износа инструмента, датчики ограничений по параметрам процесса резания, отличающееся тем, что вал двигателя привода главного движения соединен с узлами регулируемой массы и регулируемого демпфирования, а шпиндель станка оснащен узлом регулируемой массы и связан с приводом главного движения через узел регулируемой жесткости.

w/////////////// ////

Л

Авторы

Даты

1976-10-25—Публикация

1975-08-07—Подача