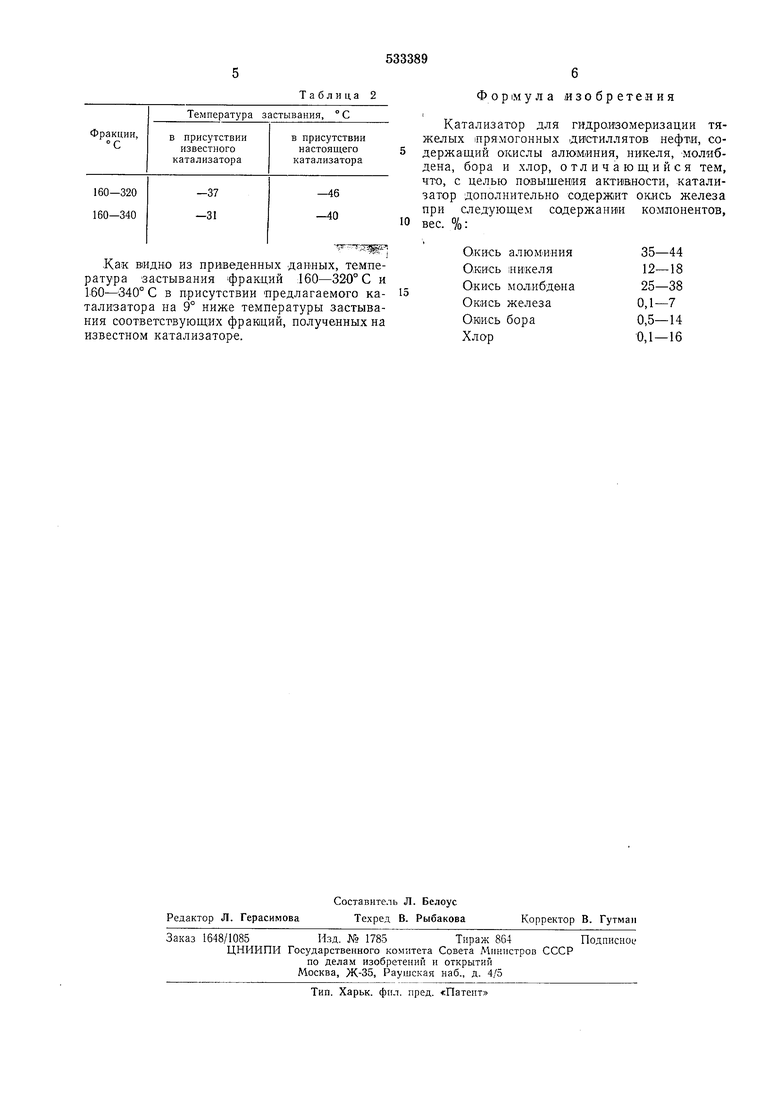

вироваиную пасту гидрата окиси алюминия. С этой целью в смеситель загружают 97,7 кг пасты гидрата окиси алюмииия (ППК 55%) и 90 л ди€тилл1иро..ной воды, содержимое гомогенизируют до тюлучения одиородиой, тестообразной маюсы. Затем в массу вводят 3,0 л 36%-ной соляной кислоты, иеремешиваIOT в течение 20-25 мин до получения оуснензии, после чего в нее последовательно вводят 27,4 кг борной кислоты, гомогенизируют в течение не менее 25 мин, а затем 3,0 л 36%-ной соля.ной кислоты и хлорирование продолжают в течение не менее 60-75 мин. По окончании гомогенизации в маюсу при необхоанмости В1ВОДЯТ дополнительно до 10 вес. % дистиллированной воды и перемвши1вают не менее 8- 10 мин. К полученной а КтивироваЕной массе гидрата 01киси алюминия добавляют 50,6 кг акТ1И1вной промотированной нижельмолибденозой массы с ППК 20 вес. % и смесь гомогенизируют в течение 15-20 мин, после чего катализаторную массу выгружают из смесителя на 1 ротивн,и и под1вергают сушке при 180-190° С до ППК 30-35 вес. %. Высушенную катализаторную массу в смеси с графито1М (до 4% от веса готового катализатора) измельчают с помощью шаровой мельницы до тови-ны 40-50 меш, просеивают и таблета1руют на таблеточной машине в виде цилиндриков д,иа1метром 5 мм и высотой 4,5- 5 мм и прочностью на раздавливание по образуюш,ей 10-Г2 кг/таблеток. Таблетки прссеищают через сито размером ячеек 4X4, отобранную фра«ц-ию направляют «а термообр аботку при С по следу ющему режиму: °СМин Нагрев от 25 до 20060 Выдержка при 200120 Пагре-в от 200 до 35060 Выдержка при 350180 Нагрев от 350 до 45060 Выдер1жка .при 450240 Нагрев от 450 до 580-60060 Выдержка при 580-600800-840 По окончании пр01кал1ки катализатор охлаждают, постепенно пон.ижая температуру со скоростью 40-50° С/час. Готовый катализатор перед при1менением восстанавливают в токе водорода неаюсредствевно в реакторе, где производится Процесс при следующих условиях: температура 440-450°С, давление водорода 40 ати, продолжительность восстановления 16 час, расход водорода 17-19 л/час,на л//саг Состав катализатора, вес. %: N4 О-13,85 МоОз 29,57; РеаОз 1,85; AlaOa 43,0; ВгОз 10,9 хлор 0,83. П р и .м е р 2. Иопытан|ие катализатора гидрирование, -изомеризация и гидроизомери ацкя с одновременной глубокой гидроочистой прямогонной вьюок-осернистой дизельной ракции нефти. Исследование а1кти;вност,и катализатора выол1няют на (ПИЛОТНОЙ установ1ке опытного заода СредазНИИНП. Для этого в реактор заружают 250 мл катализатора. Из рассмотренных примеров (табл. 1 и 2) идно, что в присутствии катаоНизатора, в заисимости от назначения тапл1И|ва и предъявяемых к нему требований, можно осущестить либо глубокое гидрирование и гидрочистку со слабой изомеризацией и получать виационные и реактивные топлива с допустиым содержанием как ароматических, так и рганических соединений, либо получать малоepHi/rcToe, низкозастывающее зимнее д-изельое топливо из летнего без депарафинизации а счет глубокого гидрирования, изомеризации пидроизомеризащии с одновременной гидрочясткой как углеводородов, так и содержаих органических соединений, присутствуюих в исходном вьисокосерннстом топливном дистиляте. Таблица 1 Катализатор, приготовленный согласно Наименование предлагаемому способу с рецнркуляцией гндрогеннзата Пеочищениая высокосернистая дизельная фракция УНПЗ Темнература выкипания. 228-370 Температура застывания сырья, ° С: фракции 160-320 320-340 Содержание серы, вес. % Технологические параметры ведения процесса: давление, ати 375-380 температура, ° С объемн. скорость, tac- 4,0 Получены жидкие продукты, вес. % к сырью Фракционный состав, об % н.к. 160 160-320 320-340 340- к к. Темнература застывання фракции гидрогенизата, % °С 160-320 160-340 228-340 Содержание серы в гидрогеннзате, вес. % Глубина удаления серы, Получено, но температуре застывания отвечающее Без ко.мпаунднрования ГОСТ 90.5-73 Фракционны состав, %, ° С и. к. 10 50 90 96 и. к.

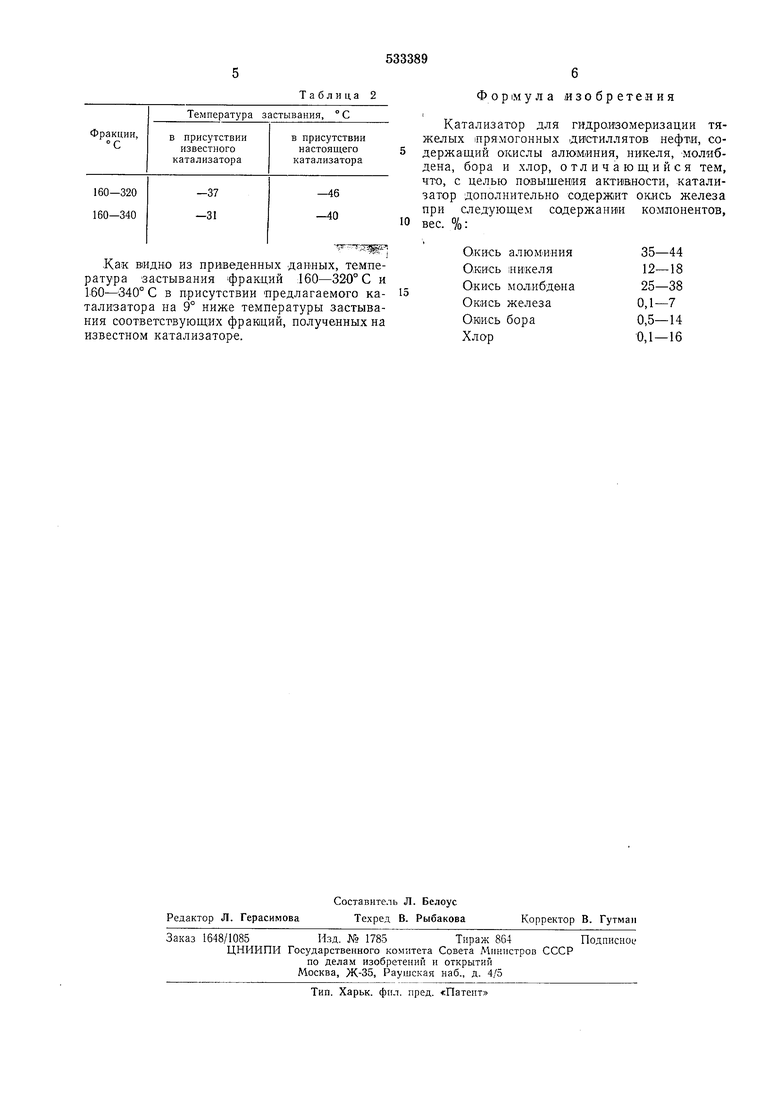

Таблица 2

Температура застывания, ° С

в присутствии

в присутствии

известного

настоящего катализатора

катализатора

320

-37

-46 340 -40 -31

-- -;5Щр

Как видно из приведенных данных, температура застывания фракций 160-320° С и С в присутствии предлагаемого катализатора на 9° ниже температуры за.стывания соответствующих фракций, полученных на известном катализатора.

Фор1мула изобретения

Катализатор для гидролзомеризации тяжелых шрямогонных дистиллятов нефти, содержащий окислы алюмииия, никеля, молибдена, бора и хлор, отличающийся тем, что, с целью повышения активности, катализатор дополнительно содержит окись железа при следующем содержани И компонентов,

вес. %:

35-44

Окись алюминия

12-18 О-кись 1никеля

25-38 Окись молибдена

0,1-7 Окись железа

0,5-14 О«ись бора

0,1 - 16 Хлор

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления полифункционального катализатора для конверсии углеводородов | 1974 |

|

SU519212A1 |

| Способ получения хлорзамещенных бензола и нафталина | 1936 |

|

SU51042A1 |

| Катализаторы на основе металлов платиновой группы на носителях из оксида алюминия | 2023 |

|

RU2823764C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОЙ ОСНОВЫ ДЛЯ НЕФТЯНЫХ МАСЕЛ | 2006 |

|

RU2310681C1 |

| Катализатор для гидрирования и гидроизомеризации топливных фракций дистиллятов и масляных погонов высокосернистых нефтей | 1975 |

|

SU545375A1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ БИОПРЕПАРАТОВ | 1991 |

|

RU2072868C1 |

| Способ получения катализатора для гидрокрекинга | 1973 |

|

SU462387A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОЛИФУНКЦИОНАЛЬНОГОКАТАЛИЗАТОРА | 1972 |

|

SU427730A1 |

| Способ получения жидких продуктов из угля | 1986 |

|

SU1468427A3 |

| Жидкий органический носитель водорода, способ его получения и водородный цикл на его основе | 2018 |

|

RU2699629C1 |

Авторы

Даты

1976-10-30—Публикация

1974-08-05—Подача