1

Изобретение относится к области обработки металлов давлением, в частности к изготовлению полых цилиндрических деталей корончатого типа.

Известен штамп для получения деталей корончатого типа, содержащий верхнюю плиту с пуансоном, нижний штамподержатель, подвижную в вертикальном направлении матрицу, ручьевые вставки, ручьевой выталкиватель с гнездами для ручьевых вставок, а также опорную плиту 1J.

Однако такой штамп не позволяет за один рабочий ход ползуна пресса предварительно отформовать торцовую поверхность корончатой части изделия, а затем выдавить последнее, что в целом снижает производительность процесса.

С целью повышения производительности предлагаемый штамп снабжен запорным механизмом и толкателями, а нижний штамподержатель выполнен составным из двух соосно установленных одна над другой плит: верхней - направляюш,ей с кольцевой полостью и с вертикальными отверстиями со стороны пуансона и нижней -- промежуточной с кольцевой полостью и пазами со стороны направляюш,ей плиты. При этом обе плиты выполнены с соосно расположенными кольцевыми проточками по контактирующим поверхностям. Матрица штампа выполнена в виде

двух колец, смонтированных в кольцевой полости направляющей плиты с зазором одно относительно другого, а ручьевой выталкиватель выполнен с выступом, размещенным в

зазоре между кольцами матрицы, п имеет фаску со стороны торца. Кроме того, запорный механизм выполнен в виде подпружиненного кольца с выборкой по его внутреннему диаметру, размещенного в кольцевых проточках направляющей и промелхуточной плит, толкателей, смонтированных в отверстиях направляющей плиты и контактирующих с упомянутым кольцом, и шариков, размещенных в пазах промежуточной плиты и контактирующих с одной стороны с внутренней поверхностью наименьшего диаметра кольца, а с другой - с фаской выталкивателя.

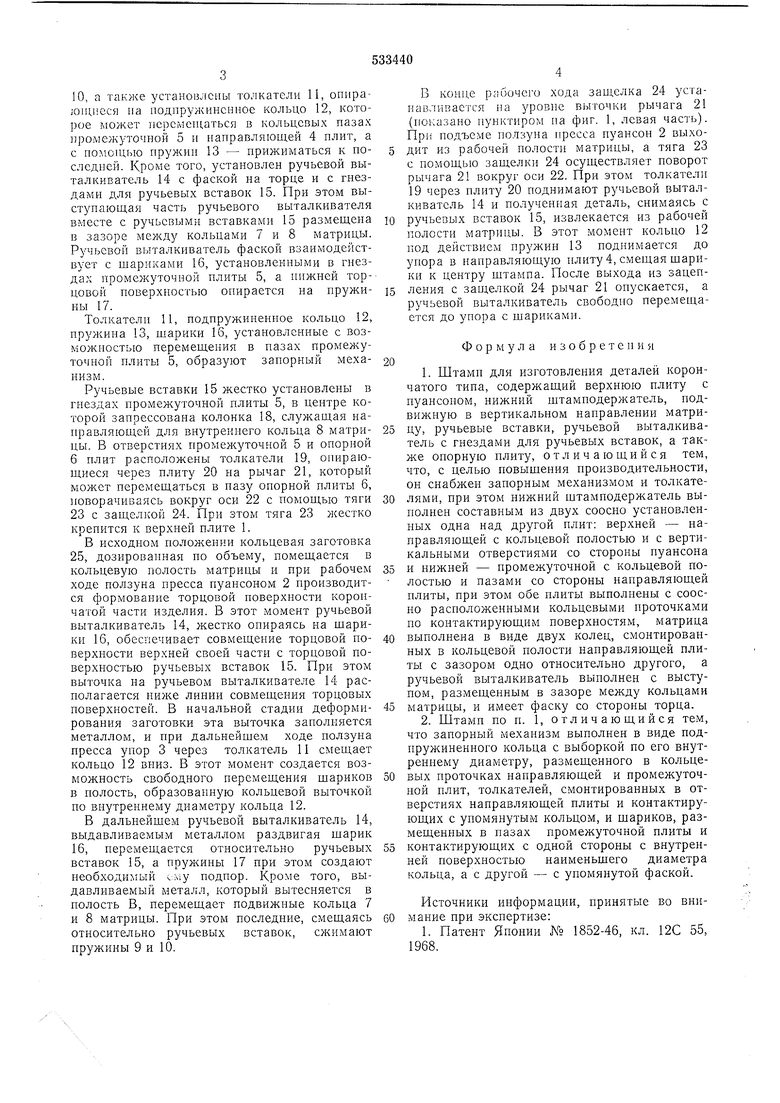

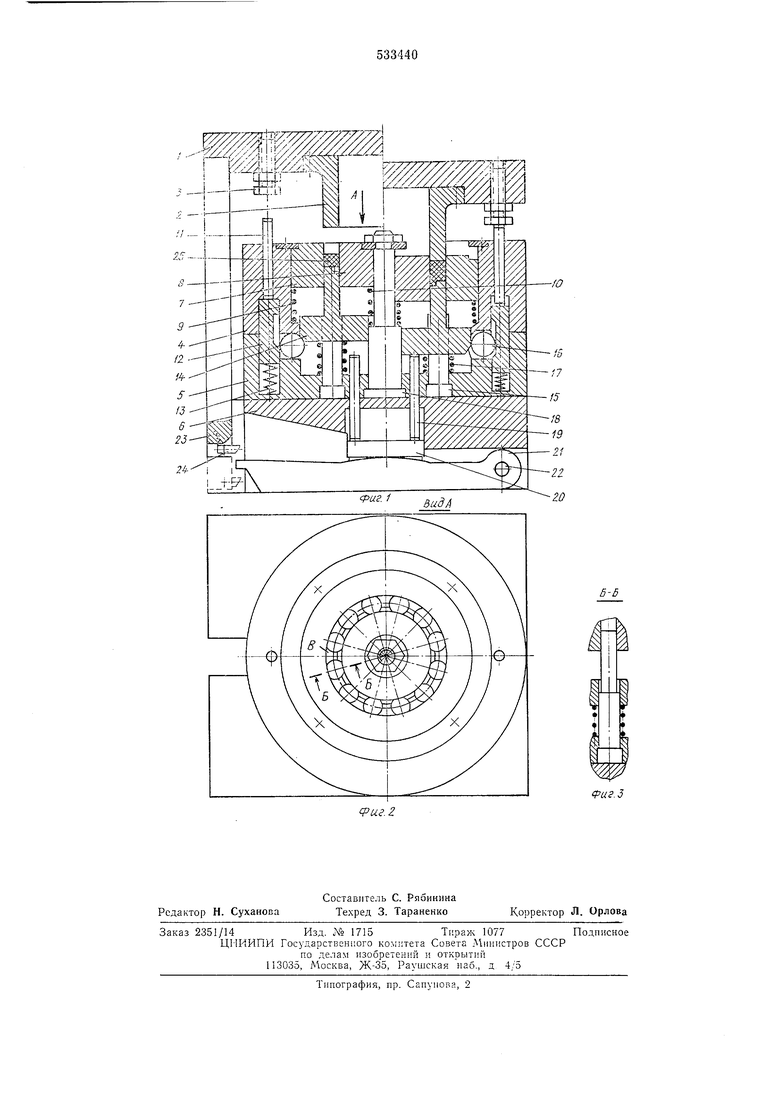

Па фиг. 1 показан штамп в исходном и конечном положениях; на фиг. 2 - вид по

стрелке А на фиг. 1; на фиг. 3 - разрез по Б-Б на фиг. 2.

Штамп состоит из верхней плиты 1 с пуансоном 2, регулируемого упора 3, нижнего штамподерл.ателя, содержащего направляющую 4 и промежуточную 5 плиты, а также из опорной плиты 6.

В направляющей плите установлена матрица, выполненная из двух концентричных колец - наружного 7 и внутреннего 8, подпружиненных соответственно пружинами 9 и

10, а также устанонлсиы толкатели 11, опирающиеся па подпружинсппое кольцо 12, которое может перемеп,аться в кольцевых пазах промежуточной 5 п паправляющей 4 плит, а с помощью пружин 13 - прижиматься к последней. Кроме того, установлен ручьевой выталкиватель 14 с фаской на торце и с гнездами для ручьевых вставок 15. При этом выступаюндая часть ручьевого выталкивателя вместе с ручьевыми вставками 15 размещена в зазоре между кольцами 7 и 8 матрицы. Ручьевой выталкиватель фаской взаимодействует с щариками 16, установленными в гнездах промежуточной нлиты 5, а нижней торцовой новерхностыо опирается на нружииы 17.

Толкатели 11, подпружиненное кольцо 12, пружипа 13, шарики 16, установленные с возможностью перемещения в назах промежуточной плиты 5, образуют занорный механизм.

Ручьевые вставки 15 жестко установлены в гнездах нромежуточной плиты 5, в центре которой запрессована колонка 18, служащая направляющей для внутреннего кольца 8 матрицы. В отверстиях промежуточной 5 и опорной 6 плит расположены толкатели 19, опирающиеся через плиту 20 на рычаг 21, который может перемещаться в пазу опорной плиты 6, поворачиваясь вокруг оси 22 с помощью тяги 23 с защелкой 24. При этом тяга 23 жестко кренится к верхней плите 1.

В исходном положении кольцевая заготовка 25, дозированная но объему, помещается в кольцевую полость матрицы и при рабочем ходе ползуна пресса пуансоном 2 производится формование торцовой поверхности корончатой части изделия. В этот момент ручьевой выталкиватель 14, жестко опираясь на щарнки 16, обеспечивает совмещение торцовой поверхности верхней своей части с торцовой поверхностью ручьевых вставок 15. При этом выточка на ручьевом выталкивателе 14 располагается ниже линии совмещения торцовых поверхностей. В начальной стадии деформирования заготовки эта выточка заполняется металлом, и при дальнейшем ходе ползуна пресса упор 3 через толкатель 11 смещает кольцо 12 вниз. В этот момент создается возможность свободного перемещения щариков в полость, образованную кольцевой выточкой по внутреннему диаметру кольца 12.

В дальнейщем ручьевой выталкиватель 14, выдавливаемым металлом раздвигая шарик 16, перемещается относительно ручьевых вставок 15, а пружины 17 при этом создают необходимый подпор. Кроме того, выдавливаемый металл, который вытесняется в полость В, перемещает подвижные кольца 7 и 8 матрицы. При этом последние, смещаясь относительно ручьевых вставок, сжимают пружины 9 и 10.

В конп,е p;i6o4ero хода занхелка 24 устанавливается на уровне выточки рычага 21 (показано пунктиром на фиг. 1, левая часть), flpii подъеме ползуна пресса пуансон 2 выходит из рабочей полости матрицы, а тяга 23 с помощью защелки 24 осуществляет поворот рычага 21 вокруг оси 22. При этом толкатели 19 через плиту 20 поднимают ручьевой выталкиватель 14 и полученная деталь, снимаясь с

ручьевых вставок 15, извлекается из рабочей полости матрицы. В этот момент кольцо 12 под действием нружин 13 поднимается до упора в направляющую плиту 4, смещая щарики к центру щтампа. После выхода из зацеплеиия с заихелкой 24 рычаг 21 опускается, а ручьевой выталкиватель свободио перемещается до упора с шариками.

Формула и 3 о б р е т е п и я

1. Штамп для изготовления деталей корончатого типа, содержащий верхнюю плиту с пуансоном, нижний штамподержатель, подвижную в вертикальном нанравлении матрицу, ручьевые вставки, ручьевой выталкиватель с гнездами для ручьевых вставок, а также опорную плиту, отличающийся тем, что, с целью повышения производительности, он снабжен занорным механизмом и толкателями, цри этом нижний щтамподержатель выполнен составным из двух соосно установленных одна над другой плит: верхней - направляющей с кольцевой полостью и с вертикальными отверстиями со стороны пуансона

и нижней - промежуточной с кольцевой полостью и пазами со стороны направляющей плиты, при этом обе плиты выполнены с соосно расположенными кольцевыми проточками по контактирующим поверхностям, матрица

выполнена в виде двух колец, смонтированных в кольцевой полости направляющей плиты с зазором одно относительно другого, а ручьевой выталкиватель выполнен с выступом, размещенным в зазоре между кольцами

матрицы, и имеет фаску со стороны торца.

2. Штамп по п. 1, отличающийся тем, что запорный механизм выполнен в виде подпружиненного кольца с выборкой по его внутреннему диаметру, размещенного в кольцевых нроточках направляющей и промежуточной плит, толкателей, смонтированных в отверстиях направляющей плиты и контактирующих с упомянутым кольцом, и шариков, размещенных в пазах промежуточной плиты и

контактирующих с одной стороны с внутренней поверхностью наименьшего диаметра кольца, а с другой - с упомянутой фаской.

Источники информации, принятые во внимание при экснертизе:

1. Патент Японии № 1852-46, кл. 12С 55, 1968.

fO

S-Б

Фиг.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления стержня с утолщениями | 2021 |

|

RU2773178C1 |

| Устройство для вытяжки оболочек из листовых заготовок квадратной формы | 2019 |

|

RU2714017C1 |

| ШТАМП ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ | 1990 |

|

RU2011463C1 |

| Штамп для получения изделий типа цилиндрических стаканов | 1977 |

|

SU759190A1 |

| Штамп для радиальной калибровки изделий | 1988 |

|

SU1581457A1 |

| Штамп для выдавливания и протяжки изделий типа стаканов | 1976 |

|

SU703207A1 |

| Штамп для холодной объемной штамповки | 1988 |

|

SU1579624A1 |

| Штамп для горячей изотермической штамповки | 1977 |

|

SU727304A1 |

| Штамп для раздачи трубчатых заготовок | 1985 |

|

SU1304962A1 |

| ШТАМПОВОЧНЫЙ БЛОК С КОМПЛЕКТОМ ШТАМПОВ СО СМЕННЫМИ ПАКЕТАМИ "ВИКОСТ" | 2002 |

|

RU2242353C2 |

Авторы

Даты

1976-10-30—Публикация

1974-12-20—Подача