1

Изобретение относится к производству деппюпозы, оно может быть использовано при получении варочных щелоков супьфатцеппюпозного производства.

При регенерации сульфатного шепока для йоспопнения потерь серы и натрия по тра.диционной схеме вводят сульфат натрия в количестве 1О-15% от общего расхода химикатов, который затем при сжигании органического остатка, содержащегося в черно щелоке, восстанавливается до сульфида натрия. Последний является активным варочным реагентом в процессе варки целлюлозы, При этом в результате побочных реакций и неполноты восстановления происходит частичная потеря сульфата натрия.

Целлюлозно-бумажная промышленность испытывает острый недостаток в сульфате натрия.. Поэтому поиски полноценных заменителей сульфата натрия весьма акту а льны

Для укрепления варочного сульфатного щелока находит применение восстановленная форма сульфата натрия - сульфид натрия.

Ближайщим аналогом изобретения слу-

жит способ регенерации сульфатного щелока путем сжигания концентрированного черного щелока с последующим растворением полученного плава, содержащего сульфид натрия, с получением зеленого щелока каустизаиией последнего и введением в него дополнительно сернистого натрия до необходимой сульфидности авт.св. СССР № 405992, D 21 с 11/00, опубликовано 05.11.73). Недостатком известного способа является то, что вводимый сульфид натрия является дефицитным и дорогостоящим реагентом.

Цель изобретения - улучщение качества варочного сульфатного щелока. Указан. ная цель достигается тем, что в качестве серусодержащего реагента используют от- ходы щелочной сероочистки этиленового производства в виде водного раствора в количестве 1О-40% от общего Содержания солей в щелоке.

Отходы щелочной сероочистки этиленового производства представляют собой в основном смесь сульфида, карбоната и ги; роокиси натрия. Кроме указанных соедимё3

НИИ, в растворе присутствуют в нёзначи- тельном количестве низкомопекулярные полимерЬ углеводородов непредельного ряда и продукты частичного окисления сульфида натрия. В процессе варки было обнаружено, что приготовление сульфатного щелока путем регенерации известным способом черного шелока И введения отходов щелочной сероочистки; улучшает качество целлюлозы (уменьшается количест Ьо непровара и повышаются показатели механической прочности целлюлозы}, ; Пример. В щелок,после регенерации черного щелока известным/способом вводили 10% (от общего расхода химика- ТоВ в расчете на сухое вещество) отходов щелочной сероочистки этиленового производства следующего состава (в г/л): N0,5 41,9, NaOH 26,9, 54,15,

Na2SOj2,0, органическое Ьещество 0,4.

Варку деплюлозы вели в батарейном метырехстаканном лабораторном автоклаЭе с электрическим обогревом.

В качестве сырья использовали 150 г абсолютно .сухой- древесины (сосны), гидромодуль 4,7, расход химикатов 17% от Веса абсолютно сухой древесины. Варку вели по следующему температурному графику: от 20 до 175 С 2 час 30 мин, при 175°G 2 час.

Параллельно проводили варку с варочны (делоком с введением сульфида натрия (по авт.Ьв. № 405992) по тому же температурному графику. Расход шмикатов 17% от абсолютно сухой древесины, гидромодуль 4,7, сульфидность щелока 28,6%.

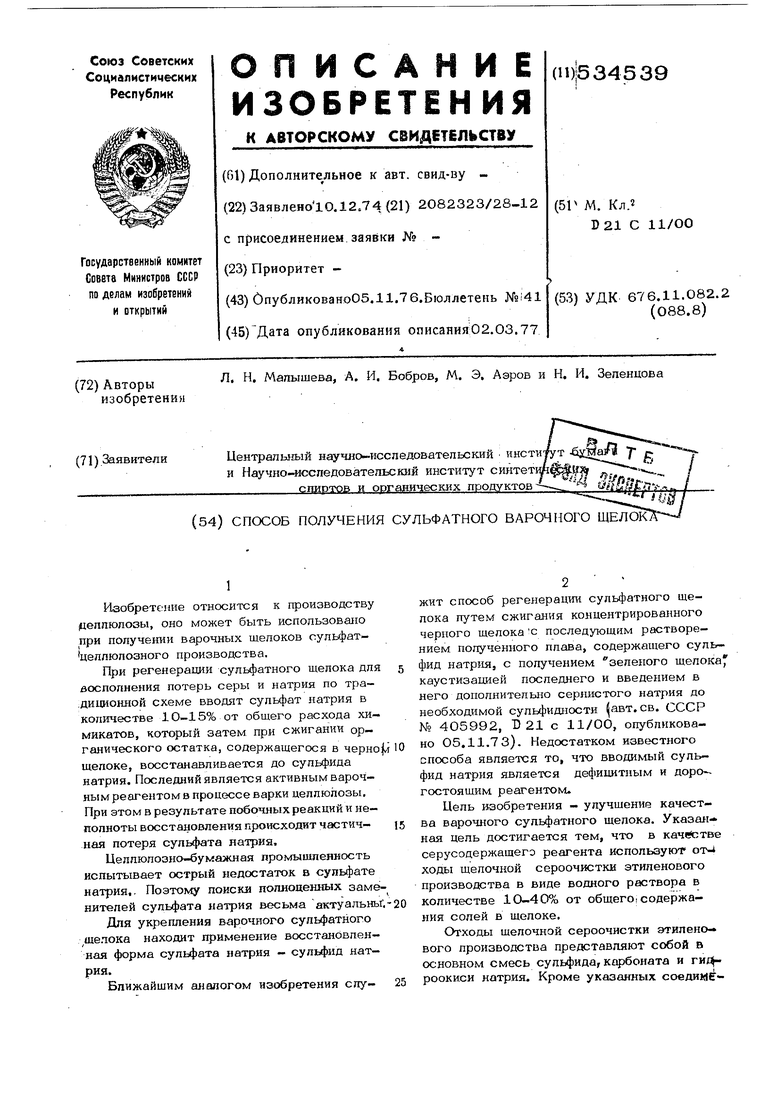

Результаты варок приведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления сульфатного варочного щелока | 1983 |

|

SU1125320A1 |

| Способ получения сульфатного варочного щелока | 1978 |

|

SU730915A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1992 |

|

RU2051256C1 |

| Способ получения целлюлозы | 1981 |

|

SU968125A1 |

| Способ изготовления сульфатной целлюлозы | 1973 |

|

SU679672A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА | 1973 |

|

SU432256A1 |

| Варочный раствор для получения сульфатной целлюлозы | 1979 |

|

SU861443A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2005 |

|

RU2287035C1 |

| Варочный раствор для изготовления полуцеллюлозы | 1980 |

|

SU910898A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА | 2004 |

|

RU2265685C1 |

Расход химикатов, % от абсолютно сухой древесины:

варочный щелок

смесь солей, отход щелочной сероочистки этиленового производства

Время варки, час-мин Гидромодуль

Температура варки (максималная ), С

Жесткость, ед, КАППА

Выход, % от вбсототно сухой древвсяиы{ f

волокно непровйр общий

Механическая прочкость: разрыв}гая длина, м

17

5,3

1,7

4-30 4-30

4,7 4,7

175

175 32,9 33,1

46,6

45,4

0,4 0,7

47,0 46,1

9235

9120

5

удлинение, %

излом, число двойных перегибов

сопротивление продавливарию, кгс/см

сопротивление раздиранию,ГС

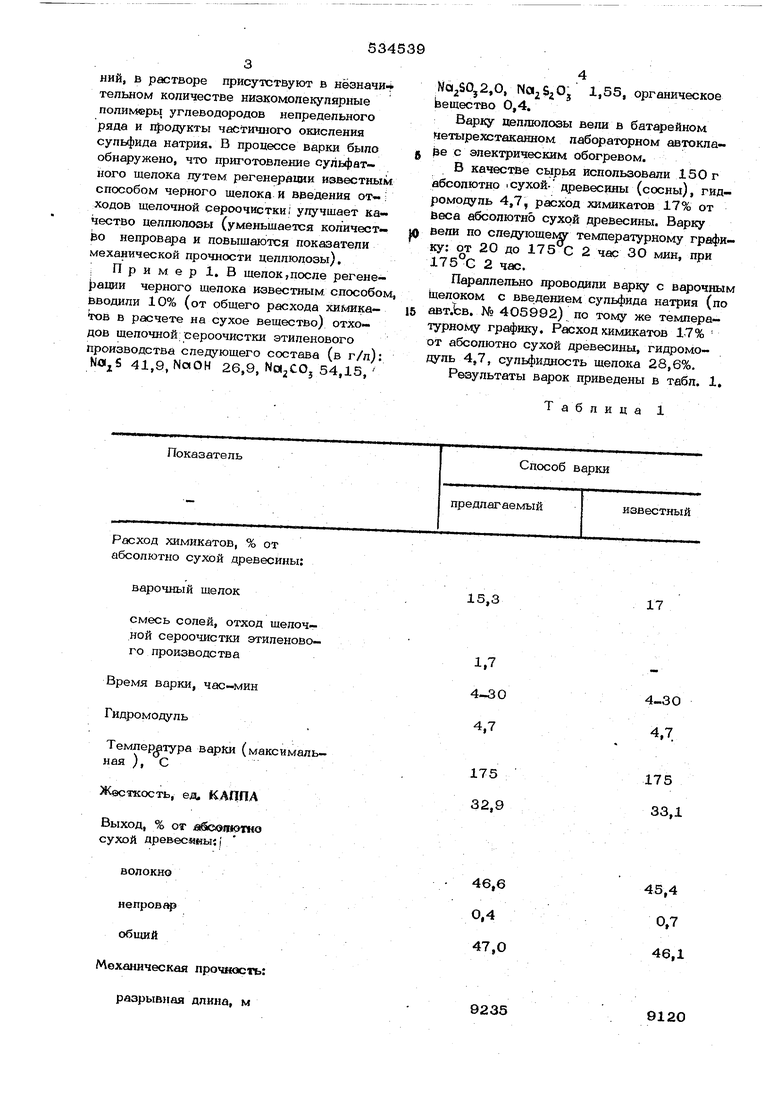

Пример 2. В варочный раствор вводили отходы щелочной сероочистки этиленового лроизводства (см, пример 1) ,в количестве 40%. Режим варкиописан в примере 1,

Расход химикатов, % от абсолютно сухой древесин

варочный щелок

отход смеси солей, отз(од щелочной чзеро.очистки этиленового производства

Время варки, час-мин

Гидромодуль

Температура варки, макс

Жесткость ед. КАППА

Выход, % от абсолютно сухой древесины:

волокно непровар общий

Механическая прочнскзть: разрывная длина, м

Продолжение таблицы 1

3,5

3,5

7870

5150

6,8

6,5

150

146

I Параллельно по режиму Дописанному в примере 1| провохцти варку щелока, полученного по авт. св. № 405992. Полученные результаты псиведены в| табл. 2.

Таблица И

0,2

17

6,8

4-30

-30

4,7 4,7

175 175

35,4 33,1

46,6

45,4 0,7 46,1

О,6

9853

9120

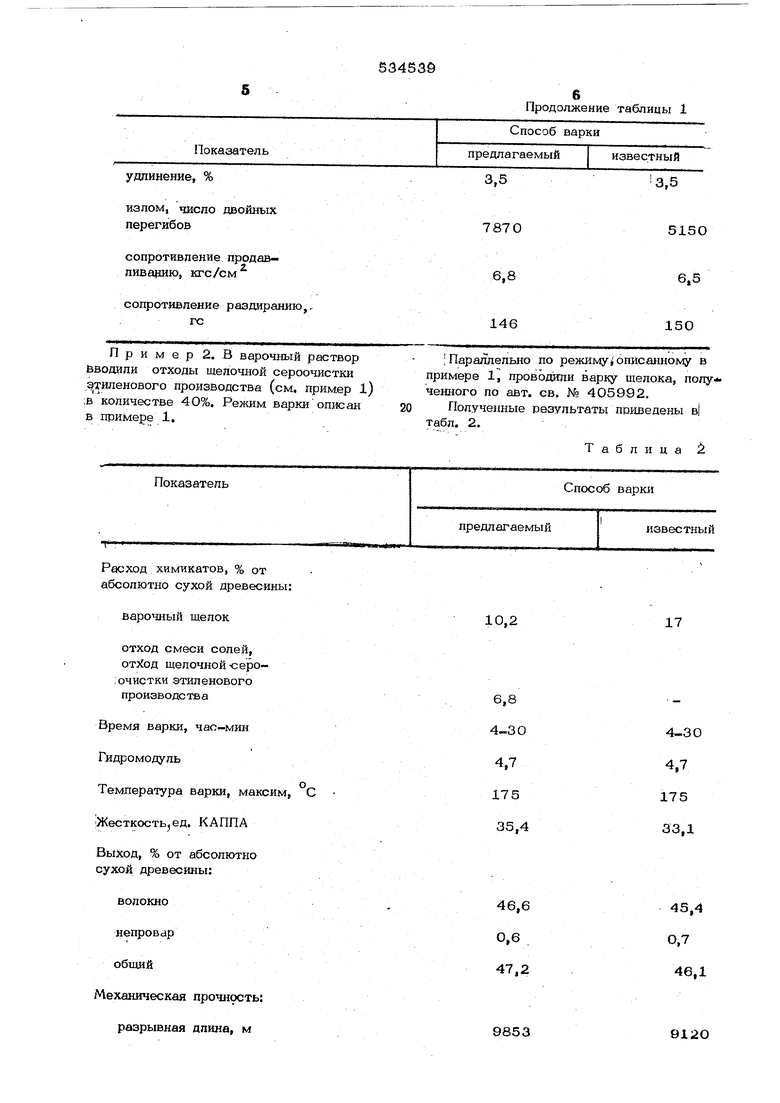

удлинение, %

излом, число двойных перегибов

сопротивление продавлив алию, кгс/см

сопротивлениераздиранию,

ГС

Пример 3, В щепок после каусти- вации вводили 20%j от общего расхода химикатов, отходов щелочной сероочистки этиленового производства состава (в г/л): Noi.,5 65,5,NaOH Зб.б.МагСО, 10,5, 2,6, .05 2,85, органиРасход химикатов, % от абсолютно сухойдревесины;

шелок

отход смеси солей, отход щелочной сероочистки этиленового производства.

Время варки, час-мин Гидромодуль

Температура варки (максимальная) , С

Жесткость, ед. КАППА

Выход, % от абсолютно cyxoS. аревесины:

волокно непровар общий

Продолжение таблицы 2

3,6

3,5

753а

515О

6,6

6,5

152,150

яеское верество О,4, Температурный грам фик варки приведен в примере 1.

Расход химикатов 17%. Гидромодуль 4,7 Параллельно вели варку по известно-. му способу, описаиную в примере 1.

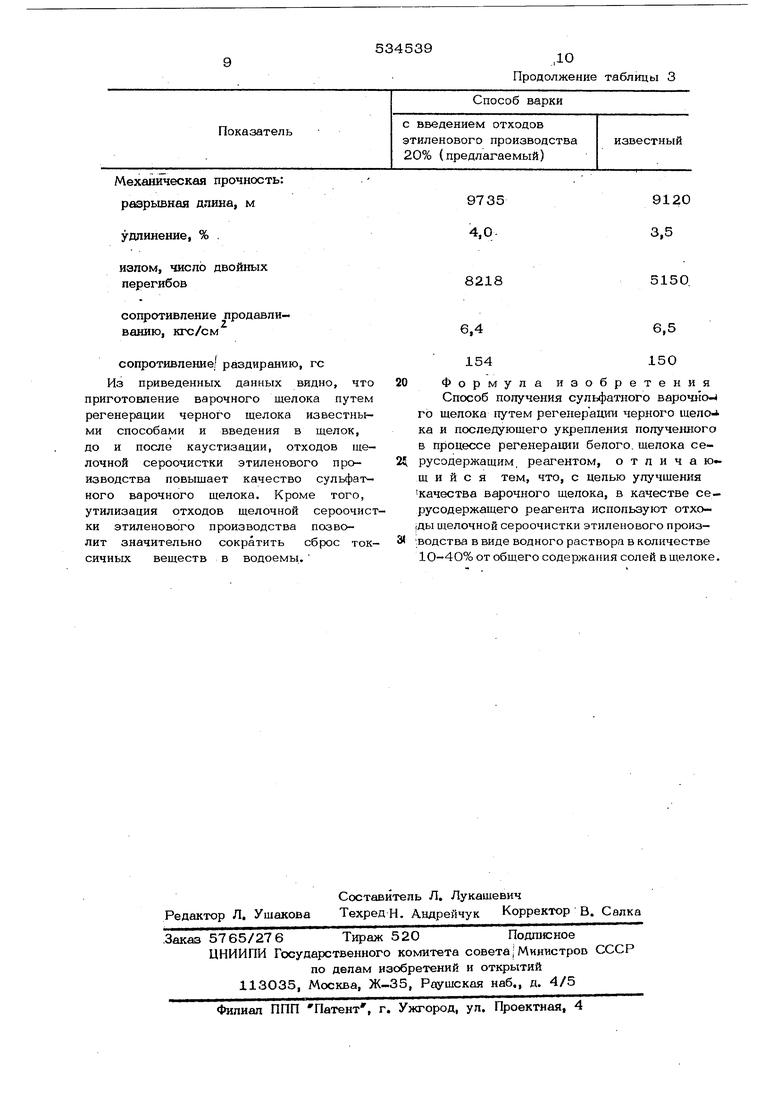

Результаты варок приведены в табл. 3.

Таблица 3

17

4-30 4,7

175

33,1 45,4 0,7 46Д

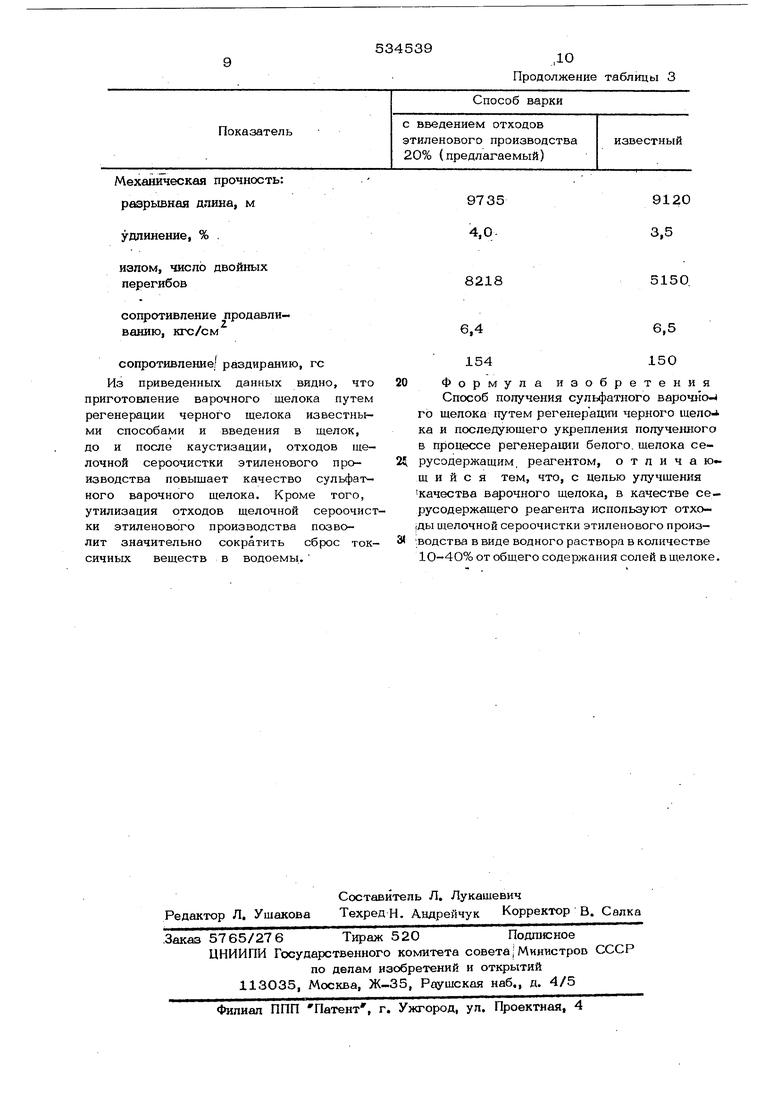

9

Механическая прочность: р рьшная длина, м

удлинение, % .

изпом, чиспо двойных перегибов

сопротивление продавливанию, кгс/см

сопротивление; раздиранию, гс

Из приведенных данных видно, что приготовление варочного щелока путем регенерации черного щелока известными способами и введения в щелок, до и после каустизации, отходов щелочной сероочистки этиленового производства повыщает качество сульфатного варочного щелока. Кроме того, утилизация отходов щелочной сероочистки этиленового производства позволит значительно сократить сброс токсичных веществ в водоемы.

534539

ДО

Продолжение таблицы 3

9120 3,5

6,5 150

Формула изобретения Способ получения сульфатного варочно-4 го щелока путем pereHepauvra черного щело ка и последующего укрепления полученного в процессе регенерации белого, щелока серусодержащим, реагентом, о т л и ч а ю«щ и и с я тем, что, с целью улучщения качества варочного щелока, в качестве серусодержащего реагента используют отходы щелочной сероочистки этиленового произ- .водства в виде водного раствора в количестве 10-40% от общего содержания солей в щелоке.

Авторы

Даты

1976-11-05—Публикация

1974-12-10—Подача