1

Изобретение относится к холодильному оборудованию, а именно к устройствам для замораживания пищевых продуктов.

Известно устройство для замораживания пищевых продуктов, например рыбного филе, 5 состоящее из теплоизолированного туннеля, В котором смонтирован конвейер, содержащий приводной орган, соединенный бесконечным ТЯГОВЫМ элементом (цепью) с последовательно подвещенными на монорельсе этажер-ю ками (клетями), имеющими подпрессовочные плиты и кинематически связанный с ними приводной механизм l. Приводной механизм позволяет использовать переноской ручной пневматический двигатель. Однако он не 15 обеспечивает контроль усилия подпрессовки продуктов.

Известно аналогичное устройство для замораживания пищевых продуктов схожей конструкции. Этажерка выполнена в виде карка-20 са, внутри которого по центру закреплена неподвижная плита, а по обе стороны от нее вверх и ВНИЗ размещены ярусы промежуточных плит, снабженных ограничительными полосами . Однако подпрессовка и рас- 25

прессовка продуктов в таком устройстве требует участия человека.

Известно также устройство для замораживания пищевых продуктов, например рыбного филе, включающее теплоизолированный туннель и размещенные внутри него конвейер и монорельс с последовательно установленными на нем этажерками, жестко связанными с конвейером и содержащими подпрессовочные плиты с приводным механизмом 3

Недостатком этого устройства является необходимость применения ручного труда при подключении переносного ручного двигателя к приводному механизму этажерок.

Цель изобретения - повыщение производительности устройства.

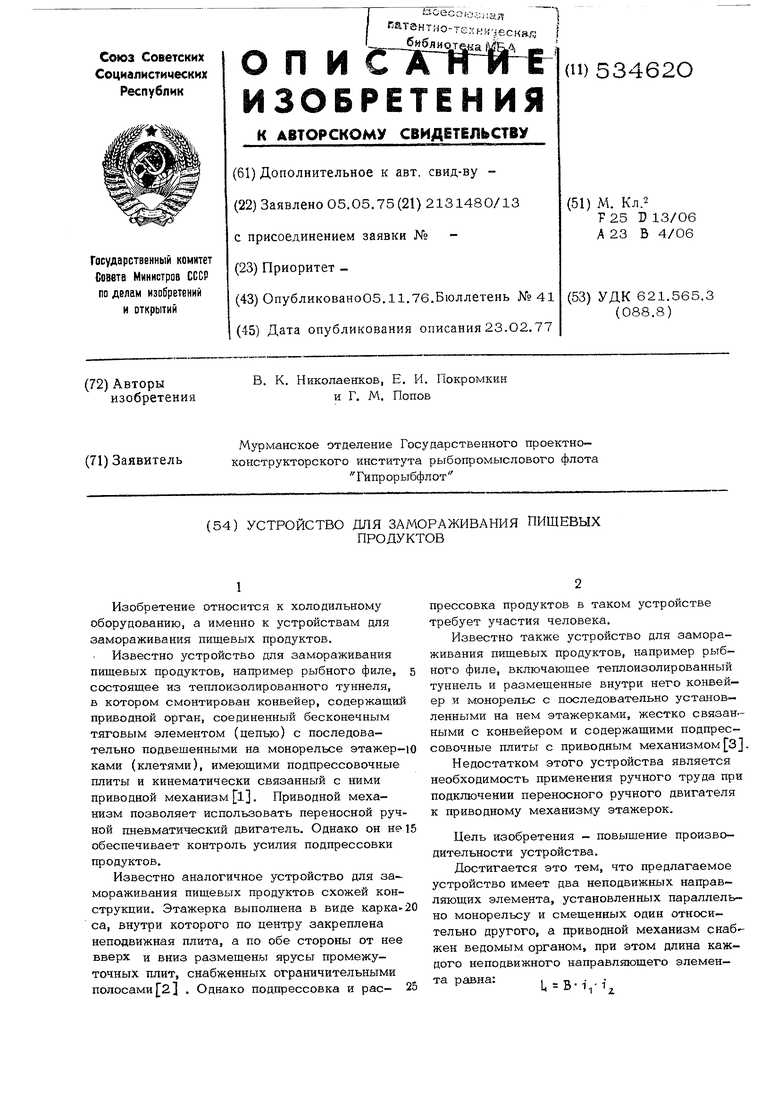

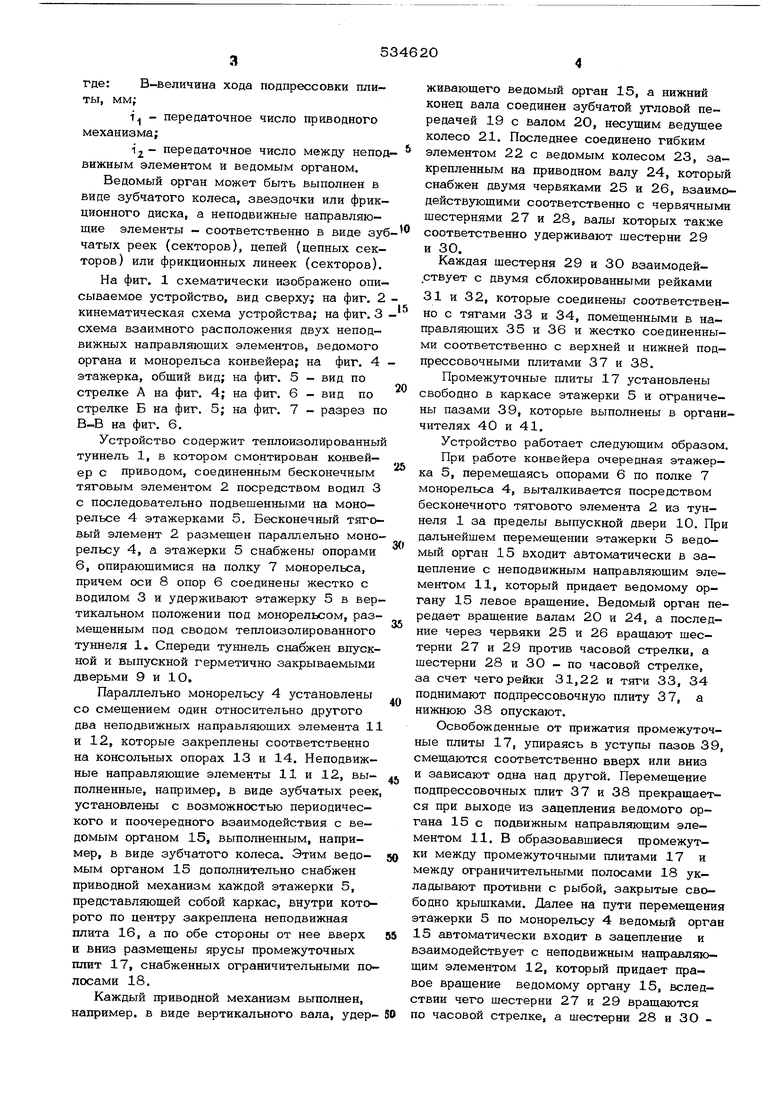

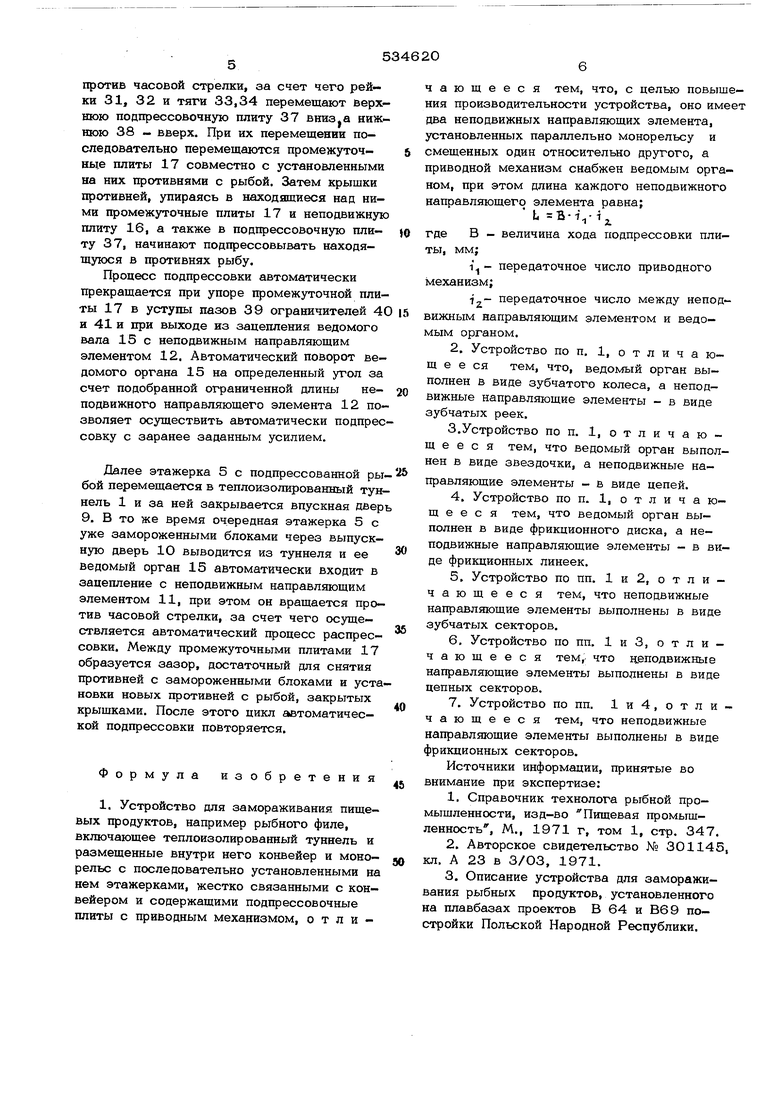

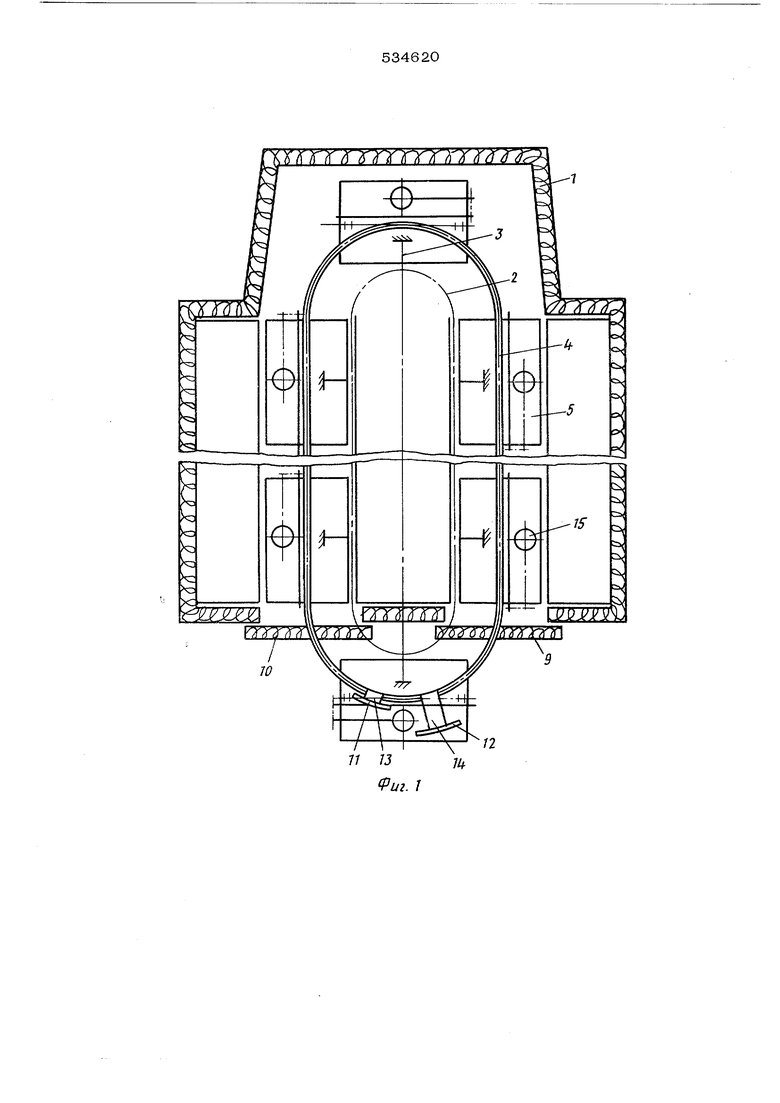

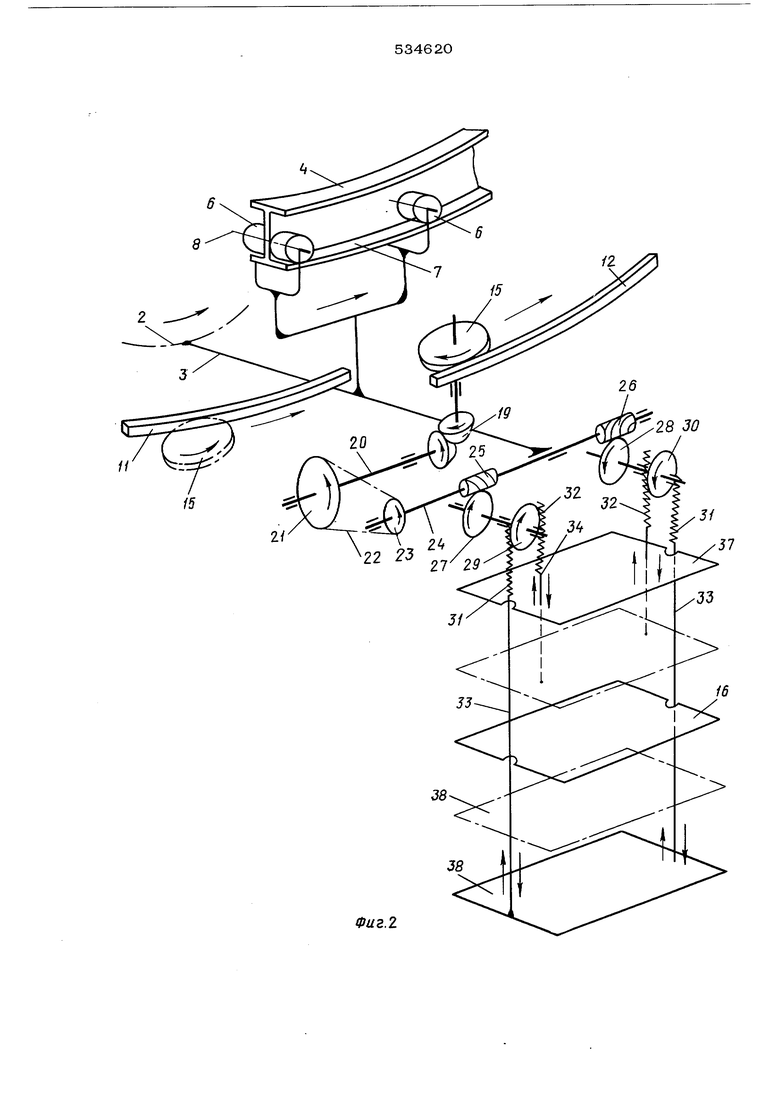

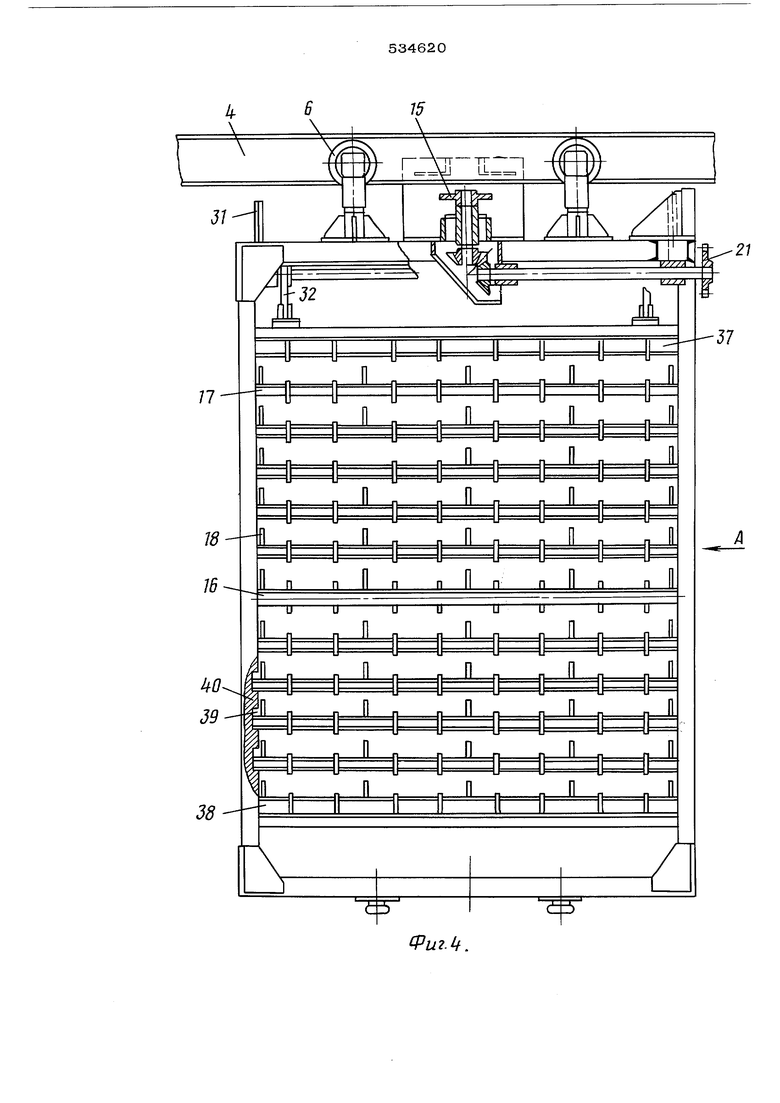

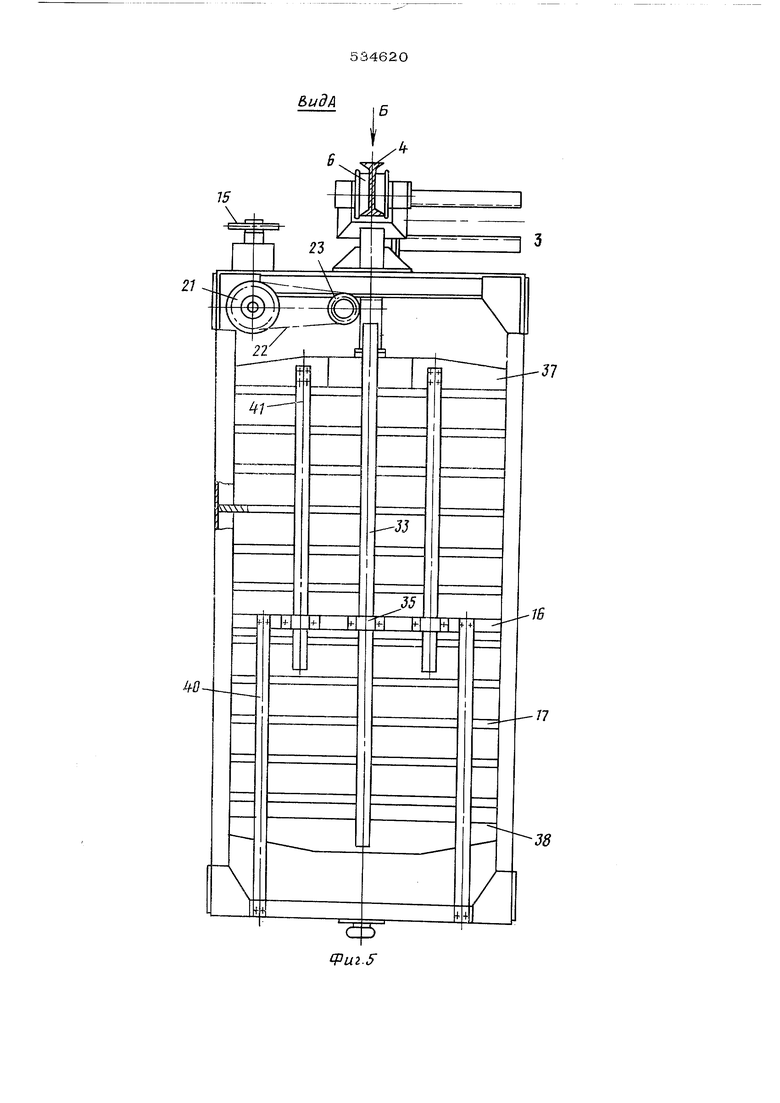

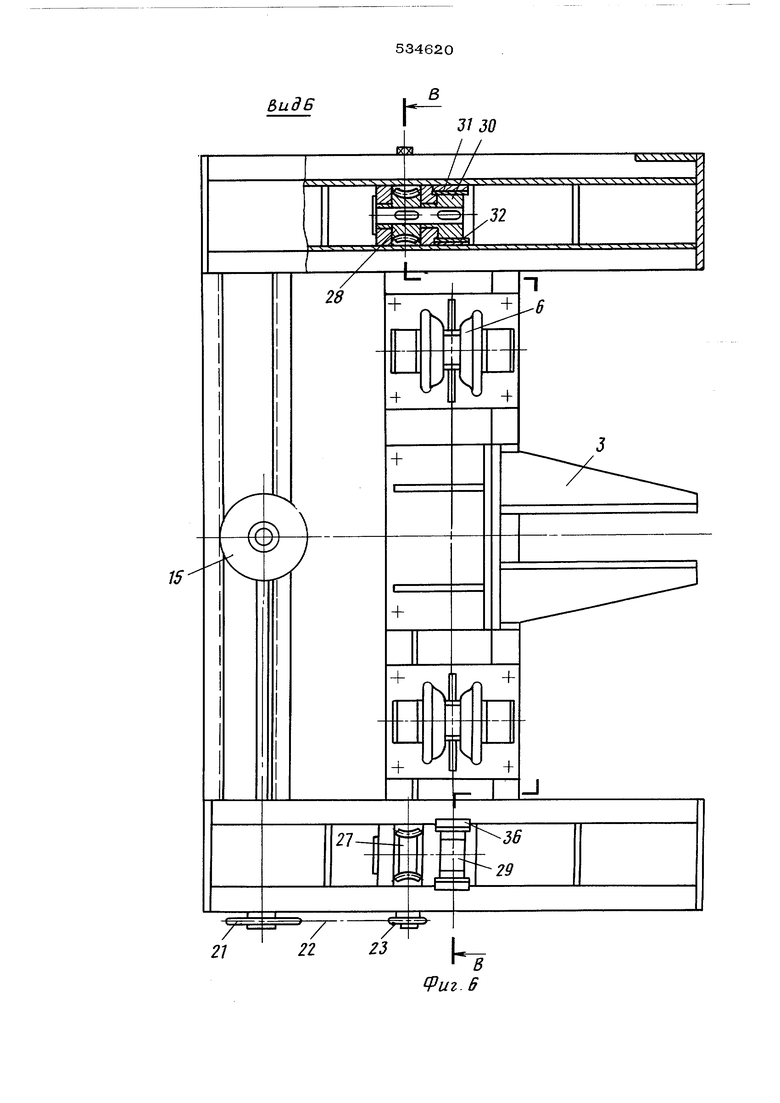

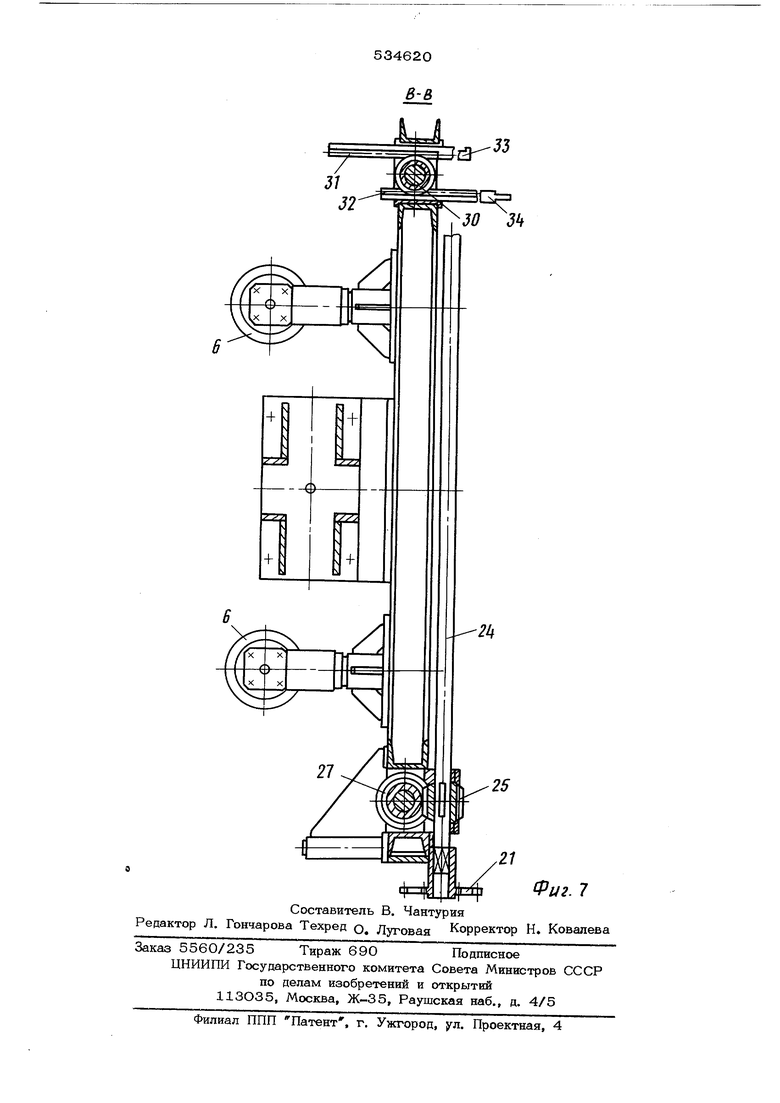

Достигается это тем, что предлагаемое устройство имеет два неподвижных направляющих элемента, установленных параллельно монорельсу и смещенных один относительно другого, а приводной механизм снаб жен ведомым органом, при этом длина каждого неподвижного направляющего элемен- та равна:Ц Б-1,-1. где: В-величина хода подпрессовки плиты, мм; 1 - передаточное число приводного механизма; 12 - передаточное число между непод вижным элементом и ведомым органом. Ведомый орган может быть выполнен в виде зубчатого колеса, звездочки или фрикционного диска, а неподвижные направляющие элементы - соответственно в виде зу чатых реек (секторов), пепей (цепных секторов) или фрикционных линеек (секторов). На фиг. 1 схематически изображено описываемое устройство, вид сверху; на фиг. 2 кинематическая схема устройства; на фиг. 3 схема взаимного расположения двух неподвижных направляющих элементов, ведомого органа и монорельса конвейера; на фиг. 4 этажерка, общий вид; на фиг. 5 - вид по стрелке А на фиг. 4; на фиг. 6 - вид по стрелке Б на фиг. 5; на фиг. 7 - разрез п В-В на фиг. 6. Устройство содержит теплоизолированны туннель 1, в котором смонтирован конвейер с приводом, соединенным бесконечным тяговым элементом 2 посредством водил 3 с последовательно подвешенными на монорельсе 4 этажерками 5, Бесконечный тяговый элемент 2 размещен параллельно монорельсу 4, а этажерки 5 снабжены опорами 6, опирающимися на полку 7 монорельса, причем оси 8 опор 6 соединены жестко с водилом 3 и удерживают этажерку 5 в вертикальном положении под монорельсом, размещенным под сводом теплоизолированного туннеля 1. Спереди туннель снабжен впускной и выпускной герметично закрываемыми дверьми 9 и 1О. Параллельно монорельсу 4 установлены со смещением один относительно другого два неподвижных направляющих элемента 11 и 12, которые закреплены соответственно на консольных опорах 13 и 14. Неподвижные направляющие элементы 11 и 12, выполненные, например, в виде зубчатых реек установлены с возможностью периодического и поочередного взаимодействия с ведомым органом 15, выполненным, например, в виде зубчатого колеса. Этим ведомым органом 15 дополнительно снабжен приводной механизм каждой этажерки 5, представляющей собой каркас, внутри которого по центру закреплена неподвижная плита 16, а по обе стороны от нее вверх и вниз размещены ярусы промежуточных плит 17, снабженных ограничительными полосами 18. Каждый приводной механизм выполнен, например, в виде вертикального вала, у держивающего ведомый орган 15, а нижний конец вала соединен зубчатой угловой передачей 19 с валом 20, несущим ведущее колесо 21. Последнее соединено гибким элементом 22 с ведомым колесом 23, закрепленным на приводном валу 24, который снабжен двумя червяками 25 и 26, взаимодействующими соответственно с червячными шестернями 27 и 28, валы которых также соответственно удерживают шестерни 29 и 30. Каждая шестерня 29 и ЗО взаимодей.ствует с двумя сблокированными рейками 31 и 32, которые соединены соответственно с тягами 33 и 34, помещенными в направляющих 35 и 36 и жестко соединенными соответственно с верхней и нижней подпрессовочными плитами 37 и 38. Промежуточные плиты 17 установлены свободно в каркасе этажерки 5 и ограничены пазами 39, которые выполнены в органичителях 40 и 41. Устройство работает следующим образом. При работе конвейера очередная этажерка 5, перемещаясь опорами 6 по полке 7 монорельса 4, выталкивается посредством бесконечного тягового элемента 2 из туннеля 1 за пределы выпускной двери 10. При дальнейшем перемещении этажерки 5 ведомый орган 15 входит автоматически в зацепление с неподвижным направляющим элементом 11, который придает ведомому органу 15 левое вращение. Ведомый орган передает вращение валам 20 и 24, а последние через червяки 25 и 26 вращают шестерни 27 и 29 против часовой стрелки, а шестерни 28 и 30 - по часовой стрелке, за счет чего рейки 31,22 и тяги 33, 34 поднимают подпрессовочную плиту 37, а нижнюю 38 опускают. Освобожденные от прижатия промежуточные плиты 17, упираясь в уступы пазов 39, смещаются соответственно вверх или вниз и зависают одна над другой. Перемещение подпрессовочных плит 37 и 38 прекращается при выходе из зацепления ведомого органа 15 с подвижным направляющим элементом 11. В образовавшиеся промежутки между промежуточными плитами 17 и между ограничительными полосами 18 укладывают противни с рыбой, закрытые свободно крышками. Далее на пути перемещения этажерки 5 по монорельсу 4 ведомый орган 15 автоматически входит в зацепление и взаимодействует с неподвижным направляющим элементом 12, который придает правое вращение ведомому органу 15, вследствии чего шестерни 27 к 29 вращаются по часовой стрелке, а шестерни 28 и ЗО против часовой стрелки, за счет чего рейки 31, 32 и тяги 33,34 перемещают верхшою подпрессовочную плиту 37 нижнюю 38 - вверх. При их перемещении последовательно перемещаются промежуточные плиты 17 совместно с установленными на них противнями с рыбой. Затем крышки противней, упираясь в находящиеся над ними промежуточные плиты 17 и неподвижную плиту 16, а также в подпрессовочную плиту 37, начинают подпрессовывать находящуюся в противнях рыбу. Процесс подпрессовки автоматически прекращается при упоре промежуточной плиты 17 в уступы пазов 39 ограничителей 40 и 41 Е при выходе из зацепления ведомого вала 15 с неподвижным направляющим элементом 12. Автоматический поворот ведомого органа 15 на определенный угол за счет подобранной ограниченной длины неподвижного направляющего элемента 12 позволяет осуществить автоматически подпрес совку с заранее заданным усилием. Далее этажерка 5 с подпрессованной ры бой перемещается в теплоизолированный тун нель 1 и за ней закрывается впускная двер 9. В то же время очередная этажерка 5 с уже замороженными блоками через выпускную дверь 10 выводится из туннеля и ее ведомый орган 15 автоматически входит в зацепление с неподвижным направляющим элементом 11, при этом он вращается против часовой стрелки, за счет чего осуществляется автоматический процесс распрессовки. Между промежуточными плитами 17 образуется зазор, достаточный для снятия противней с замороженными блоками и уста новки новых противней с рыбой, закрытых крыщками. После этого цикл автоматической подпрессовки повторяется. Формула изобретения 1. Устройство для замораживания пищевых продуктов, например рыбного филе, вктпочающее теплоизолированный туннель и размещенные внутри него конвейер и монорельс с последовательно установленными на нем этажерками, жестко связанными с конвейером и содержащими подпрессовочные плиты с приводным механизмом, о т л и ающееся тем, что, с целью повышеия производительности устройства, оно имеет ва неподвижных направляющих элемента, становленных параллельно монорельсу и мещенных один относительно другого, а риводной механизм снабжен ведомым оргаом, при этом длина каждого неподвижного аправляющего элемента равна; ,-i., В - величина хода подпрессовки пли1. - передаточное число приводного еханизм; i - передаточное число между неподижным направляющим элементом и ведоым органом. 2. Устройство по п. 1, о т л и ч а ющ е е ся тем, что, ведомый орган выполнен в виде зубчатого колеса, а неподвижные направляющие элементы - в виде зубчатых реек. 3.Устройство по п. 1, о т л и ч а ю щ е е с я тем, что ведомый орган выполнен в виде звездочки, а неподвижные направляющие элементы - в виде цепей. 4.Устройство по п. 1, о т л и ч а ющ е е с я тем, что ведомый орган выполнен в виде фрикционного диска, а неподвижные направляющие элементы - в виде фрикционных линеек. 5.Устройство по пп. 1и 2, отличающееся тем, что неподвижные направл5пощие элементы выполнены в виде зубчатых секторов. 6.Устройство по пп. 1иЗ, отличающееся тем, что неподвижные направляющие элементы выполнены в виде цепных секторов. 7.Устройство по пп. 1и4, отличающееся тем, что неподвижные направляющие элементы выполнены в виде фрикционных секторов. Источники информации, принятые во внимание при экспертизе: 1.Справочник технолога рыбной промышленности, изд-во Пищевая промышленность, М., 1971 г, том 1, стр. 347. 2.Авторское свидетельство № 301145, кл. А 23 в 3/03, 1971. 3.Описание устройства для замораживания рыбных продуктов, установленного на плавбазах проектов В 64 и В69 постройки Польской Народной Республики.

/2

74 О I Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия изготовления древесного слоистого материала | 1987 |

|

SU1498613A1 |

| Многошпиндельный гайковерт | 1978 |

|

SU787165A1 |

| Линия изготовления древесно-волокнистых плит средней плотности | 1988 |

|

SU1618660A1 |

| Камера для замораживания продуктов | 1980 |

|

SU991114A1 |

| ПАТШПШ-ИКНЙНОНДЙ, БИБЛИОТЕКА | 1971 |

|

SU301145A1 |

| СКОРОМОРОЗИЛЬНЫЙ ФЛЮИДИЗАЦИОННЫЙ АППАРАТ | 2004 |

|

RU2278337C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2041001C1 |

| Устройство для уменьшения раскачивания грузозахватного органа с грузом,подвешенного на грузовой тележке | 1981 |

|

SU988747A1 |

| Установка для изготовления литейных оболочковых полуформ | 1975 |

|

SU546424A1 |

| ПОТОЧНАЯ ЛИНИЯ для ПРОИЗВОДСТВА ТРЕХСЛОЙНЫХ СТЕКЛОПАНЕЛЕЙ«п ';А 1C.: ••-.'•- ^с А '10^.. - • 't СА*!;; "С Ь-.' -'>& ••iЕНБЛйСТг:^^ | 1964 |

|

SU165873A1 |

15

.-Я

/5

t.J

Т

72

fPu..

&udf

15

Видб

fpuz.S

Авторы

Даты

1976-11-05—Публикация

1975-05-05—Подача