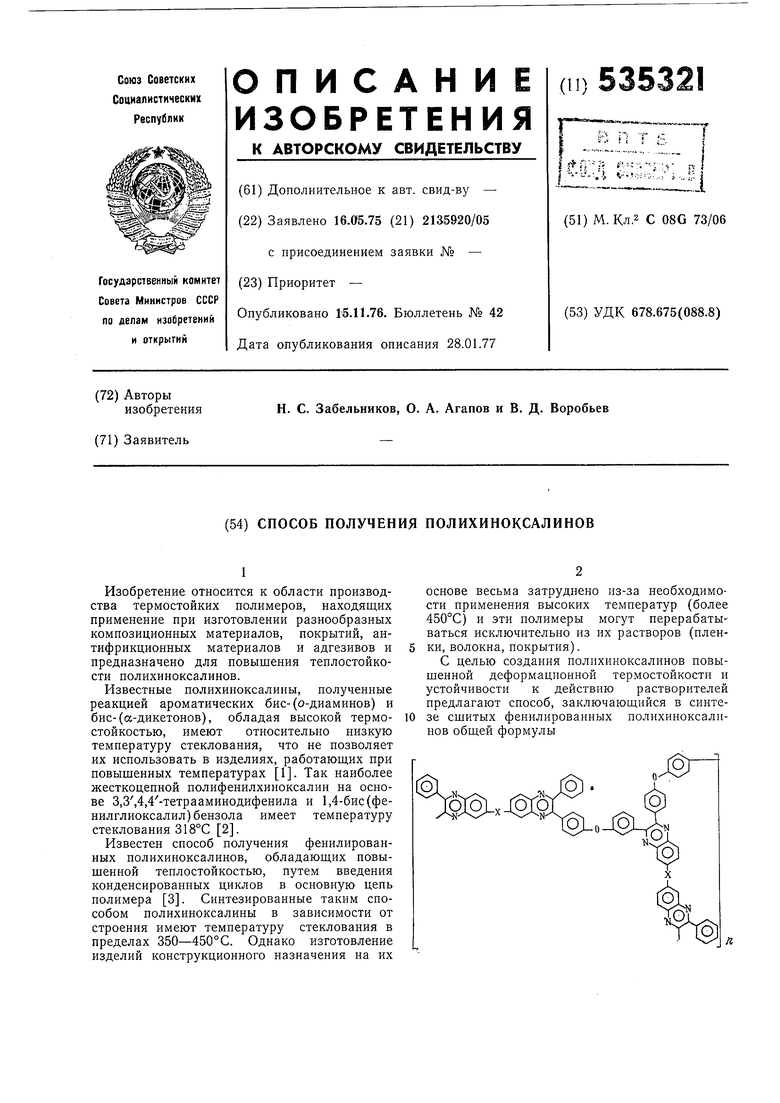

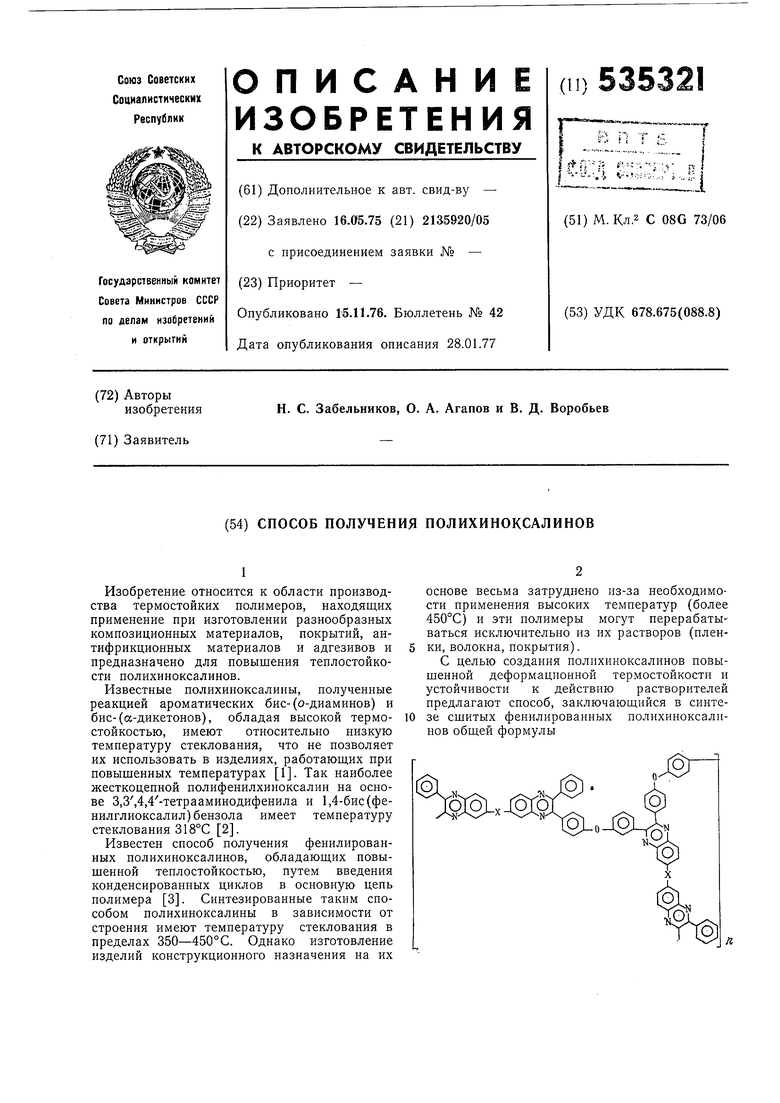

в качестве нуклеофильных соединений используют ароматические бис- (о-диамины) общей формулы

НгНч Шг -X©)-NH2

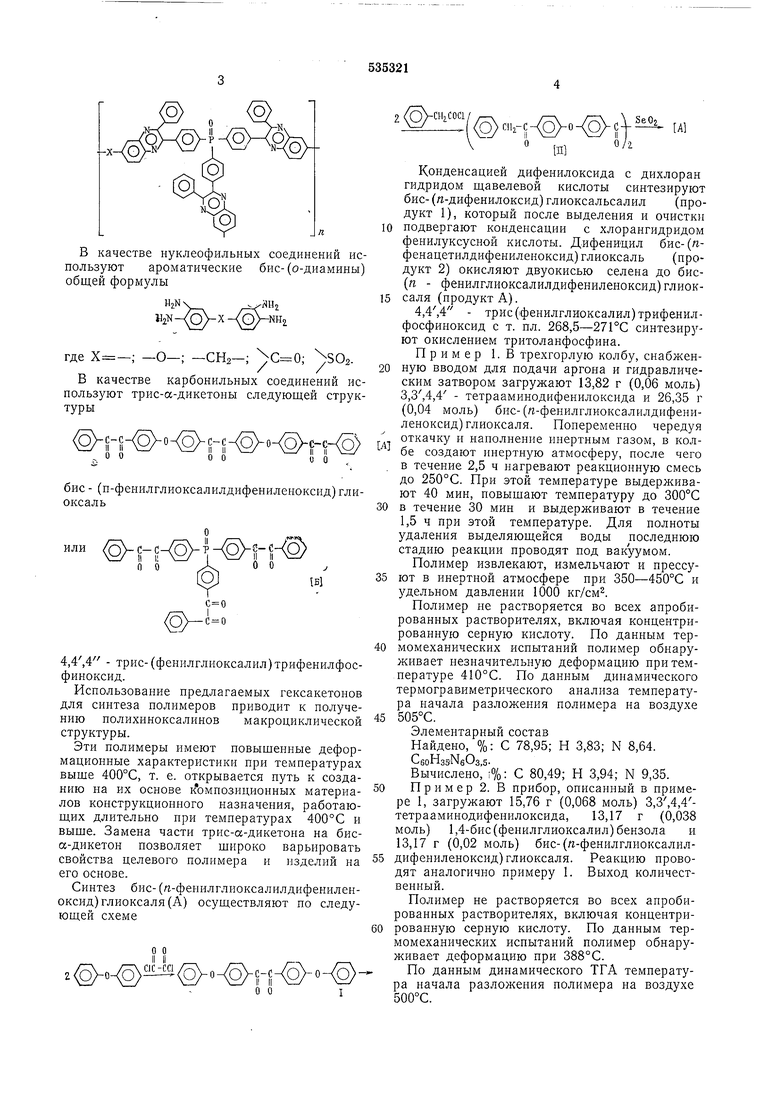

где -0-; -СНг-; ЗОгВ качестве карбонильных соединений используют трис-а-дикетоны следующей структуры

§Ьс-с- § -о с-с о- 0 -с-с- 0

о о

о о

о о

бис - (п-фенилглиоксалилдифениленоксид) глиоксаль

)- н с-с-Хо)

i/V 00J

о о

4,4,4 - трис-(фенилглиоксалил)трифенилфосфиноксид.

Использование предлагаемых гексакетонов для синтеза полимеров приводит к получению полихиноксалинов макроциклической структуры.

Эти полимеры имеют повышенные деформационные характеристики при температурах выше 400°С, т. е. открывается путь к созданию па их основе кЪмпознционных материалов копструкционного назначения, работающих длительно при температурах 400°С и выше. Замена части трис-а-дикетона на биса-дикетон позволяет широко варьировать свойства целевого полимера и изделий на его основе.

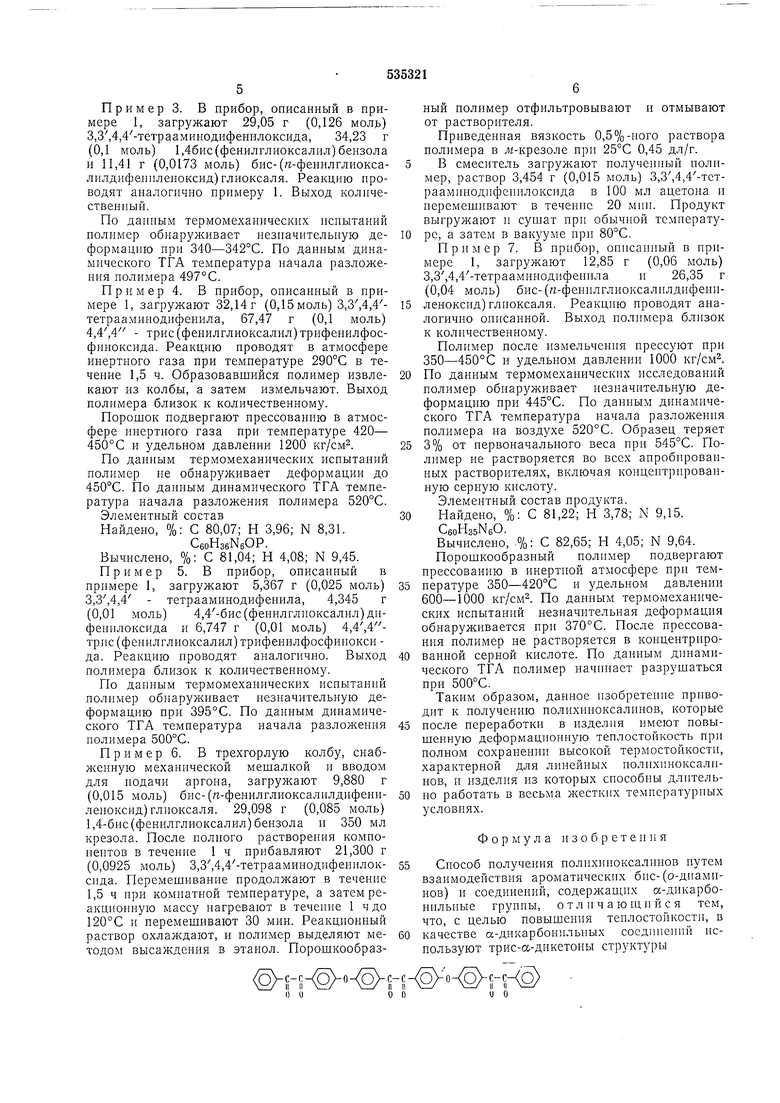

Синтез бис- (/г-фенплглиоксалилдифениленоксид)глиоксаля(А) осуществляют по следующей схеме

о о ,)@Ьо |-|ХО -о m 44o -o- gvcV

А1 V о и ° Конденсацией дифенилоксида с дихлоран гидридом щавелевой кислоты синтезируют бис- (/г-дифенилоксид) глиоксальсалил (продукт 1), который после выделения и очистки 0 подвергают конденсации с хлорангидридом фенилуксусной кислоты. Дифеницил бис- (пфенацетилдифениленоксид) глиоксаль (продукт 2) окисляют двуокисью селена до бис(п - фенилглиоксалилдифениленоксид) глиок5 саля (продукт А).

4,4,4 - трис(|фенилглиоксалил)трифенилфосфиноксид с т. пл. 268,5-271°С синтезирз ют окислением тритоланфосфина.

Пример 1. В трехгорлую колбу, снабженную вводом для подачи аргона и гидравлическим затвором загружают 13,82 г (0,06 моль) 3,3,4,4 - тетрааминодифенилоксида и 26,35 г (0,04 моль) бис- (я-фенилглиоксалилдифениленоксид)глиоксаля. Попеременно чередуя откачку и наполнение инертным газом, в колбе создают инертную атмосферу, после чего в течение 2,5 ч нагревают реакционную смесь до 250°С. При этой температуре выдерживают 40 мин, повышают температуру до 300°С 0 в течение 30 мин и выдерживают в течеппе 1,5 ч при этой температуре. Для полноты удаления выделяющейся воды последнюю стадию реакции проводят под вакуумом.

Полимер извлекают, измельчают и прессу5 ют в инертной атмосфере при 350-450°С и удельном давлении 1000 кг/см.

Полимер не растворяется во всех апробированных растворителях, включая концентрированную серную кислоту. По данным тер0 момеханических испытаний полимер обнаруживает незначительную деформацию при температуре 410°С. По данным динамического термогравиметрического анализа температура начала разложения полимера на воздухе 5 505°С.

Элементарный состав

Найдено, %: С 78,95; Н 3,83; N 8,64.

СбоНз5МбОз,5.

Вычислено, i%: С 80,49; Н 3,94; N 9,35.

0 Пример 2. В прибор, описанный в примере 1, загружают 15,76 г (0,068 моль) 3,3,4,4тетрааминодифенилокспда, 13,17 г (0,038 моль) 1,4-бис(фенилглиоксалил) бензола и 13,17 г (0,02 моль) бис-(я-фенилглиоксалил5 дифенпленоксид)глиоксаля. Реакцию проводят аналогично примеру 1. Выход количественный.

Полимер не растворяется во всех апробированных растворителях, включая концентрированную серную кислоту. По данным термомеханических испытаний полимер обнаруживает деформацию при 388°С.

По данным динамического ТГА температура начала разложения полимера на воздухе 500°С.

Пример 3. В прибор, описанный в примере 1, загружают 29,05 г (0,126 мол}) 3,3,4,4-тетрааминодифеиилоксида, 34,23 г (0,1 моль) 1,4бис(фенилглиоксалил) бензола и 11,41 г (0,0173 моль) бис-(«-фенилглиоксаЛ11лдифеп11леноксид)глиоксаля. Реакцию проводят аналогично примеру 1. Выход количествеппый.

По данным термомеханических испытаний полимер обнаруживает незиачительную деформацию при 340-342°С. По даипым дипамического ТГА температура начала разложения полимера 497°С.

Пример 4. В прибор, описаиный в иримере 1, загружают 32,14 г (0,15 моль) 3,3,4,4тетрааминодифенила, 67,47 г (0,1 моль) 4,4,4 - трис(фенилглиоксалил)трифепилфосфиноксида. Реакцию проводят в атмосфере инертного газа при температуре 290°С в течепие 1,5 ч. Образовавшийся полимер извлекают из колбы, а затем измельчают. Выход полимера близок к количественному.

Порошок подвергают прессованию в атмосфере инертного газа прн температуре 420- 450°С и удельпом давлепии 1200 кг/см.

По данным термомеханических испытаний полимер ие обнаруживает деформации до 450°С. По данным динамического ТГА температура начала разложения полимера 520°С. Элементный состав

Найдено, %: С 80,07; Н 3,96; N 8,31.

СбоНзбНбОР.

Вычислено, %: С 81,04; Н 4,08; N 9,45. Пример 5. В нрибор, описанный в примере 1, загружают 5,367 г (0,025 моль) 3,3,4,4 - тетрааминодифепила, 4,345 г (0,01 моль) 4,4-бис(фепилглиоксалил)дифенилоксида и 6,747 г (0,01 моль) 4,4,4 трис(фенилглиоксалил)трифеиилфосфииокси да. Реакцию проводят аналогично. Выход полимера близок к количествеииому.

По данным термомеханических испытаний полимер обнаруживает пезначительную деформацию при 395°С. По данным дииамического ТГА температура начала разложення полимера 500°С.

Пример 6. В трехгорлую колбу, снабженную механической мешалкой и вводом для нодачи аргона, загружают 9,880 г (0,015 моль) бис-(д-фенилглиоксалилдифениленоксид)глиоксаля. 29,098 г (0,085 моль) 1,4-бис(феиилглиоксалил)бензола и 350 мл крезола. После полиого растворения компопеитов в течение 1 ч прибавляют 21,300 г (0,0925 моль) 3,3,4,4-тетрааминодифеиилоксида. Перемешивание продолжают в течеппе 1,5 ч при комнатной температуре, а затем реакционную массу Нагревают в течение 1 ч до 120°С и иеремешивают 30 мин. Реакционный раствор охлаждают, п полимер выделяют методом высаждения в этанол. Порошкообразный полимер отфильтровывают и отмывают от растворителя.

Приведенная вязкость 0,5%-ного раствора полнмера в лг-крезоле при 25°С 0,45 дл/г.

В смеситель загружают полученный полпмер, раствор 3,454 г (0,015 моль) 3,3,4,4-тетраамннодифеиилоксида в 100 мл ацетона и перемешивают в теченпе 20 мип. Продукт выгружают и сушат при обычной температуре, а затем в вакууме прп 80°С.

Пример 7. В прибор, описанный в прнмере 1, загружают 12,85 г (0,06 моль) 3,3,4,4-тетрааминодифеппла и 26,35 г (0,04 моль) бис-(«-феиилглиоксалилдифепнленоксид)гл11оксаля. Реакцию проводят аналогично описаииой. Выход иолимера близок к количественному.

Полимер после измельчения прессуют при 350-450°С и удельном давлеиии 1000 кг/см. По данным термомехапических исследований полимер обнаруживает незначительную деформацию при 445°С. По даппым динамического ТГА температура начала разложеиия полимера па воздухе 520°С. Образец теряет 3% от первоначального веса при 545°С. Полимер не растворяется во всех апробировапных растворителях, включая концеитрироваипую серную кислоту. Элементный состав продукта. Найдено, %: С 81,22; Н 3,78; N 9,15. СбоПзаЫбО.

Вычислеио, ,%: С 82,65; Н 4,05; N 9,64. Порошкообразный полимер подвергают прессоваиию в инертиой атмосфере прп температуре 350-420°С и удельном давлепии 600-1000 кг/см. По даппым термомехапических испытаний пезначнтельная деформация обнаруживается при 370°С. После прессования полимер не растворяется в концентрированной серной кислоте. По данным динамического ТГА полимер начппает разрушаться прп 500°С.

Таким образом, данное изобретение приводит к получению полихипоксалннов, которые после переработки в изделия имеют повышенную деформационную теплостойкость при полном сохранении высокой термостойкости, характерной для линейных полпхипоксалппов, и изделия из которых способпы длптельпо работать в весьма жестких температурных условпях.

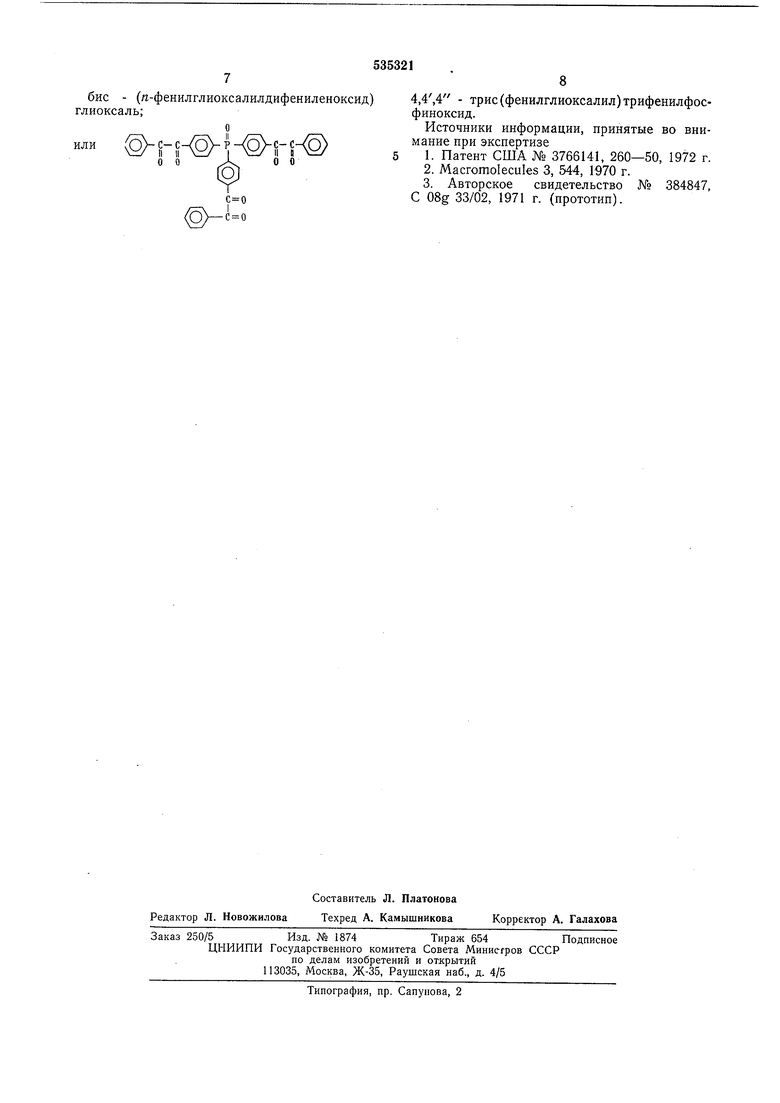

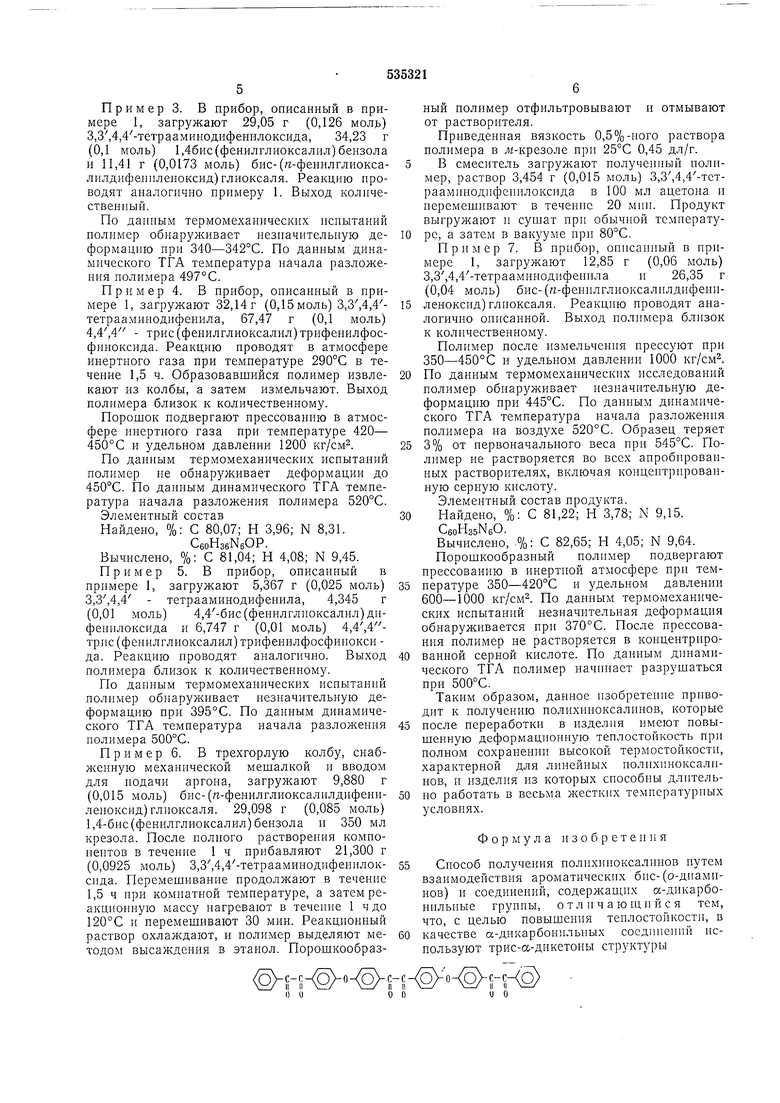

Формула изобретения

Способ получения полпхипоксалинов путем взаимодействия ароматических бис-(о-диаминов) Н соединений, содержащих а-дикарбоппльные группы, о т л н ч а ю щ п и с я тем, что, с целью повышения теплостойкости, в качестве а-дикарбонильиых соединений используют трис-а-дикетоны структуры

/OVc-c

±У II II I) U 7 бис - (rt-фенилглиоксалилдифениленоксид) глиоксаль; о игти SVc-r-/nVp-( I ::V и л Ni:i/5 8 4,4,4 - трис(фенилглиоксалил)трифенилфосфиноксид. Источники информации, принятые во внимание при экспертизе 1. Патент США № 3766141, 260-50, 1972 г. 2.Macromolecules 3, 544, 1970 г. 3.Авторское свидетельство № 384847, С 08g 33/02, 1971 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| 1,3,5-Трис(фенилглиоксалил)бензол в качестве мономера или сомономера для синтеза термореактивных полифенилхиноксалинов | 1989 |

|

SU1731769A1 |

| АЗОТСОДЕРЖАЩИЕ ПОЛИМЕРЫ В КАЧЕСТВЕ ТЕРМО- И ТЕПЛОСТОЙКИХ МАТЕРИАЛОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1979 |

|

SU751059A1 |

| Сополифенилхиноксалинонафтоиленбензимидазолы в качестве тепло- и термостойких материалов и способ их получения | 1979 |

|

SU786291A1 |

| Способ получения полифенилхиноксалинонафтоиленбензимидазолов | 1976 |

|

SU677434A1 |

| Способ получения сополибензимидазолофенилхиноксалинов | 1977 |

|

SU702035A1 |

| П-фенилглиоксалилбензаминопроизводные как мономеры для синтеза полиамидофенилхиноксалинов | 1978 |

|

SU789496A1 |

| Способ получения полиамидофенилхиноксалинов | 1976 |

|

SU739078A1 |

| Способ получения полифенилхиноксалинов | 1977 |

|

SU735606A1 |

| Способ получения полиимидов | 1972 |

|

SU475376A1 |

| Способ получения азотсодержащих полимеров | 1980 |

|

SU860487A1 |

Авторы

Даты

1976-11-15—Публикация

1975-05-16—Подача