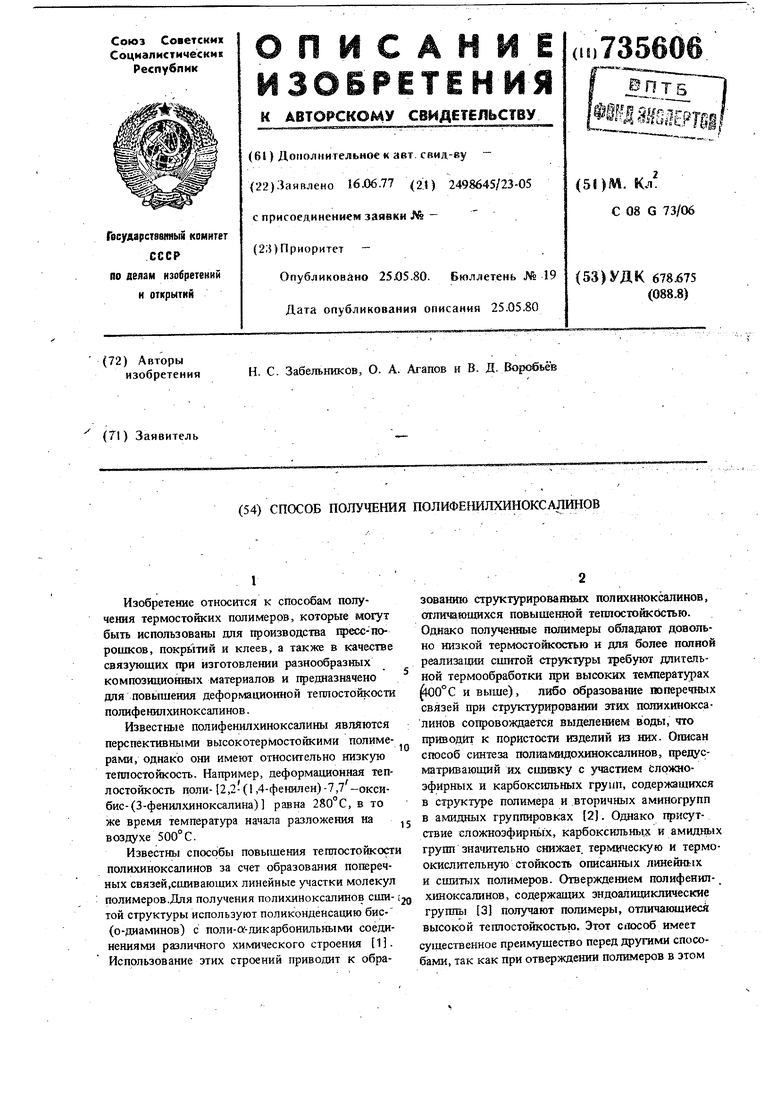

Изобретение относится к способам получения термостойких полимеров, которые могут быть использованы для производства пресс-порошков, покрытий и клеев, а также в качестве связующих 1ФИ изготовлении разнообраз№1Х композиционных материалов и предназначено для повь1шения деформационной теплостойкости полифенилхиноксалинов. Известные полифенилхиноксалины являются перспективными высокотермостойкими полимерами, однако они имеют относительно низкую теплостойкость. Например, деформационная теплостойкость поли- 2,2- (1,4-фeнилeн)-7,7-oкcибиc-(3-фeншlxинoкcaлинa) равна 280°С, в то же время температура начала разложения на воздухе 500°С. Известны способы повышения теплостойкости полихиноксалинов за счет образования поперечных связей,сшивающих линейные участки молекул полимеров.Для получения полихиноксалинов сшитой структуры используют поликонденсацию бис(о-диаминов) с поли-а-дикарбонильными соединениями различного химического строения 1. Использование этих строений приводит к образеванию структурированиых попихиноксалинов, отличаюшихся повышенной теплостойк{)стью. Однако полученные полимеры обладают довольно низкой термостойкостью и для более полной реализации сшитой структуры требуют длительной термообработки Щ)и высоких температурах 0°С и выше), либо образование поперечных связей при структурироваюш этюс полихиноксалинов сопровождается выделением воды, что приводит к пористости изделий из них. Описан способ синтеза полиамидохиноксалинов, сфедусматрквающий их сплшку с участием сложноэфирных и карбокс1тьных групп, содержащихся в структуре полимера и .вторичных аминогрупп в амидных группировках 2. Однако присутствие сложноэфир1шх, карбоксильные и амидиых групп значительно снижает, термическую и термоокислительную стойкость описанных линейних и сшитых полимеров. Отверждением полифенилхиноксалинов, содержащих зндоалициклические группы 13} получают полимеры, отличающиеся высокой теплостойкостью. Эт;от слособ имеет ущественное преимущество перед другими спосоами, так как при отверждении полимеров в этом 373 ШучЁёйё ЖШелйются низкомолекулярные продукты, приводящие к ббразованию густот в готовых изделиях . Однако Изделия, полученные Яйпймеров не могзт длительно эксплуатироваться при температурах вЫше 280°С из-за низкой термической устойчивости аяициклических группировок. - - - - - . . Известен способ получения полифенилхиноксалинов, содержащих скрытые сшивающие группы, поликонденсациен ароматических бис-(о: -диаминов) с бис- (одикарбонильными) соединенйями, содержащими в качестве -заместителей ло дае сшивающие группы, нагфимер, п,п-оксибис- (п-цианрбешилом):

Этот способ позволяет устранить термопластичность ;n|iHBbicoKHX температурах, присущую линейным полифенилхкноксалинам. Повьгшейие теплостойкости в этом случае достигается бла1ч)дар1й1 рёаквдям меж- и внутримоле1 улярной тфймёризации сшивающих групп, таких как -CN или -OCN, 1фоисходящей ири TepMoo6pa6otke полученных линейных полимеров 4. ТТреимуuiecTBOM способа «голяется то, что с давка лине йнь1хп6лифенйя сйнокШлИнОвпрЬйсхддкт без выделения каких-либо летучих продуктов.

Однако при синтезе линейных полифеяйл син6ксаПинов необходимо щзоявлять особое вни щнйе и осторожности,так кик вьзмь кнб прежде в ём нкое С1ЁМ1ва1ше и разветвление полимеров, в результате Jero их растворы становятся предёльнб густыми и непригодными для переработки. Опасность преждевременного гелеобразовайкй; можно СНИЗИТЬ, если в реакции исполъзбвйь менее чистые исходные вещества, или Жрушйть стехйометрическое соотношение мономеров Однако в этом случае ухудщаются механические свойства и термоокиспительная стойкость полимеров. Большая концентрация сшивающих групп исключает их полную конверсию в процессе отверждения из-за резйого всй|растйния стерических и диффузионных затруднений после первых же актов взаимодействия этих групп, что приводит к дефектности полимерной Сетки и бтрШаТёльно сказьшается на длительности работы полимера при повышенных температурах увеличения конверсии сшивающих грутш полифенилхйноксалиной приходится проводить

термообработку при крайне высоких температурах (до 450°С) в инертнойатмосфере. Кроме того, полимеры, синтезированные на основе циансодержащих тетракетонов, имеют более высокую температуру размягчения, чем а}алогичные полимеры, не содержащие нитрильных групп, и поэтому требуют более высоких температур переработки. Таким образом, необходимость применения специальных мономеров, сложности синтеза полимеров и необходимость формования изделий при весьма высоких температурах ограничивают возможности широкого применения полученных полимеров.

Цеяью Изобретения является получение полифешлхиноксалинов, способных образовывать стабильные высококонцентрированные растворы, перерабатьШаться при температурах ниже 300°С с образованием пблимерных материалов повышенной теплостойкости и стойкости к дей- , ствию растворителей.

Для достижения зтой цели предлагается поликонденсацию бис-(о-диаминов) с бис-(адикетонами) провоДить при температуре 20200°С в течение 0,5-5 час с образованием полимеров, имеющих о-Динамичньте концевые группы, после чегок раствору полимера прибавляют соединение, выбранное из группы, содержащей 4-циаНобензил, 4-цианатобензил, 4-этилбензил и процесс ведутпри температуре 20-150°Св течение 0,5-3 час.

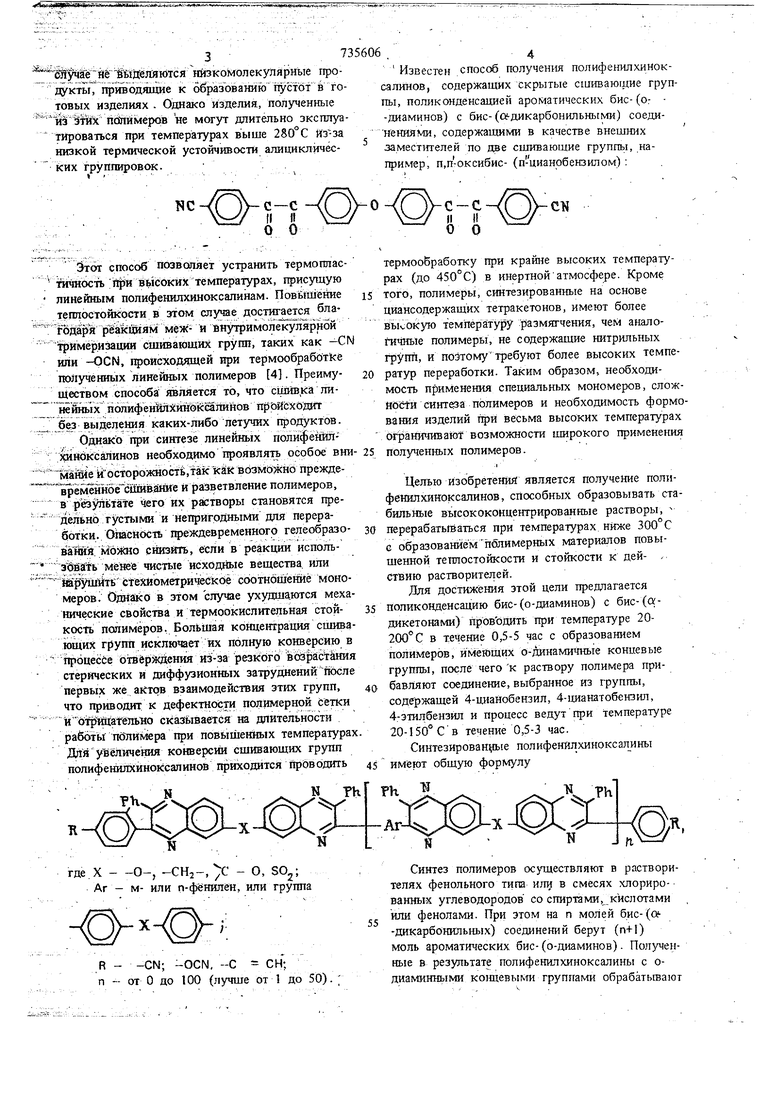

Синтезированщ 1е полифенйлхиноксал ины имеют общую формулу

где X - -0-, -CHj-,) - О, SOj; Аг - м- или п-фенилен, или группа

R - -CN; OCN, -С СН;

п - от О до 100 (лучше от 1 до 50).

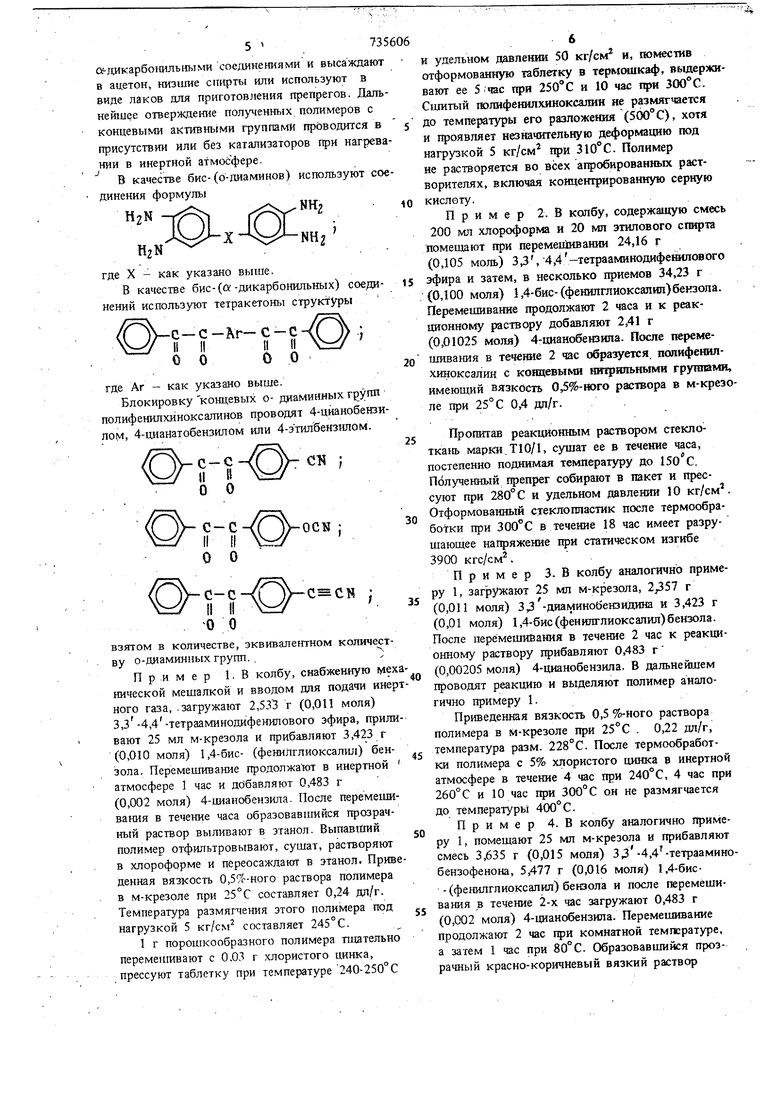

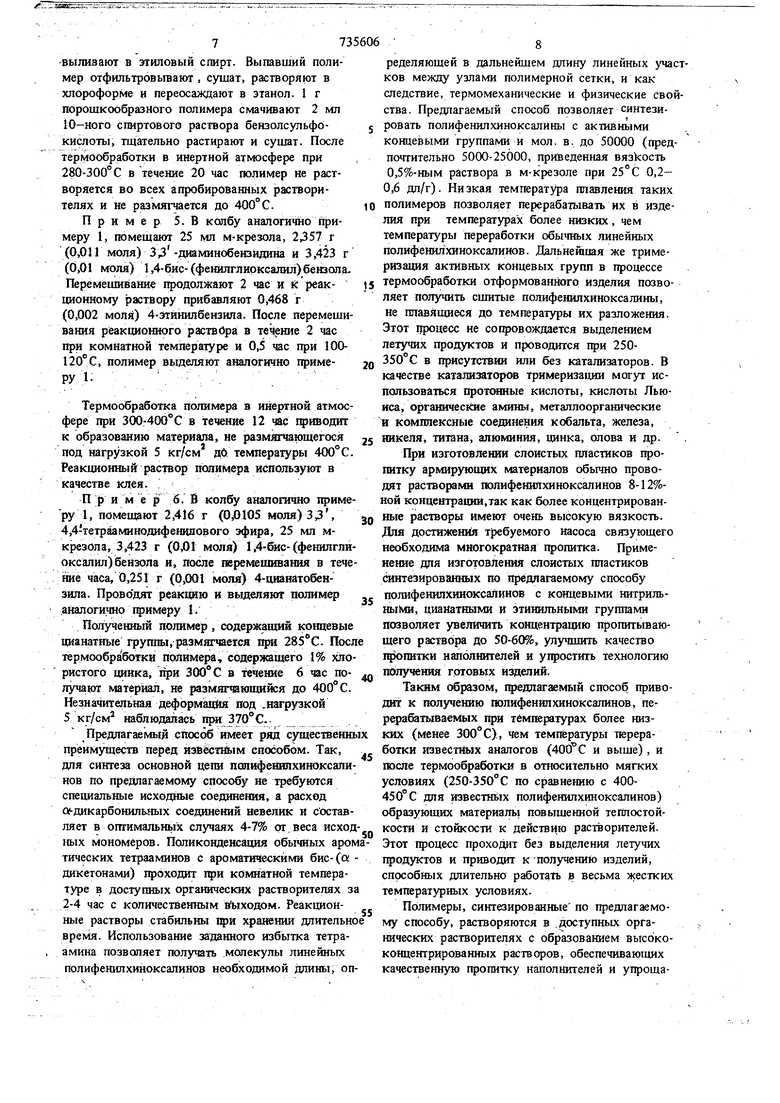

Синтез полимеров осуществляют в растворителях фенольного типа или в смесях хлорированных углеводородов со спирта мн, кислота ми или фенолами. При этом на п молей бис-(О -дикарбонильнь х) соединений берут (п+1) моль ароматических бис-(о-диаминов). Полученные в результате полифенилхиноксалины с одиаминнь ми концевыми группами обрабатывают 5 7 0 -дакарбо1щльными соединениями и высаждаю в ацетон, низшие спирты или используют в виде лаков для приготовления препрегов. Дал нейшее отверждение полученных полимеров с концевыми активньгми группами проводится в присутствии или без катализаторов при нагрев нии в инертной атмосфере. В качестве бис- (о-диаминов) используют со динения формулы ынг где X - как указано выше, В качестве бис- (а -дикарбонильных) соединений используют тетракетоны структуры где Аг - как указано выше. Блокировку концевых о- диаминных групп полифенилхиноксалинов проводят 4-цйанобензи лом, 4-цианатобензилом или 4-этш1бензилом. ; взятом в количестве, эквивалентном количеству о-диаминных групп. Пример 1. В колбу, снабженную мех нической мешалкой и вводом для подачи инер ного газа, .загружают 2,533 г (0,011 моля) 3,3 -4,4-тетрааминодифенкпового эфира, прили вают 25 мл м-крезола и прибавляют 3,423 г (0,010 моля) 1,4-бис- (фениЛглиоксалил) бензола. Перемешивание продолжают в инертной атмосфере 1 час и добавпяют 0,483 г (0,002 моля) 4-цианобензила. После перемеши вания в течение часа образовавшийся прозрачный раствор выливают в этанол. Выпавт гай полимер отфильтровывают, сушат, растворяют в хлороформе и пёреосаждают в этанол. Приве денная вязкость 0,57о-ного раствора полимера в м-крезоле при 25°С составляет 0,24 дп/г. Температура размягчения этого полимера под нагрузкой 5 кг/см ссх;тавляет 245°С. 1 г порошкообразного полимера тиительно переме1пивают с 0.03 г хлористого цинка, прессуют таблетку при температуре 240-250°С . И удельном давлении 50 кг/см и, поместив отформованную таблетку в термошкаф, выдерживаня ее 5 «шс при 250°С и 10 час при 300°С. Сшитый шлифенилхяноксалин не размягчается до температурь его разложения (500°С), хотя и проявляет незначительную деформацию под нагрузкой 5 кг/см при . Полимер не растворяется во всех атфобнрованных растворителях, включая концентрированную серную кислоту. Пример 2. В колбу, содержащую смесь 200 мл хлороформа и 20 мл этилового спирта помешают при перемешивании 24,16 г (0,105 моль) 33, 4,4-тетрааминодафенилового эфира и затем, в несколько приемов 34,23 г (0,100 моля) 1,4-бис-(фештглиоксалил)бензопа. Перемешивание продолжаяя 2 часа и к реакционному раствору добавляют 2,41 г (0,01025 моля) 4-цианобензипа. После перемешивания в течение 2 час образуется попифенилхиноксалин с концевыми ни нльными грунтами, имеющий вязкость 0,5%-1юго раствора в м-крезопе при 25°С 0,4 дл/г. Пропитав реакционным раствором стеклоткань марки.Т10/1, супгат ее в течение часа, постепенно поднимая температуру до . Пблученный препрег собирают в пакет и прессуют при 280° С и удельном давлении 10 кг/см. Отформованный стеклопластик после термообработки при 300° С в течение 18 час имеет разрушающее напряжение при статическом изгибе 3900 кгс/см Пример 3. В колбу аналогично примеру 1, загружают 25 мл м-крезола, г (0,011 моля) ЗЗ-диаминобензидина и 3,423 г (0,01 моля) 1,4-бис(фенипглиоксалил)беНзола. После перемешивания в течение 2 час к реакционному раствору прибавляют 0,483 г (0,00205 моля) 4-цианобензила, В дальнейшем проводят реакцию и выделяют полимер аналогично примеру 1. Приведенная вязкость 0,5 %-ного раствора полимера в м-крезоле при 25°С . 0,22 дл/г, температура разм. 228°С. После термообработки полимера с 5% хлористого цинка в инертной атмосфере в течение 4 час при 240°С, 4 час при 260°С и 10 час при 300°С он не размягчается до температуры 400°С. Пример 4. В колбу аналогично примеру 1, помещают 25 мл м-крезола и прибавляют смесь 3,635 г (0,015 моля) 33 4,4-тетрааминобензофенона, 5,477 г (0,016 моля) 1,4-бис-(фенилгпиоксалил) бензола и после перемешивания в течение 2-х час загружают 0,483 г (0,002 моля) 4-цианобензила. Перемешивание продолжают 2 час прк комнатной температуре, а затем 1 час при 80°С. СЙразовавшийся прозрачный красно-коричневый вязкий раствор 773 выливают в этиловый спирт. Выпавший полимер отфильтровывают , сушат, растворяют в хлороформе и переосаждают в этанол. 1 г порошкообразного полимера смачивают 2 мл iO-Horo спиртового раствора бензолсульфокислоты, тщательно растирают и сушат. После термообработки в инертной атмосфере при 280-300° С в течение 20 час полимер не растворяется во всех апробированных растворителях и не размягчается до 400°С. Пример 5. В колбу аналогично примеру 1, помешают 25 мл м-крезола, 2357 г (0,011 моля) ЗЗ-Диаминобензидина и 3,423 г (0,01 моля) 1,4-бис-(фенилглирксалил) бензола. Перемешивание продолжают 2 час и k реакиконному раствору прибавляют 0,468 г (0,002 моля) 4-этйнилбензш1а. После перемешивания реакционного раствйри в течение 2 час при комнатной температуре и 0,5 час при 100120°С, полимер выделяют аналогично примеруI- ; Л , Термообработка полимера в инертной атмосфере при 300-400С в теч№ие 12 час приводит к образованию материала, не размягчающегося под нагрузкой 5 кг/см д6 температуры 400°С. Реакционный раствор полимера используют в качестве клея. П р им ер 6. В колбу аналошчно примеру 1, помешают 2,416 г (ОД) 105 моля) 3,3, 4,4-тетрааминодифенииового эфира, 25 мл мкрезола, 3,423 г (0,01 моля) 1,4-бис-(фешшглиоксапил)|5ензола и, шеле перемешивания в тече ние часа, 0,251 г (0,001 моля) 4-цианатобензила. Проводят реакцию и выделяют полимер аналогично примеру I. Полученный полимер , содержащий концевые цианатные группы, разметчается при 285°С. Посл термообработки полимера, содержащего 1% хлористого цинка, при 300° С в течение 6 час получают материал, ие размягчающийся до 400°С. Незначительная дeфopмiaI под .нагрузкой 5 кг/см наблюдалась щ« 370° С. Предлагаемый способ имеет ряд сзгщественны преимуществ перед способом. Так, для синтеза основной цепи попифешшхиноксалинов по предлагаемому способу не требуются специальные исходные соединения, а расход «дикарбониль ных соединений невелик и составляет в оггтимальнь1х случаях 4-7% от. веса исход ных мономеров. Поликонденсация обычных аром тических тетрааминов с ароматическими бис-(а дикетонами) проходит комнатной температуре в доступных органических растворителях з 2-4 час с количественным вfыxoдoм. Реакционные растворы стабильны ври хранении длительно время. Использование заданного избытка тетраамина позволяет получать молекулы линейных полифенштхиноксалинов необходимой длины, оп ределяюшей в дальнейшем длину линейных частков между узлами полимерной сетки, и как следствие, термомеханические и физические свойства. Предлагаемый способ позволяет синтезировать полифенилхиноксалины с актавнь1ми концевыми группами и мол. в. до 50000 (предпочтительно 5000-25000, приведенная BH3kocTb 0,5%-ным раствора в м-крезоле при 25° С 0,20,6 дл/г). Низкая температура плавления таких полимеров позволяет перерабатывать их в изделия при температурах более низких, чем температуры переработки обычных линейных полифенилхиноксалинов. Дальней1иая же тримеризация активных концевых групп в процессе термообработки отформованного изделия позволяет получить сшитые полифенилхиноксалины, не плавящиеся до температуры их разложения. Этот цроцесс не сопровождается выделением летучих продуктов и проводится при 250350°С в присутствии или без катализаторов. В качестве катализаторе тримеризации могут использоваться протонные кислоты, кислоты Льюиса, органичес ие амины, металлоорганические и комплексные соединения кобальта, железа, никеля, титана, алюминия, цинка, олова и др. . При изготовлении слоистых пластиков пропитку армирующих материалов обычно проводят растворами полифенилхиноксалинов 8-12%ной концентрации, так как более концентрированные растворы имеют очень высокую вязкость. Для достижения требуемого насоса связующего необходима многократная пропитка. Применение для изготовления слоистых пластиков синтезированных по предлагаемому способу полифенилхиноксалинов с концевыми нитрильныМи, циаматными и этииильными группами позволяет увеличить кощентрацию пропитывающего раствора до 50-60%, улучшить качество щюпитки наполнителей и у1фостить технологию получения готовых изделий. Таким образом, гфедлаггюмый способ приводит к получению голифенилхиноксалинов, перерабатываемых щ)и температурах более низких (менее 300°С), чем температуры переработки известных аналогов (40d°C и выше), и дасле термообработки в относительно мягких условиях (250-350°С по сравнению с 400450° С для известнь1х полифенилхииоксалинов) образующих материаль повышенной теплостойкости и стойкости к действцю растворителей. Этот iqjouecc проходит без выделения летучих продуктов и приводит к получению изделий, способных длительно работать в весьма жестких температурных условиях. Полимеры, синтезированные по предлагаемому способу, растворяются в доступных оргагаческих растворителях с образованием высококонцентрированных растворов, обеспечивающих качественную пропитку наполнителей и упрощающих технологию изготовления композиционных материалов.

Формула изобретения

Способ получения полифенилхнноксалинов путем поликонденсации ароматических бис(о-диаминов) с бис-(а -дикетонами), с последующей термоообработкой, отличающийся тем, что, с целью создания полифенилхнноксалинов, скособных образовывать стабильные высококсящемгфированные растворы и перерабатьшаться при температурах ниже . 300° С с образованием в щюцессе термообработки лолимерНых материалов повыщенной теплостойкосш и стойкостН к действию раствортелей, поликонденсацню 1фоводяпг при температуре

20-200 С в течение 0,5-5 час с образованием полимеров, имеющих о-диакшнные концевые группы, а затем к раствору полимера прибавляют соединение, выбранное из группы, содержащей 4-цианобеюил, 4-цианатобензил, 4-этилбензил и процесс ведут при температуре 20ISO C в течение 0,5-3 час.

Источники информации, прииятые во внимание при экспертизе

ЬПатент США № 3509097, кл. , опублик. 1970.

2.Патеит США N 3804807, кл. 260-65, опубЛик. 1974.

3.Патент США N 3905941, кл. 260-47, ог тблик. 1975.

4.Пагеит США N 3852243,

кл. 260-50, опублик. 1974 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полихиноксалинов | 1978 |

|

SU763375A1 |

| АЗОТСОДЕРЖАЩИЕ ПОЛИМЕРЫ В КАЧЕСТВЕ ТЕРМО- И ТЕПЛОСТОЙКИХ МАТЕРИАЛОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1979 |

|

SU751059A1 |

| Способ получения полихиноксалинов | 1975 |

|

SU535321A1 |

| Способ получения полихиноксалинов | 1978 |

|

SU749856A1 |

| Способ получения полиамидофенилхиноксалинов | 1976 |

|

SU739078A1 |

| АЗОТСОДЕРЖАЩИЕ ПОЛИМЕРЫ В КАЧЕСТВЕ ТЕПЛО- И ТЕРМОСТОЙКИХ МАТЕРИАЛОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1979 |

|

SU784301A1 |

| Бис-(аценафтенхинонокси)-арилены в качестве мономеров для теплостойких пленко- и волокнообразующих полихиноксалинов | 1976 |

|

SU653249A1 |

| 1,3,5-Трис(фенилглиоксалил)бензол в качестве мономера или сомономера для синтеза термореактивных полифенилхиноксалинов | 1989 |

|

SU1731769A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДОВ | 1972 |

|

SU424867A1 |

| СПОСОБ ПОВЕРХНОСТНОГО СШИВАНИЯ ПОЛИМЕРНЫХ ЧАСТИЦ | 2014 |

|

RU2671508C2 |

Авторы

Даты

1980-05-25—Публикация

1977-06-16—Подача