(54) СПОСОБ ПОЛУЧЕНИЯ СОПОЛИБЕНЗИМИДАЗОЛОФЕНИЛХИНОКСАЛИНОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полихиноксалинов | 1975 |

|

SU535321A1 |

| Способ получения азотосодержащих полиариленгетероциклов | 1974 |

|

SU520377A1 |

| П-фенилглиоксалилбензаминопроизводные как мономеры для синтеза полиамидофенилхиноксалинов | 1978 |

|

SU789496A1 |

| Способ получения полиимидов | 1972 |

|

SU475376A1 |

| АЗОТСОДЕРЖАЩИЕ ПОЛИМЕРЫ В КАЧЕСТВЕ ТЕРМО- И ТЕПЛОСТОЙКИХ МАТЕРИАЛОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1979 |

|

SU751059A1 |

| АЗОТСОДЕРЖАЩИЕ ПОЛИМЕРЫ В КАЧЕСТВЕ ТЕПЛО- И ТЕРМОСТОЙКИХ МАТЕРИАЛОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1979 |

|

SU784301A1 |

| Способ получения полифенилхиноксалинов | 1977 |

|

SU735606A1 |

| Способ получения полиамидобензимидазолов | 1985 |

|

SU1381948A1 |

| Бисацетилимиды ароматических тетракарбоновых кислот для получения высокомолекулярных соединений различной степени жесткости основной цепи | 1974 |

|

SU524794A1 |

| Способ получения полибензимидазолов | 1974 |

|

SU532608A1 |

1

Изобретение относится к области производства термостойких полимеров, находящих-примен.ение при изготовлеНИИ разнообразных композиционных материалов, покрытий, антифрикционных материалов, клеев, пленок и предназначено для повышения термостойкости сополибензимидазолохиноксалинов.

Известен способ получения сополибензимидазолохинокса.линрв путем конденсации .фениловых эфиров 3-глиоксалил- или 4-глиоксалилбензойной кислоты с 1,2,4,5-тетрааминобензоЛом, 3,3,4,4-тетрааминодифенилом или. 3,3, 4,4-тетрааминодифенилоксидом 1.

Также известен способ получения сополибензимидазолохиноксалинов путём конденсации йышеуказанных тетрааминов с 4-глиоксилилбензойной кислотой, 4-глиоксалилбензойной кислотой, 4-глиоксалилбензонитрилсм, амидом 4-глиоксалилбензойной кислоты, метиловым или фениловым эфирами 4-глиоксалилбензойной кислоты 2. , Однако известные сополимеры обладают относительно низкой стойкостью

к окислению при .повышенных температурах. Так, по данным динамического термогравиметрического на

5оздухе, эти сополимеры, в зависимости от. химического, строения, терякзт в массе при от 4 до 22%, при 5бО°С-45%, Столь значительная деструк ция сополимеров объясняется лег- .

KocTtro ,окисления при этих температуЕ)ах пиразинового цикла по СН-группе. Таким образом, низкая стойкость сополибензимадазо.лохиноксалинов к терпок иолительномув бздействик в значительной мере ограничивает возможности широкого применения полимеров .

Целью настоящего изобретения является повышение, стойкости сополибензимидазолохиноксалинов к термоокислительному воздействию и улучшение их растворимости.

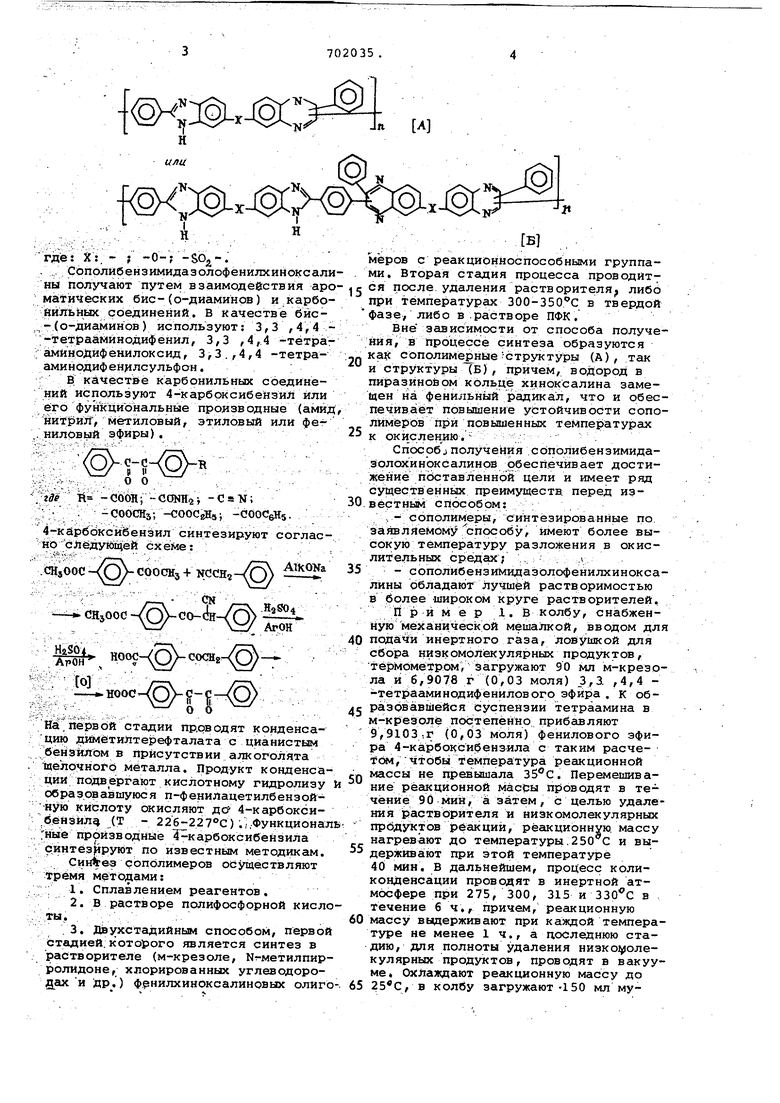

Для достижения этой цели предлагается синтезировать сополимер (сополибензимидазолофени.тгиноксалины) формулы

riies X:. - ; -0-; .

. .,. Сопблйбензимидазолофёнилхиноксалины получают путем взаимодеаствия арома;тйЧеских бис-(о-диаминрв) и карбойил:ьных соединений, В качестве бйс,-(о-диаминов) используют: 3,3,4,4 ;-тетраамйнодифенил, 3,3 ,4,.4 -тётрааминодифенилоксид, 3,3.,4,4 -тетрааминодифенилсульфон.;

: В качест1ве карбонильных соединений используют 4-карбрксибензий или его фуйкцйональные производные (амид, нитрил, метиловый, этиловый или фе. ниловый эфиры).

г Й -СООН; -CCINH2 -CaV;

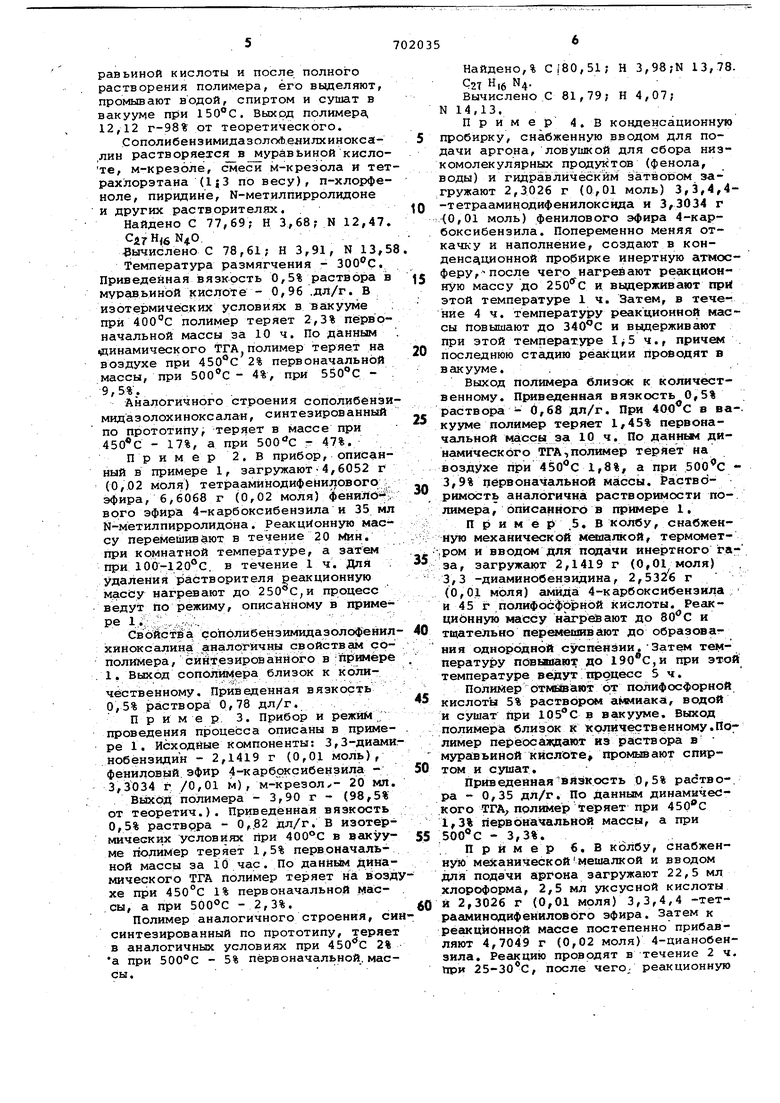

; -COOCHsV -COOC tts; -OOOC 4-карёоксиёенё1Ил синтезируют ноел ёдуйщёй схеме: :

.CHjOOC

CpOCHj И- NdCH-j

- СН500С

ноос- сосн, т

-.НООС

на.первой стадии проводят конденсацию дймётилтерефталата с цианистым бенЗиЛом в Присутствии алкоголята Целсэчногр металла. Продукт конденсации подвергают кислотному гидролизу и обра зов авшуюс я п-фенилацетилбензой ную кислоту окисляют до 4-карбокси;б,ензйл JT - 226 227°с) .;,ФункционаЛБ

Гныё производные 4-карбоксибензила синтёз)ируют по известным методикам. С и и ез с опЬлимеров ос уще.с тв л яют тремя методами: : 1. Сплавлением реагентов.

с ся после.удаления растворителя либо

при температурах ЗОО-ЗБО С в твердой

фазе, либо в.растворе ПФК.

Вне зависимости от способа получения, в процессе синтеза образуются как сополимё нае -структуры (А), так и структуры (в) , причем, водород в пиразиновом кольце хиноксалина замещен на фенильный радикал, что и обеспечивает повышение устойчивости сополимеров при повышенных температурах 5 к окис:лению..::

Способjполучения;сЬполибензимидазолохиноксалинов обеспечивает достижение пЪстав ленной цели и имеет ряд существенных преимуществ, перед изО.вёстным способрм:

.- сополимеры, синтезированные по. 31аявляемому спрсобу, имеют более высокую температуру разлозкения в окислительных срёдфс; ...:. .( 5 - сополибензимидазолофенилхиноксалины обладают лучшей растворимостью в более широком круге растворителей, Прим ер 1. В колбу, снабженнувэ мех аническ рй мёша лк ой, is в од ом дл я 0 подали инертного газа, ловушкой для сбора низкомолёкулярных продхт тов, тёрМРметром, Загружают 90 мл м-крезола и 6,9078 г (0,03 моля) 3,3. ,4,4 -тетрааминодиф|енилового эфира , К обс разовавшейся суспензии тетраамина в M-Kf e3OJie пРс;тепенно прибавляют 9,9103-.г (0,63 моля) фенилового эфира 4-карбоксибензила с таким расчете, чтобы температура реакционной массы не превышала 35°С. Перемешивание реакционной масры проводят в течение 90 мий, а затем, с целью удаления растворителя и низкомолекулярньос прбдхпстов Реакций, реакционную, массу нагревают до температуры 250 С и выдерживают при этой температуре 40 мин. В дальнейшем, процесс коликонденсации проводят в инертной атмосфере при 275, 300, 315 и в течение 6 ч., причем, реакционную 0 массу вьвдерживают при каждой температуре не менее 1 ч., а последнюю стадию, для полноты удаления низко1 олекулярных прод1 тов, проводят в вакууме. Охлаждают регькционную массу до 5 , в колбу загружают-150 мл муравьиной кислоты и после полного растворения полимера, его выделяют, промывают водой, спиртом и сушат в вакууме при . Выход полимера, 12,12 г-98% от теоретического.

СополибензимидазолоЛеиилхинокса- 5 ,лин растворяется в уравЬинрй кислоте, м-крезоле, смеск м-крезола и тетрахлорэтана (Ii3 по весу), п-хлорфеноле, пиридине, N-метилпирролидоне и других растворителях.10

Найдено С 77,69; Н 3,68; N 12,47.

CirH|6N40.

вычислено С 78,61; Н 3,91, N 13,58.

Температура размягчения - . Приведенная вязкость 0,5% раствора в 5 муравьиной кислоте - 0,96 .дл/г. В изотермических условиях в вакууме : при 400°С полимер теряет 2,3% первоначальной массы за 10 ч. По данным динамического ТГА,полимер теряет на 20 воздухе при 2% первоначальной массы, при 500°С - 4%, при 550С - : 9,5%-..;

Аналогичного строения сополиббнзимидазолохиноксалан, синтезированный - по прототипу, теряет в массе при - 17%, а при г 47%.

Пример 2. в прибор, опис нный в примере 1, загружают-4,6052 г (0,02 моля) тетраамйнодифенилового

эфира, 6,6068 г (0,02 моля) фенило- вpro эфира 4-карбоксибензйла и 35 мл Ы-метилпирролидона. Реакционную массу перемешивают в течение 20 Мин. при комнатной температуре, а затем При 100-120°G, в течение 1 ч. Для35

удаления растворителя реакционную масСу нагревают до ,и процесс ведут по режиму, описанному в примере 1 .

Свойства сополибензимидазолофенил- 40 хиноксалина аналогичны свойствам о- : полимера, сйнтезированйого вПримере / 1, Выход сойОЯймера близок к количественному. Приведенная вязкость.0,5% раствора 0,78 дл/г.

П р и м е р. 3. Прибор и режим ; проведения процесса описаны в примере 1. Исходные компоненты: 3,3-диаминобензидин - 2,1419 г (0,01 моль), фенйловый эфир 4-карбрксибензила - 50 3,3034 г /0,01 м), м-крезол/- 20 МЛ.

ВыХСрД полимера - 3,90 г - (98,5% от теоретйч.). Приведённая вязкость 0,5% раствора - О,.82 дл/г. В изотермических условиях при 400°С в вгисуу- 55 ме полимер теряет 1,5% первоначальной массы за 10 час. По данным Динамического ТГА полимер теряет на Bi03духе при 450°С 1% первоначальной мае- . сы, а при 500°С - 2,3%.60

Полимер аналогичного строения, сийсинтезированный по прототипу, теряет в аналогичных условиях при 2% а при - 5% первоначальной, массы.

Найдено,% С 80,51; Н 3,98;N 13,78 С2Т Н,б N4.

Вычислено С 81,79; Н 4,07; N 14,13.

Прим ер 4. В конденсационную пробирку, снабженную вводом для подачи аргона, ловушкой для сбора низкомолекулярных проду1 тов (фенола, воды) и гидра1ВлйчёскйМ затвотэом загружают 2,3026 г (0,01 моль) 3,3,4,4-тетрааминодифенйлоксида и 3,3034 г (0,01 моль) фениловofo эфира 4-карбоксибензила. Попеременно меняя откачку и наполнение, создают в конденс ционной пробирке ййертную атмосферу,-после чего нагревают реакционную массу до и вьщерживают при этой температуре 1 ч. Затем, в течейие 4 ч. температуру реакциойной массы повышают до и выдерживают при этой температуре ч., причем последнюю стадию реакций пройодят в вакууме..

Выход полимера близок к количественному. П|жведенная вязкость 0,5% раствора - 0,68 дл/г. При в ва кууме полймер теряет 1,45% первоначальной массы за 10 ч. По данйым динамйческого ТГА,полймер теряет на воздухе при 1,8%, а при 3,9% первоначальной массы. Растворимость аналогична растворимости полимера, описанного в примере 1.

При м е р .5. В колбу, снабженную механической М«иагасой, термомет,ром и вводом Для лодачй инертного газа, загружают 2,1419 г (0,01умоля) 3,3 -диаминобензйдина, 2,5326 г (0,01 мол я) амйД а 4 -к арб ок с ибе н з ила и 45 г полифосфр1Рн6й кислоты. Реакцибнную массу нагревают до и тщательно першхеьщв ают до образсшания однорбдной суспейзйи. Затем температуру повышают до 190®С,и при этой температуре эеДутГпродесс 5ч.

ПолйМеротмйвают О|Т полифосфорной кислоты 5% раствором аМмиака, водой и сушат при в вакууме. Выход полимера близок к «оличественйому.По лймер переосаадо( из раствора в муравьиной кислоте промывают спиртом и сушат.

Приведеннаявяёкость 0,5% раство-. ра - 0,35 дл/г. По Данным динамического ТГА, прлймер теряет при 1,3% первоначальной массы, а при - 3,3%.

Пример 6. В колбу, снабженную механической мешалкой и вводом для подачи аргона загружают 22,5 мл хлороформа, 2,5 мл уксусной кислоты и 2,3026 г (0,01 моля) 3,3,4,4 -тетраамийодифейиловбго эфира. Затем к реакцйоннрй массе постепенно прибавляют 4,7049 г (0,02 моля) 4-цианобензйла. Реакцию проэрдят в течение 2 ч. При 25-30 С, после чего/ реакционную .массу нагружают до полного удаления растворителя. К остатку прибавляют 90 г полифосфорной кислоты и 2,, 3026 г (0,01 моля) з,3,4И-тетрааминодифенилового эфира. Реакцию пр водят при температуре в течение часа и при 200°С в течение 5ч. Полимер вьвделяют аналогично описанн му в примере 5. Приведенная вязкость 0,5% раство ра - 0,67 дл/г. По данным динамичес кого ТГА, полимер теряет на воздухе при ,450 С 2,2.% первоначальной массы а при - 4,3%. В вакууме при за 10 ч. потери массы составл ют 2,35%. Пример 7. В прибор, описан ный в примере 5, загружают 2,3026 г (0,01 моля) 3,3 ,4,4 -тетрааминодифёЙйлойого эфира, 2,5425 г . (0,01 моля) 4-карбоксибензила и 47 полифрсфорной кислоты. Реакцию проводят аналогично описанной в примере 5. Выход .полимера близок к количественному, приведенйая Sязйбсть 0,5% раствора т:..,. О, 6Q.дл/г. По данным .динамического ТГА, поЛйМер теряет на воздухе при . .2,5% первоначальной массы, пр 500«С - 4,8%.. Пример 8. В прибор, описан .ный в примере 4, загружают 2,3026 г (0,01 Моля) тетрааМйнодйфеНйлового эфира2,8230 (0,01 моля) этилового эфира 4-карбоксибензила. Реакцию про водят аналогично описанной в примере 4-.- .. - . -- ; Выход полимера близок к количественному, приведенная вязкость 0,5% раствЬра в муравьиной кислоте . 0,35 дл/г. По данным динамического ТГА, полимер теряет в массе при 450С 2,3%, при 500С - 4,6%. ; . П- р л м е р 9. Реакцию пройодят . а налогичнр/описанной в примере 8. Ис хЬдные.компоненты: 2,3026 г -( ( моля) тетраам.инодифенилоксида и 2,8230 г (0,01 моля) метилового эф ра 4-ка рбрК|Сйбенэйла. Выход полимера близок к количест венному. Приведенная вязкость 0,5% раствора в муравьиной кислоте 0,30 дл/г. По данным динамического ТГА, полимер теряет на воздухе при 2,4% первоначальной массы, при - 4,-6%. Таким образом, предлагаемый способ приводит к получению сополибензимидазолофенилхиноксалинов, обладающих повышенной растворимостью и стойкостью к окислительному воздействию при высоких температурах. Так, сополимер, синтезированный на основе 3,3 ,4,4 -тетрааминодифенилоксида и фенилового эфира 4-карбоксибензила теряет в массе, на воздухе при 2%, при 500°С - 4% (пример 1), в то время, как сополимер аналогичного строения, синтезированный по прототипу, теряет на воздухе при 17% первоначальной массы, а при 500°С - 47%. Сополимер, синтезированный на основе 3,3 f4,4 -тетрааминодифенила по заявляемому способу (пример 3), теряет в массе при 450°С - 1%, при 500 С - 2,3% (испытания проводились на воздухе), в то анало гичный полимер, но синтезированный по прототипу при 450с, теряет 2% первоначальной массы, а при 500С - 5%. Формула изобретения Способ получения сополибензимидазолофенилхиноксалинов реакцией ароматических бис- (о-диаминов) и карбонильных соединений, отличающ и и с и тем, что, с целью повышения стойкости сополимеров к термоокислительному воздействию и улучшения их растворимости, в качестве карбонильного соединения используют соедйнение,выб|)айное Из группы, содержамей 4-карбокСибёнзил, амид 4-карбоксибензина, метиловый эфир 4-карбоксибензила, этиловый эфир-4-карбоксибензила, фёниловый эфир 4-карбоксибензила, 4-цианобензйл. Источники информации, принятые BO внимание при экспертизе 1.J Meiin So4 Туапсе iM/f 4452, 1970. 2.Фра;нцузский патент 1556975, кл. С 08 33/00, опублик. 1969 (прототип) .

Авторы

Даты

1979-12-05—Публикация

1977-08-15—Подача