В предлагаемом штампе для рихтовки плоских изделий последнее, перед правкой, удерживается двумя рычагами, которые откидываются под действием пуансона пресса и возвращаются по окончании рабочего хода пресса в исходное положение, например, под действием собственного веса.

Изделие попадает на матрицу почти одновременно с ударом пуансона, предваряя его всего лишь на секунды, и сваливается после рихтовки благодаря собственному весу при подъеме пуансона вверх.

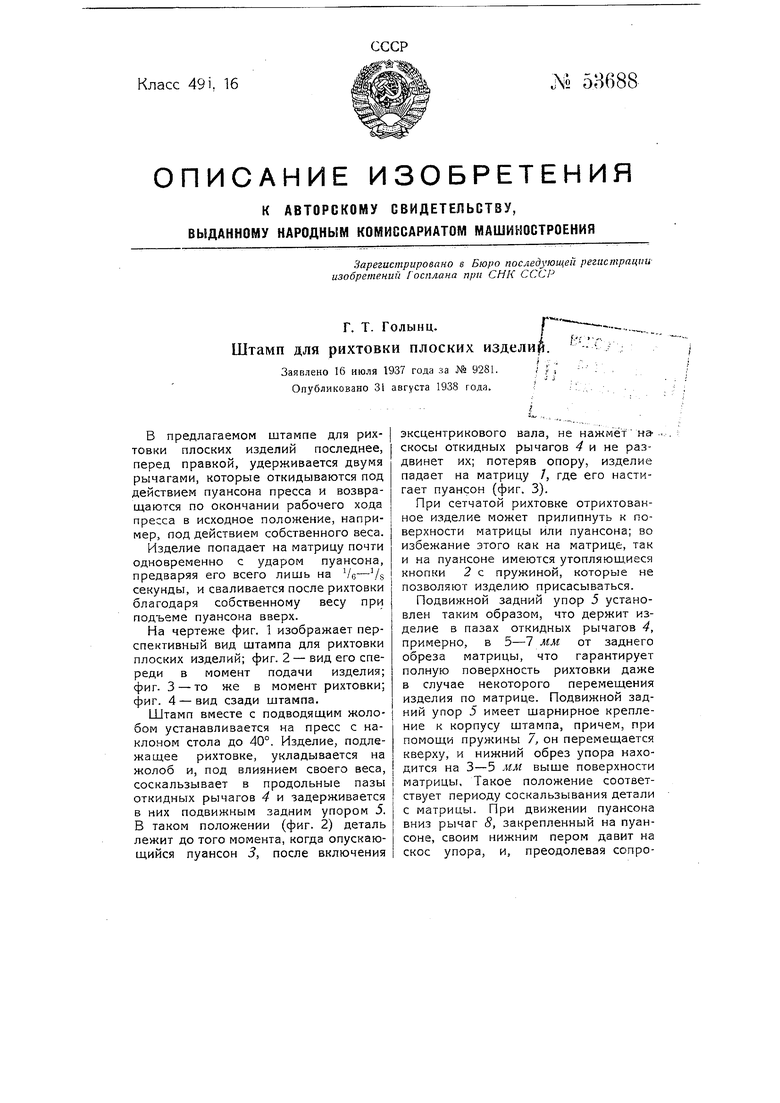

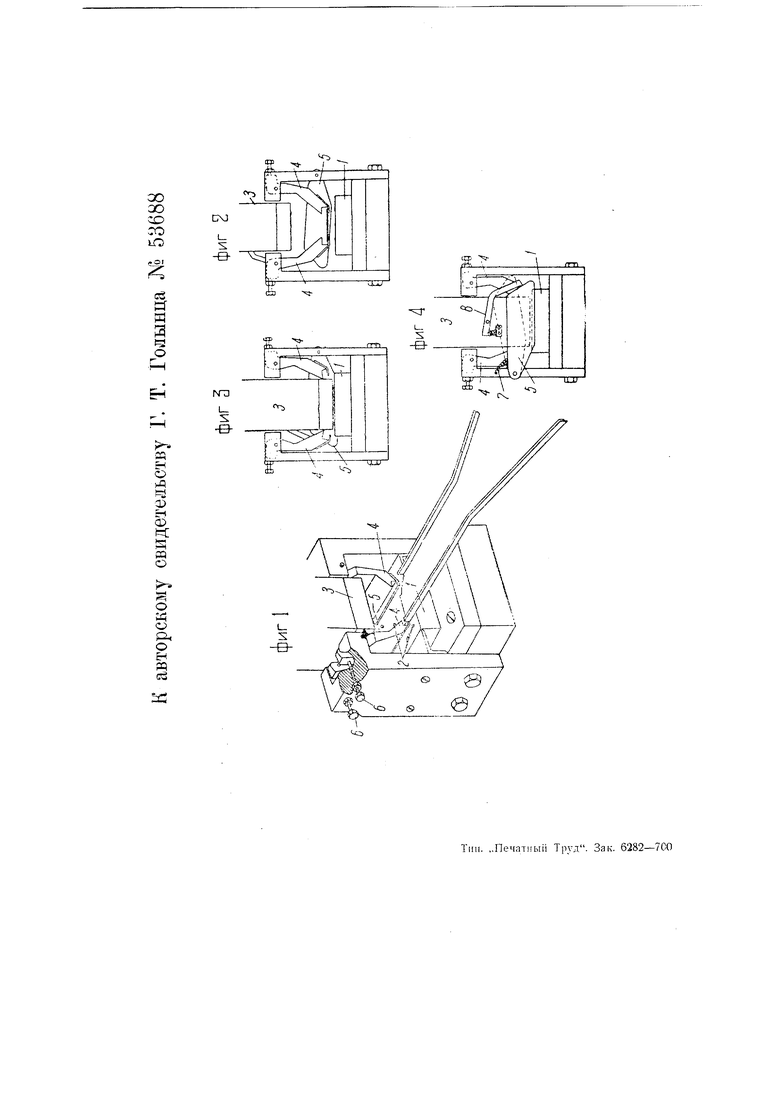

На чертеже фиг. 1 изображает перспективный вид штампа для рихтовки плоских изделий; фиг. 2 - вид его спереди в момент подачи изделия; фиг. 3 - то же в момент рихтовки; фиг. 4-вид сзади штампа.

Штамп вместе с подводящим жолобом устанавливается на пресс с наклоном стола до 40°. Изделие, подлежащее рихтовке, укладывается на жолоб и, под влиянием своего веса, соскальзывает в продольные пазы откидных рычагов 4 и задерживается в них подвижным задним упором 5. В таком положении (фиг. 2) деталь лежит до того момента, когда опускающийся пуансон 5, после включения

эксцентрикового вала, не нажмёт НЭ скосы откидных рычагов и не раздвинет их; потеряв опору, изделие падает на матрицу /, где его настигает пуансон (фиг. 3).

При сетчатой рихтовке отрихтованное изделие может прилипнуть к поверхности матрицы или пуансона; во избежание этого как на матрице, так и на пуансоне имеются утопляющиеся кнопки 2 с пружиной, которые не позволяют изделию присасываться.

Подвижной задний упор 5 установлен таким образом, что держит изделие в пазах откидных рычагов 4, примерно, в 5-7 мм от заднего обреза матрицы, что гарантирует полную поверхность рихтовки даже в случае некоторого перемещения изделия по матрице. Подвижной задний упор 5 имеет шарнирное крепление к корпусу штампа, причем, при помощи пружины 7, он перемещается кверху, и нижний обрез упора находится на 3-5 мм выше поверхности матрицы. Такое положение соответствует периоду соскальзывания детали с матрицы. При движении пуансона вниз рычаг 8, закрепленный на пуансоне, своим нижним пером давит на скос упора, и, преодолевая сопроCAJ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический станок для запрессовки металлических контактов на трубках неметаллических сопротивлений | 1939 |

|

SU65432A1 |

| Штамп последовательного действия | 1984 |

|

SU1196083A1 |

| Штамп для обработки деталей | 1988 |

|

SU1750803A1 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ ЗАГОТОВОК ИЗ ШТАМПОВ РАДИАЛЬНОЙ ШТАМПОВКИ | 1974 |

|

SU440200A1 |

| Устройство для обработки участков стенок полых осесимметричных изделий | 1985 |

|

SU1263400A1 |

| Штамп для изготовления деталей из листового материала путем гибки | 1975 |

|

SU1041191A1 |

| Штамп для изготовления коушей | 1990 |

|

SU1738436A1 |

| Автомат для напргссовки контактных выводов на цилиндрические корпуса пленочных сопротивлений | 1955 |

|

SU116782A1 |

| Штамп для разделительных операций | 1987 |

|

SU1509165A1 |

| Штамп для гибки штучных заготовок | 1984 |

|

SU1247123A1 |

Авторы

Даты

1938-01-01—Публикация

1937-07-16—Подача