1

Изобретение относится к области стеклоделия и может быть использовано для изготовления плоских изделий круглой формы, например иллюминаторов.

Известно устройство для формования

плоских стеклянных изделий на поверхности расплава металла. Это устройство вклчает ванну с расплавом металла, лоток для подачи порций стекломассы, графитовые формы без дна, которые располагают- ся на расплаве и соединены между собой скобами ij.

Недостатками этого устройства являются его громоздкость, а также сложность процесса выемки ффм из ванны и их уста новка для повторного использования, а также сложность удаления изделий из форм без их повреждения.

Наиболее близким к изобретению техническим решением является установка для изготовления полированных листов стекла, включающая ванну с расплавом металла, образованную коаксиально установленными внутренними и внешними стенками, питатель стекломассы и формыГ.

Недостатком этой установки является наличие форм и слол.ность перемещений форм по ванне,

Целью изобретения является обеспечение изготовления изделий круглой формы и повышение их качества,

Эта цель достигается тем, что внутренняя стенка ванны установлена с возмолсностью врашения от привода,

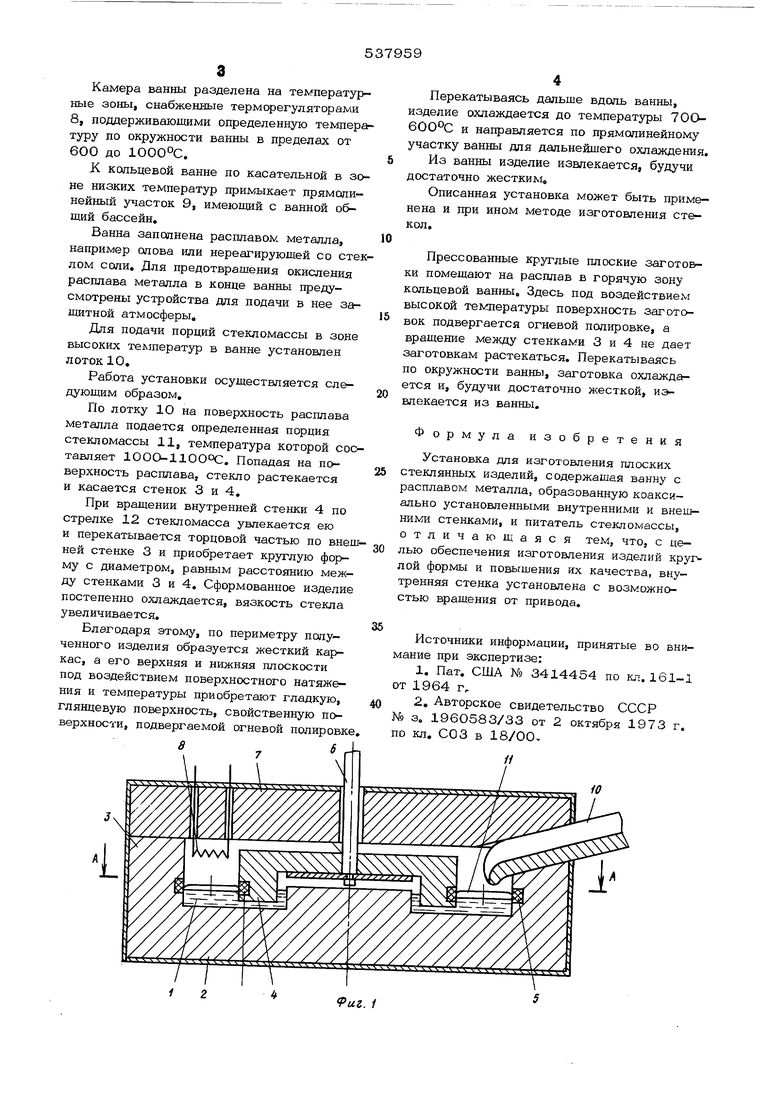

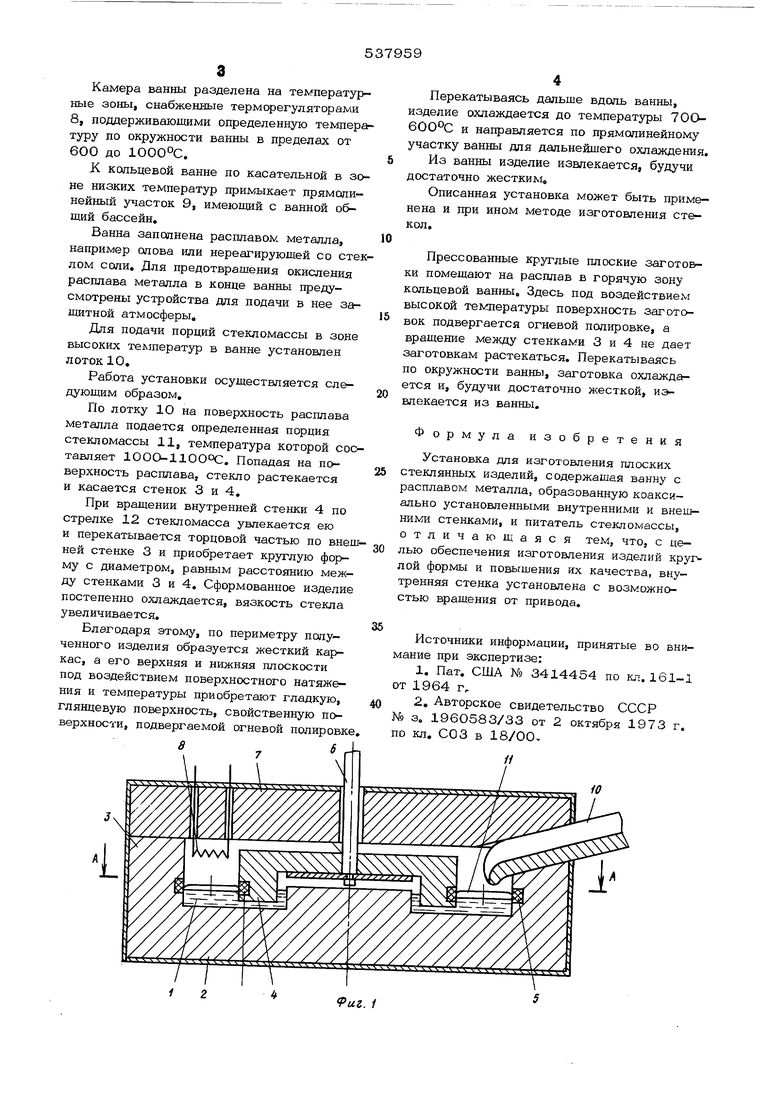

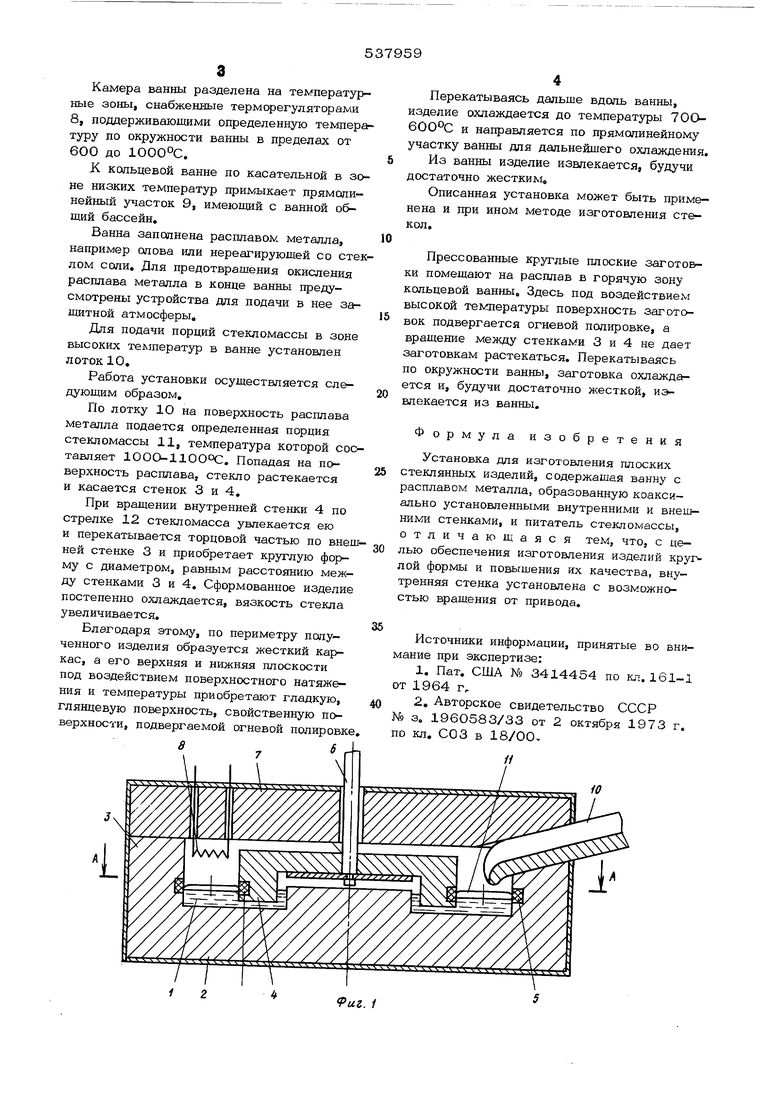

На фиг, 1 изображена предложенная установка: на фиг. 2 - разрез по А-А на фиг, 1,

Кольцевая ванна 1 содержит дно 2, наружную кольцевую стенку 3 и внутреннюю подвижную стенку 4,

Внутренние поверхности стенок 3 и 4 облицованы несмачиваюшимся стекломассой материалом, например графитом 5.

Кольцевая стенка 4 монтируется с помощью металлоконструкций по оси 6, выполненной с возможностью вращения, например, от электропривода (на рисунке не показан). Сверху ванна закрыта герметич ным сводом 7, Камера ванны разделена на температур ные зоны, снабженные терморегуляторами 8, поддерживающими определенную темпера туру по окружности ванны в пределам от 6ОО до 1000°С. К кольцевой ванне по касательной в зо не низких температур примыкает прямолинейный участок 9, имеюцщй с ванной общий бассейн. Ванна заполнена расплавом металла, например олова или нереагируюшей со сте лом соли. Для предотврашения окисления расплава металла в конце ванны предусмотрены устройства для подачи в нее защитной атмосферы. Для подачи порций стекломассы в зоне высоких температур в ванне установлен лоток 10, Ра&ота установки осуществляется следующим образом. По лотку 10 на поверхность расплава металла подается определенная порция стекломассы 11, температура которой сос тавляет 10ОО-110О°С, Попадая на поверхность расплава, стекло растекается и касается стенок 3 и 4. При вращении внутренней стенки 4 по стрелке 12 стекломасса увлекается ею и перекатывается торцовой частью по вне ней стенке 3 и приобретает круглую форму с диаметром, равным расстоянию между стенками 3 и 4, Сформованное изделие постепенно охлаждается, вязкость стекла увеличивается. Благодаря этому, по периметру полученного изделия образуется жесткий каркас, а его верхняя и нижняя плоскости под воздействием поверхностного натяжения и температуры приобретают гладкую, глянцевую поверхность, свойственную поверхности, подвергаемой огневой полировк 8,6 Перекатываясь дальше вдоль ванны, изделие охлаждается до температуры 70ОбОО-С и направляется по прямолинейному участку ванны для дальнейшего охлаждения. Из ванны изделие извлекается, будучи достаточно жестким. Описанная установка может быть применена и при ином методе изготовления стекол. Прессованные круглые плоские заготовки помещают на расплав в горячую зону кольцевой ванны. Здесь под воздействием высокой температуры поверхность заготовок подвергается огневой полировке, а вращение между стенками 3 и 4 не дает заготовкам растекаться. Перекатываясь по окружности ванны, заготовка охлаждается и, будучи достаточно жесткой, извлекается из ванны. Формула изобретения Установка для изготовления плоских стеклянных изделий, содержащая ванну с расплавом, металла, образованную коаксиально установленными внутренними и внешними стенками, и питатель стекломассы, отличающаяся тем, что, с целью обеспечения изготовления изделий кру лой формы и повьгшения их качества, внутренняя стенка установлена с возможностью вращения от привода. Источники информации, принятые во внимание при экспертизе: 1,Пат, США № 3414454 по кл. 161-1 от 1964 г. 2,Авторское свидетельство СССР № 3, 196О583/33 от 2 октября 1973 г. по кл, СОЗ в 18/00,

фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления полированных листов стекла | 1980 |

|

SU948903A1 |

| Установка для изготовления полированных листов стекла | 1973 |

|

SU485978A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОФИЛИРОВАННОГО СТЕКЛА | 1986 |

|

SU1443351A1 |

| Устройство для формования листов стекла | 1975 |

|

SU542733A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЛИСТОВОГО СТЕКЛА | 1992 |

|

RU2039015C1 |

| Способ производства крупногабаритных полированных оптических изделий | 1982 |

|

SU1024427A1 |

| Способ получения стеклянных изделий с зеркальной поверхностью | 1942 |

|

SU63578A1 |

| Способ производства полированных оптических изделий и устройство для его осуществления | 1981 |

|

SU1030324A1 |

| Форма для получения полированныхСТЕКлОиздЕлий | 1979 |

|

SU816974A1 |

| СПОСОБ ФОРМОВАНИЯ ПОЛИРОВАННОГО СТЕКЛА НА НЕСВОБОДНОЙ ЖИДКОПЛЕНОЧНОЙ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1993 |

|

RU2123981C1 |

Авторы

Даты

1976-12-05—Публикация

1975-08-19—Подача