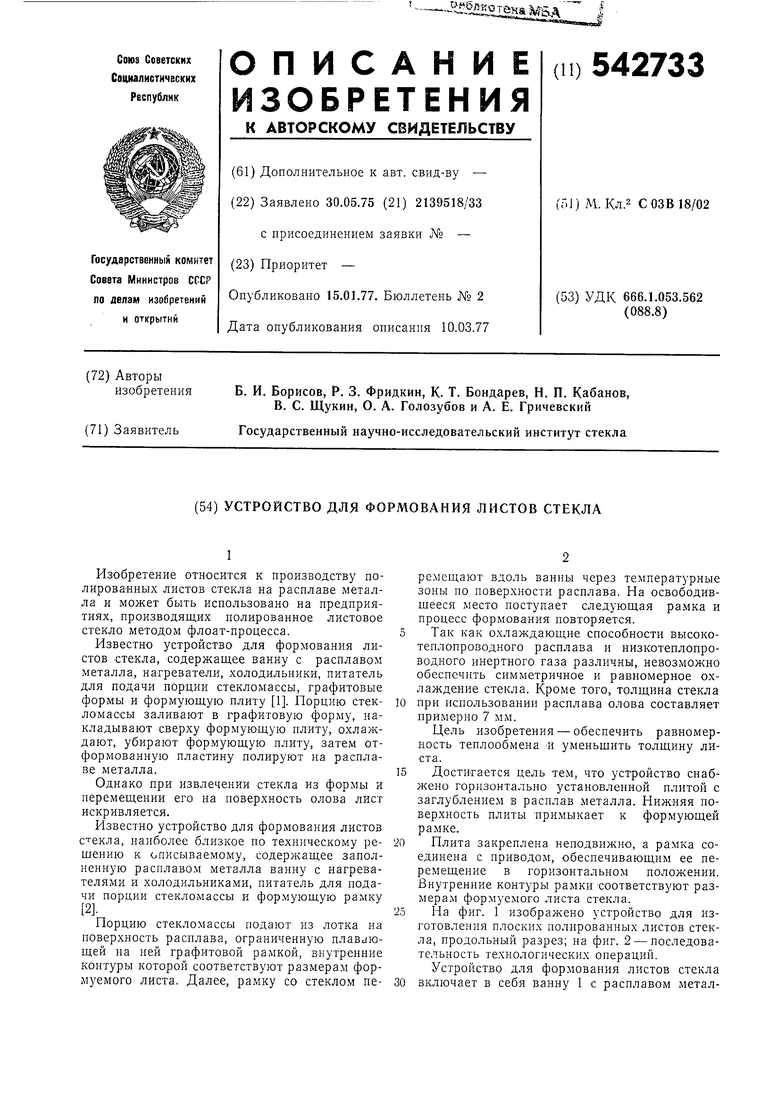

ла 2, выложенную графитом или содержащим графит материалом 3 и снабженную нагревателями .и холодильниками (на чертеже не показаны). Наружная обмуровка ванны содержит слой 4 огнеупора и слой 5 изоляции. Внутри ванны находится узел 6 формования, состоящий из неподвижной плиты 7 с отверстием 8 для выхода стекла и подвижной рамки 9. Эта рамка соединена через тягу 10 с механизмом привода (на чертеже не показана). Плита 7 и рамка 9 выполнены из графита. На дне ванны непосредственно под формующей плитой 7 расположен питатель И стекломассы с отсекателем 12, который через тягу 13 также соединен с приводом (на чертеже не показан).

Устройство работает следующим образом.

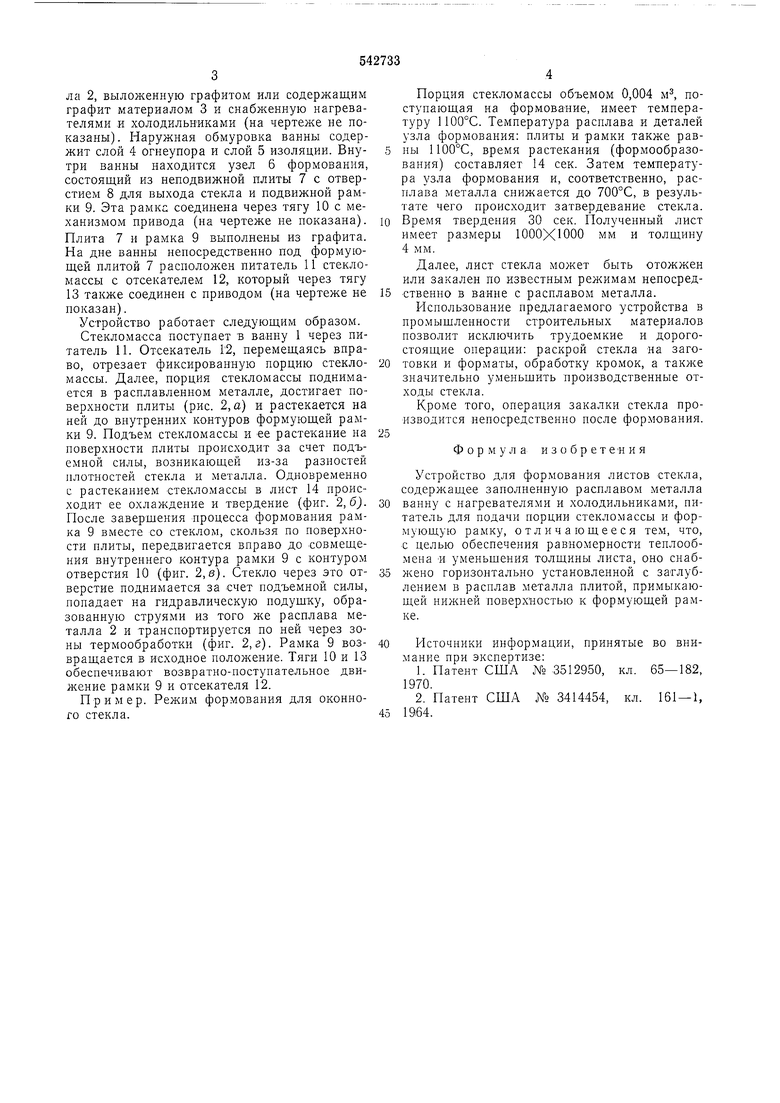

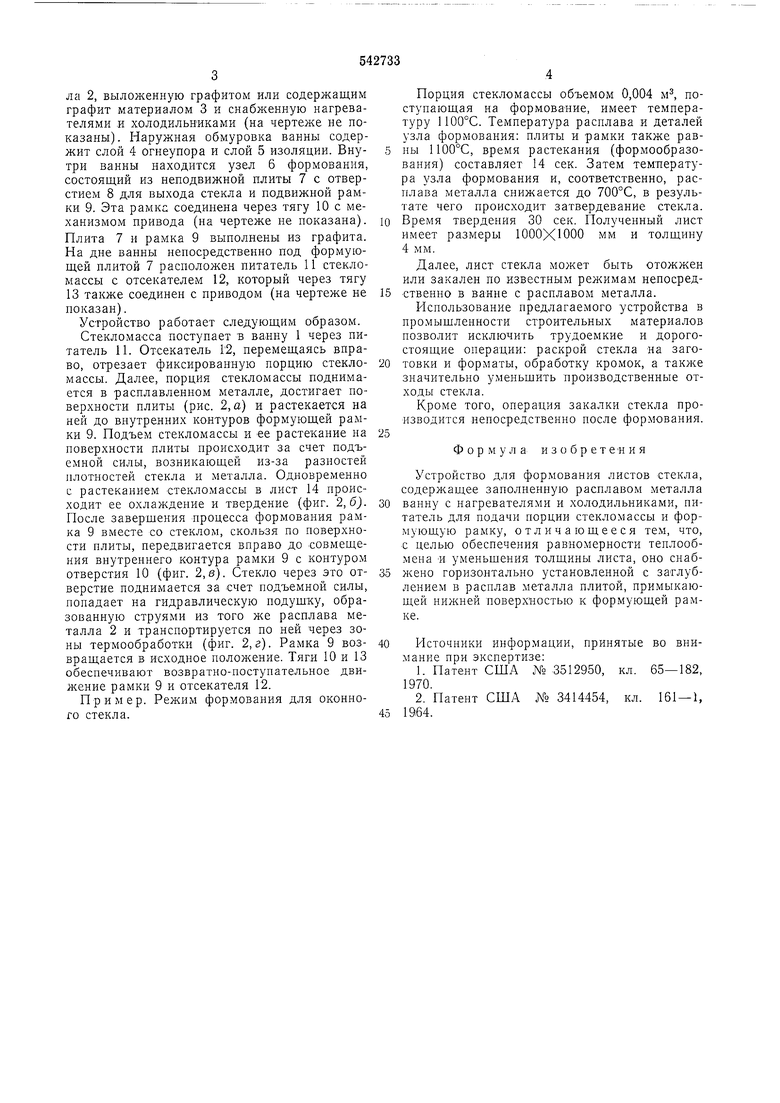

Стекломасса поступает в ванну 1 через питатель 11. Отсекатель Г2, перемещаясь вправо, отрезает фиксированную порцию стекломассы. Далее, порция стекломассы поднимается в расплавленном металле, достигает поверхности плиты (рис. 2, а) и растекается на ней до внутренних контуров формующей рамки 9. Подъем стекломассы и ее растекание на поверхности плиты происходит за счет подъемной силы, возникающей из-за разностей плотностей стекла и металла. Одновременно с растеканием стекломассы в лист 14 происходит ее охлаждение и твердение (фиг. 2,6). После завершения процесса формования рамка 9 вместе со стеклом, скользя по поверхности плиты, передвигается вправо до совмещения внутреннего контура рамки 9 с контуром отверстия 10 (фиг. 2,в). Стекло через это отверстие поднимается за счет подъемной силы, попадает на гидравлическую подушку, образованную струями из того же расплава металла 2 и транспортируется по ней через зоны термообработки (фиг. 2, г). Рамка 9 возвращается в исходное положение. Тяги 10 и 13 обеспечивают возвратно-поступательное движение рамки 9 и отсекателя 12.

Пример. Режим формования для оконного стекла.

Порция стекломассы объемом 0,004 м поступающая на формование, имеет температуру 1100°С. Температура расплава и деталей узла формования: плиты и рамки также равны 1100°С, время растекания (формообразования) составляет 14 сек. Затем температура узла формования и, соответственно, расплава металла снижается до 700°С, в результате чего происходит затвердевание стекла. Время твердения 30 сек. Полученный лист имеет размеры ЮООХЮОО мм и толщину 4 мм.

Далее, лист стекла может быть отожжен или закален по известным режимам непосредственно в ванне с расплавом металла.

Пспользование предлагаемого устройства в промышленности строительных материалов позволит исключить трудоемкие и дорогостоящие операции: раскрой стекла на заготовки и форматы, обработку кромок, а также значительно уменьшить производственные отходы стекла.

Кроме того, операция закалки стекла производится непосредственно после формования.

Формула изобретеиия

Устройство для формования листов стекла, содержащее заполненную расплавом металла

ванну с нагревателями и холодильниками, питатель для подачи порции стекломассы и формующую рамку, отличающееся тем, что, с целью обеспечения равномерности теплообмена И уменьшения толщины листа, оно снабжено горизонтально установленной с заглублением в расплав металла плитой, примыкающей нижней цоверхностью к формующей рамке.

Источники информации, принятые во внимание при экспертизе:

1.Патент США № 3512950, кл. 65-182, 1970.

2.Патент США 3414454, кл. 161 - 1, 1964.

Л . 7 6

Г

.

W12

I (

777 I: (7/77/7

I

7J

8

4аииг

о

S

77 .l

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления полированных листов стекла | 1973 |

|

SU485978A1 |

| Устройство для формования листов стекла | 1976 |

|

SU592765A2 |

| Установка для изготовления полированных листов стекла | 1980 |

|

SU948903A1 |

| Способ производства полированного листового стекла | 1981 |

|

SU952778A1 |

| Устройство для изготовления изделий | 1979 |

|

SU804579A1 |

| Способ производства листового стекла и устройство для его реализации | 1975 |

|

SU555802A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛА | 1969 |

|

SU247473A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛЕНТЫ СТЕКЛА ТОЛЩИНОЙ БОЛЕЕ РАВНОВЕСНОЙ | 1998 |

|

RU2147296C1 |

| Способ производства крупногабаритных полированных оптических изделий | 1982 |

|

SU1024427A1 |

| ВАННА К УСТАНОВКЕ ДЛЯ ИЗГОТОВЛЕНИЯ И ОДНОВРЕМЕННОГО УПРОЧНЕНИЯ ЛИСТОВОПЭ СТЕКЛА | 1969 |

|

SU252559A1 |

I.

-/

Авторы

Даты

1977-01-15—Публикация

1975-05-30—Подача