Изобретение относится к обработке металлов резанием, в частности касается конструкции сверлильных станков с противоположно расположенными шпинделями.

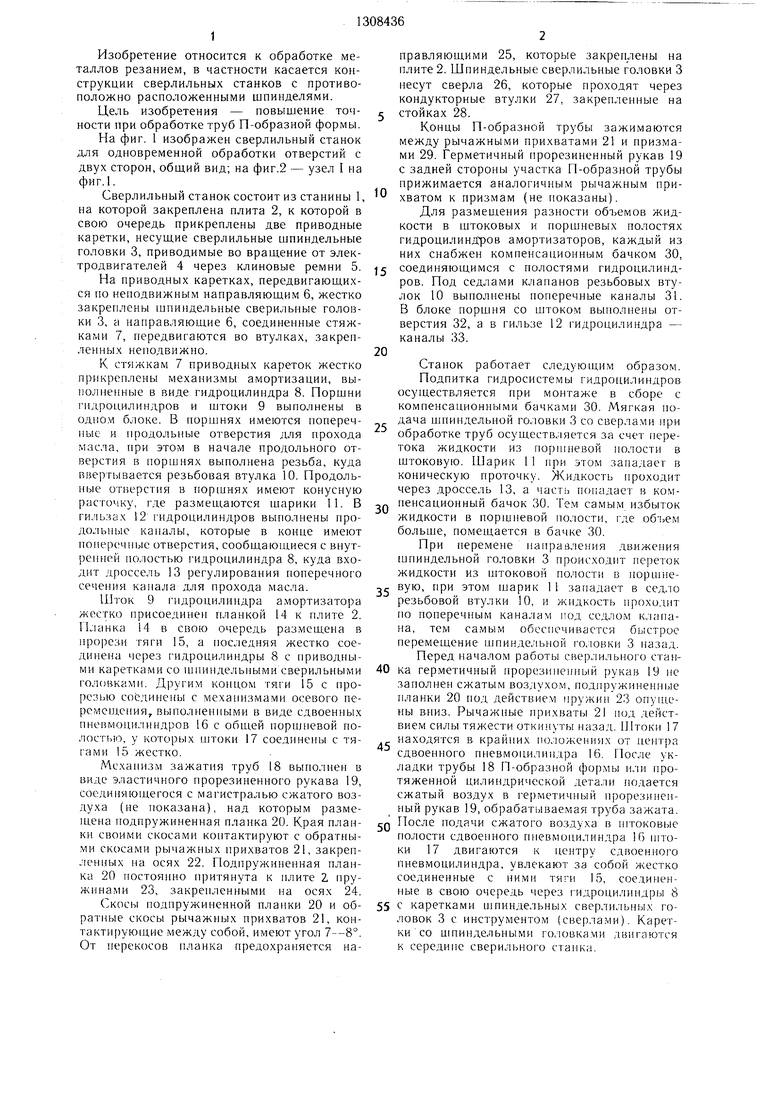

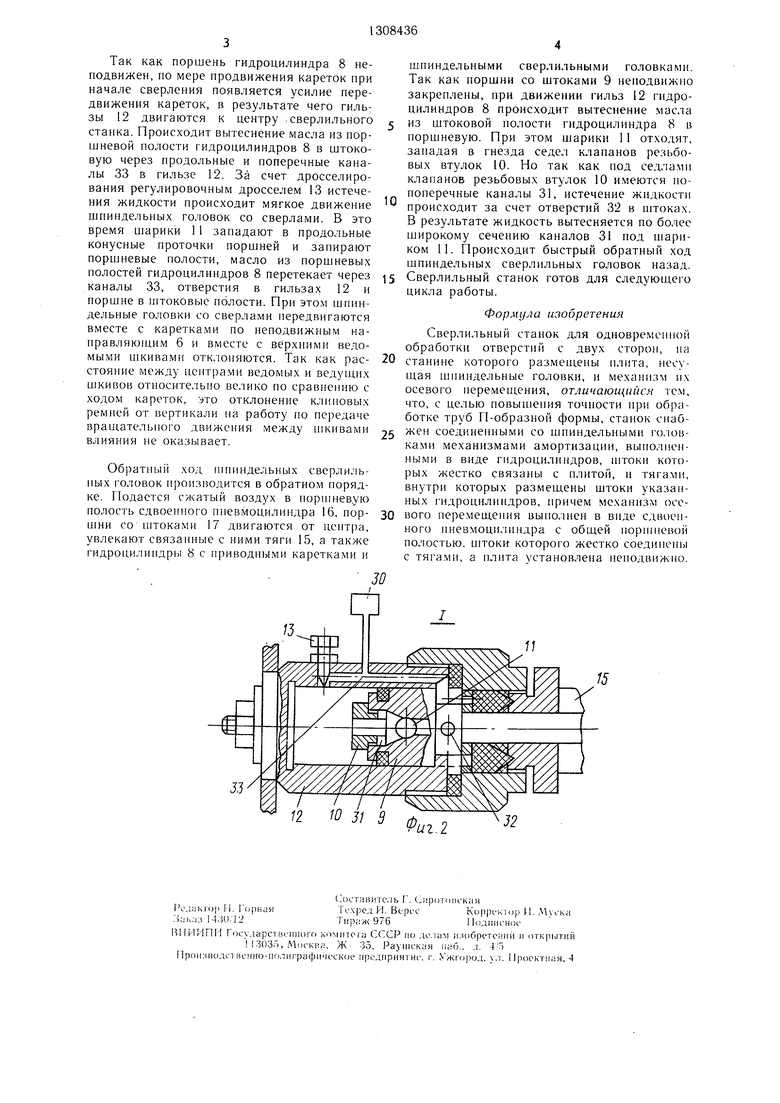

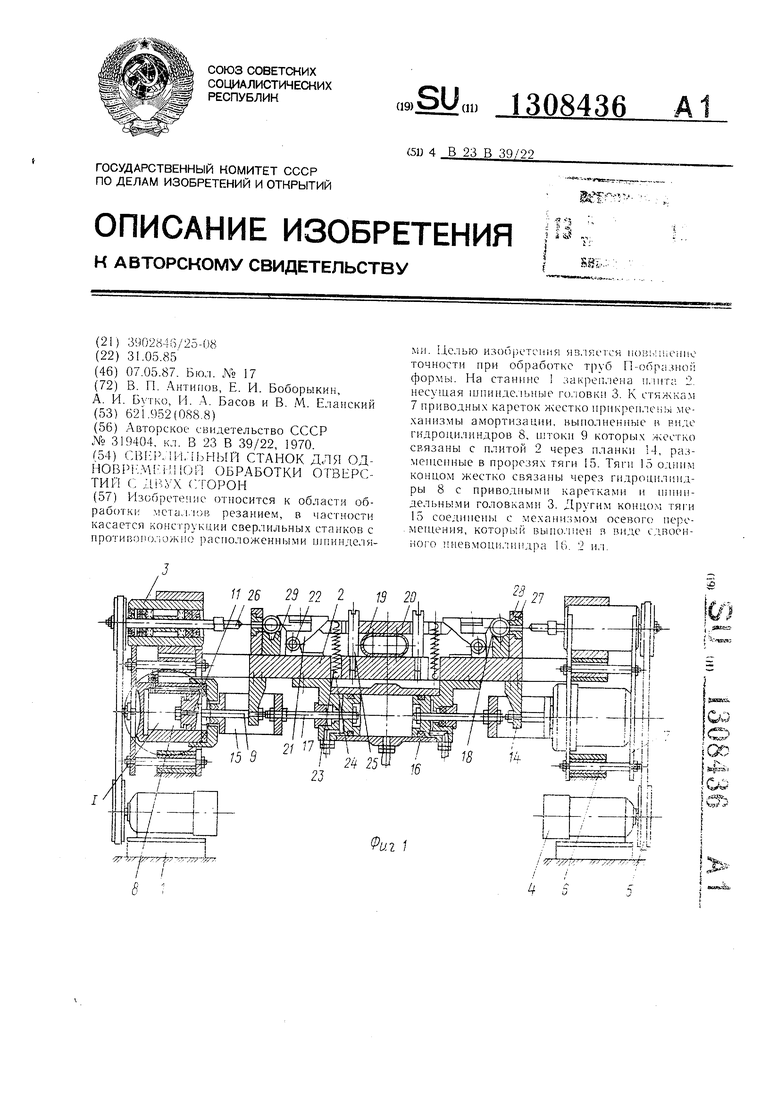

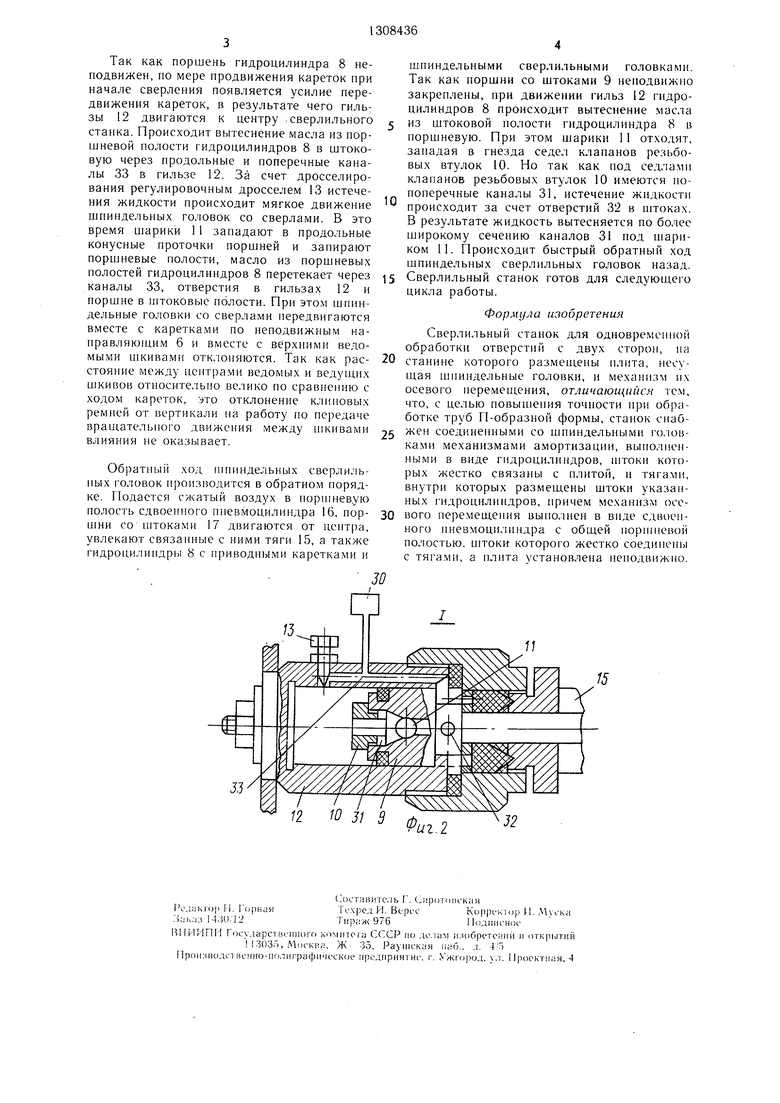

Цель изобретения - повышение точности при обработке труб П-образной формы. На фиг. 1 изображен сверлильный станок для одновременной обработки отверстий с двух сторон, обш,ий вид; на фиг.2 - узел I на фиг. 1.

Сверлильный станок состоит из станины 1, на которой закреплена плита 2, к которой в свою очередь прикреплены две приводные каретки, несуш,ие сверлильные шпиндельные головки 3, приводимые во вращение от электродвигателей 4 через клиновые ремни 5. На приводных каретках, передвигаюш,их- ся по неподвижным направляюш.им 6, жестко закреплены шпиндельные сверильпые головки 3, а направляюшие 6, соединенные стяжками 7, передвигаются во втулках, закрепленных неподвижно.

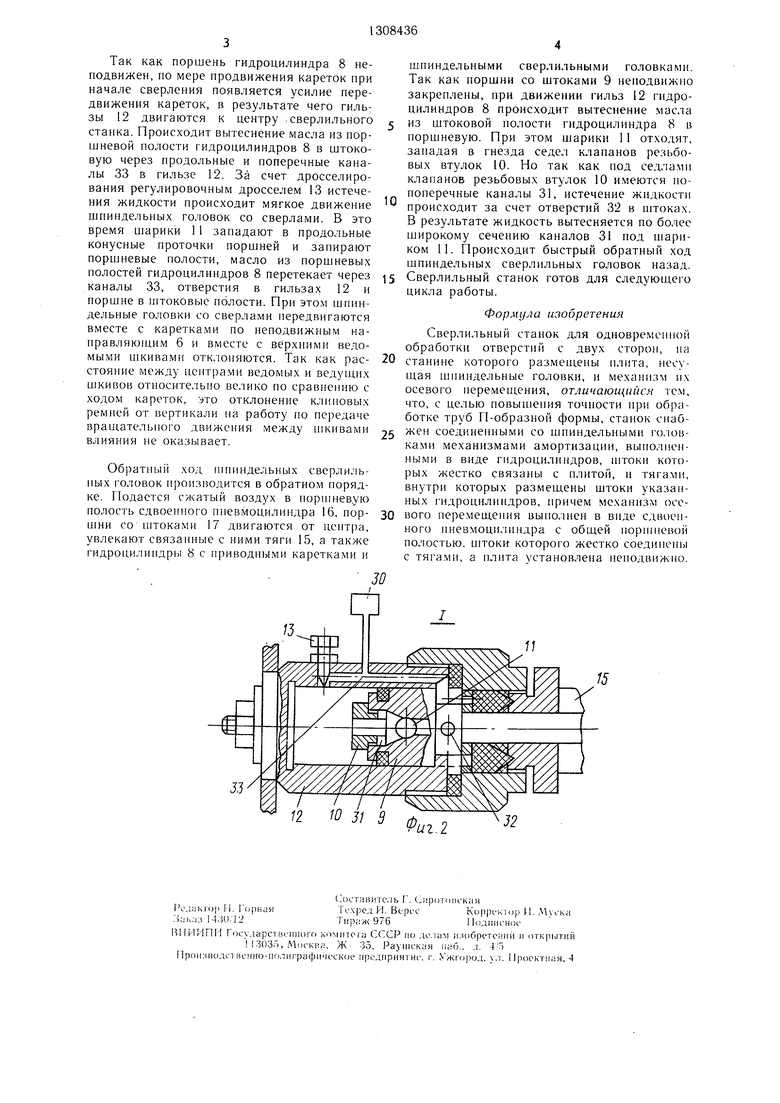

К стяжкам 7 приводных кареток жестко прикреплены механизмы амортизации, выполненные в виде гидроцилиндра 8. Поршни гидроцилиндров и штоки 9 выполнены в одном блоке. В поршнях имеются поперечные и продольные отверстия для прохода масла, при этом в начале продольного отверстия в поршнях выполнена резьба, куда ввертывается резьбовая втулка 10. Продольные отверстия в поршнях имеют конусную расточку, где размешаются шарики 11. В гильза.ч 12 гидроцилиндров выполнены про- до.мьпые каналы, которые в конце имеют поперечные отверстия, сообщаюплиеся с внутренней полостью гидроцилиндра 8, куда входит дроссель 13 регулирования поперечного сечения капала для прохода масла.

UJroK 9 гидроцилиндра амортизатора жестко присоединен планкой 14 к плите 2. Планка 14 в свою очередь размещена в прорези тяги 15, а последняя жестко соединена через гидроцилиндры 8 с приводными каретками со шпиндельными сверильными головками. Другим концом тяги 15 с прорезью соединены с механизмами осевого пе- ремеш.ения, выполнен1Пз1ми в виде сдвоенных пнеимоцилиндров 16 с обшей поршневой полостью, у которых штоки 17 соединены с тягами 15 жестко.

Л сханизм зажатия труб 18 выполнен в виде эластичного прорезиненного рукава 19, соединяюшегося с магистралью сжатого воздуха (не показана), над которым размещена подпружиненная планка 20. Края планки своими скосами контактируют с обратными скосами рычажных нрихватов 21, закрепленных па осях 22. Подпружиненная планка 20 постоянно притянута к плите Z пружинами 23, закренленными на осях 24.

Скосы подпружиненной планки 20 и обратные скосы рычажных прихватов 21, коп- тактируюп 1ие между собой, имеют угол 7-8°. От перекосов планка предохраняется на

5

0

5

0

5

0

5

50

55

правляюшими 25, которые закреплены на плите 2. Шпиндельные сверлильные головки 3 несут сверла 26, которые проходят через кондукторные втулки 27, закрепленные на стойках 28.

Концы П-образной трубы зажимаются между рычажными прихватами 21 и призмами 29. Герметичный прорезиненный рукав 19 с задней стороны участка П-образной трубы прижимается аналогичным рычажным прихватом к призмам (не показаны).

Для размещения разности объемов жидкости в штоковых и поршневых полостях гидроцилинд ров амортизаторов, каждый из них снабжен компенсационным бачком 30, соединяющимся с полостями гидроцилипд- ров. Под седлами клапанов резьбовых втулок 10 выполнены поперечные каналы 31. В блоке поршня со штоком выполнены отверстия 32, а в гильзе 12 гидроцилиндра - каналы 33.

Станок работает следуюнхим образом.

Подпитка гидросистемы гидроцилиндров осуществляется при монтаже в сборе с компенсационными бачками 30. Мягкая подача шпиндельной головки 3 со сверлами при обработке труб осушествляется за счет перетока жидкости из порп1невой полости в штоковую. Шарик 1 1 при этом западает в коническую проточку. Жидкость проходит через дроссель 13, а часть попадает в компенсационный бачок 30. Те.м самым избыток жидкости в поршневой полости, где об ьем больше, помещается в бачке 30.

При перемене направ.чепия движения ппиндельной головки 3 происходит переток жидкости из штоковой полости в nopnine- вую, при этом шарик 1 западает в седло резьбовой втулки 10, и жидкость проходит по поперечным каналам под седлом клапана, тем самым обес 1ечивается быстрое перемещение шпиндельной головки 3 назад.

Перед началом работы сверлильного станка герметичный прорезиненный рукав 19 не заполнен сжатым воздухом, пoдпpyжипe пlыe планки 20 под действием пружип 23 опущены вниз. Рычажные прихвать) 21 под действием силы тяжести откинуты назад. Штоки 17 находятся в крайних положениях от центра сдвоенного пневмоцилиндра 16. После укладки трубы 18 П-образной формы или протяженной цилиндрической детали по.т.ается сжатый воздух в герметичпый прорезипеп- ный рукав 19, обрабатываемая труба зажата. После подачи сжатого воздуха в П1токовые полости сдвоепного ппевмоцилиндра 16 пп о- ки 17 двигаются к центру сдвоенного пневмоцилиндра, увлекают за собой жестко соединенные с ними тяги 15, соединенные в свою очередь через гидроцилиндры 8 с каретками Н1пипдельных сверлильных головок 3 с инструментом (сверлами). Каретки со шпиндельными головками двигаются к середине сверильного станки.

Так как поршень гидроцилиндра 8 неподвижен, по мере продвижения кареток при начале сверления появляется усилие передвижения кареток, в результате чего гиль: зы 12 двигаются к центру -сверлильного станка. Происходит вытеснение масла из поршневой полости гидроцилиндров 8 в штоко- вую через продольные и поперечные каналы 33 в гильзе 12. За счет дросселирования регулировочным дросселем 13 истечения жидкости происходит мягкое движение шпиндельных головок со сверлами. В это время и арики 11 западают в продольные конусные проточки поршней и запирают поршневые полости, масло из поршневых полостей гидроцилиндров 8 перетекает через каналы 33, отверстия в гильзах 12 и поршне в штоковые полости. При этом шпиндельные головки со сверлами передвигаются вместе с каретка.ми по неподвижным на- правляюшим 6 и вместе с верхними ведомыми шкивами отклоняются. Так как расстояние между центрами ведомых и ведуилих шкивов относительно велико по сравнению с ходом кареток, это отклонение клиновых ремней от вертикали на работу но передаче вращательного движения между Н1кивами влияния не оказывает.

Обратный ход (нпиндельных сверлильных головок производится в обратном порядке. Подается сжатый воздух в поршневую полость сдвоенного пневмоцилиндра 16, нор- шин со штоками 17 двигаются от центра, увлекают связанные с ними тяги 5, а также гидроцилиндры 8 с )иводными каретками и

0

5

0

шпиндельными сверлильными головка.ми. Так как поршни со штоками 9 неподвижно закреплены, при движении гильз 12 гидроцилиндров 8 происходит вытеснение масла из штоковой полости гидроцилиндра 8 в поршневую. При этом шарики 11 отходят, западая в гнезда седел клапанов резьбовых втулок 10. Но так как под седлами клапанов резьбовых втулок 10 имеются по- поперечные каналы 31, истечение жидкости происходит за счет отверстий 32 в Н1токах. В результате жидкость вытесняется по более широкому сечению каналов 31 под шариком П. Происходит быстрый обратный ход шпиндельных сверлильных головок назад. Сверлильный станок готов для следующего цикла работы.

Формула изобретения

Сверлильный станок для одновременной обработки отверстий с двух сторон, на станине которого размешены плита, несущая шпиндельные головки, и механизм их осевого неремешения, отличающийся том, что, с целью повышения точности нри обработке труб П-образной формы, станок снабжен соединенными со шпиндельными головками механизмами амортизации, выполненными в виде гидроцилиндров, штоки которых жестко связаны с плитой, и тягами, внутри которых размещены штоки указанных гидроцилиндров, фичем механизм осевого перемеш.ения вьпюлнеи в виде сдвоеп- ного нневмоцилиндра с общей норн1невой полостью, Н1ТОКИ которого жестко соединены с тягами, а плита установлена ненодвижно.

Г2

J2

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для удаления наружного грата | 1989 |

|

SU1673311A1 |

| Многошпиндельный сверлильный станок | 1982 |

|

SU1034848A1 |

| Многооперационный станок для обработкидВЕРНыХ пОлОТЕН | 1980 |

|

SU852546A1 |

| Привод подачи шпиндельной головки сверлильного станка | 1990 |

|

SU1784007A3 |

| Металлорежущий станок со сменными шпиндельными головками | 1991 |

|

SU1784443A1 |

| Станок для двустороннего сверления стекла | 1980 |

|

SU937361A1 |

| Сверильный станок н.а.пасечниченко | 1975 |

|

SU585967A1 |

| Станок для двухстороннего сверления листового стекла | 1981 |

|

SU1044607A1 |

| Гидравлический привод шлифовально- полировального станка | 1977 |

|

SU738850A1 |

| Агрегатный станок | 1982 |

|

SU1042957A1 |

Изобретеняс относится к области обработки мстал/1ов резанием, в частности касается ко.чструкции сверлильных станков с противоположно расноложенны.ми н нннделями. дслью изобретения является повьмиеине точности нри обработке труб Г1-обра.. формы. На станине закреплена нлнт;; 2. несущая нлишдс.чьные го/ювки 3. К стяжка.м 7 нриводных кареток жестко нрикренлены .механизмы амортизации, выполненные в виде гидроцилиндров 8, штоки 9 которых .жестко связаны с илитой 2 через планки 14. раз- .|ен1енные в прорезях тяги 15. Тяп 15 концом жестко связаны через гидроцнлннд- ры 8 с приводными каретками и IHIHIH- дельными головками 3. Другим концом тяги 15 соеднне}П11 с механи.змом осевого нерс- , метения, который выно.Ч11ен в виде сдвоенного п-1евмоци, 1индра 16. 2 ил. // 26 2Э 22 2 13 20 ZiY Г, 27 , . . v.r (Ж) i, о ашт:

Г олам ор 1. 1()|)ная 3;jK,:i3 14.Ч(1. 12

(д)стаи1 тель I . CIiipoT iiu-K;in И. ВересКор|)1 К ()} И. Л ч-к;|

Тираяч 976Подписное

1М{ИИП1-1 Госуларетгл пиого комитета CCCF по делам изобретений и открытии

3(13.), Москв;, Ж 35, Раушская наб,. л. 4. Проинкодствеино-гюлиграфичеекое предприятие, г. Ужгород, ул. Проектная. 4

| АВТОМАТИЧЕСКИЙ МНОГОШПИНДЕЛЬНЫЙ СТАНОК ДЛЯ | 0 |

|

SU319404A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-05-07—Публикация

1985-05-31—Подача