1

Изобретение относится к способу получения пористых материалов на основе стирола. Указанные материалы могут быть использованы в производстве ионообменных смол и мембран, фильтров, тепло- и звукоизоляционных материалов. Такие пористые материалы, обладающие регулируемой структурой, могут быть получены эмульгированием воды в мономере с образованием эмульсии «вода в масле с последующей полимеризацией эмульсии в формах. Полученные полимерные материалы обладают системой сообщающихся каналов и пор и, следовательно, огромной внутренней поверхностью.

Известен способ получения пористого полимерного материала, пригодного для переработки в ионообменники или в фильтры, путем эмульгирования воды в стироле или смеси его с сомономерами и отверждения полученной эмульсии «вода в масле. Эмульгатором является сополимер, полученный прививкой винилацетата или алкилакрилата на низкомолекулярный полиэтиленоксид с молекулярной массой, по крайней мере, 500, предпочтительно 1600. Эмульсию отверждают при низкой (комнатной или до 30°С) температуре в течение периода от 10 час до 5 суток, а затем после завершения полимеризации оставщуюся в полимере воду выделяют высушиванием под вакуумом при 50-90°С. После такой обработки получают пористый материал низкой плотности 1.

Известный способ имеет ряд недостатков. Используемый эмульгатор не обеспечивает стабильности эмульсии при повышенной температуре, и процесс полимеризации слишком длителен. Кроме того, при низкой температуре вода не удаляется из полимера, и для получения пористого материала необходима дополнительная операция высушивания. Полимеры на основе полиэтиленоксида, кроме того, дороги.

Цель изобретения - устранение указанного недостатка.

Эта цель достигается тем, что в качестве полимерного эмульгатора используют 0,5- 3% от веса мономера или мономерной смеси гидролизованного сополимера этилена с винилацетатом со степенью гидролиза 5-70% и содержащего 8-20% этилена.

С целью устранения указанных недостатков предлагается способ получения пористого полимерного материала на основе стирола путем эмульгирования воды в стироле или его смеси с мономерами в присутствии полимерного эмульгатора с последующим отверждением эмульсии, отличающийся тем, что в качестве эмульгатора используют гидролизованный сополимер этилена с винилацетатом, содержащий 8-20% этилена, со степенью

гидролиза 5-70% в количестве от 0,5 до 3% от веса мономера.

Эмульсия воды в стироле, полученная с помощью указанного эмульгатора, устойчива к нагреву - выдерживает нагревание в течение 5-6 час при 90°С. Это позволяет проводить процесс при высокой температуре и тем самым ускорить процесс полимеризации. Кроме того, отпадает необходимость в отдельной операции высушивания пористого материала.

Эмульгатор, используемый в предлагаемом способе, позволяет удержать в дисперсии до 300% воды, однако введение больших количеств воды (более 200%) нерационально, так как проводит к уменьшению механической прочности материала.

Гидролизованный сополимер этилена с винил ацетатом сравнительно дешев.

Данный способ пригоден для полимеризации стирола или смеси стирола с сомономерами, такими, как акриловая и метакриловая

кислоты, их эфиры, малеиновый ангидрид и другие сополимеризующиеся со стиролом в количестве 5-25 вес. ч. на 100 вес. ч. стирола.

5 Процесс полимеризации ведут в присутствии радикалобразующих инициаторов, например перекиси бензоила.

Эмульсию «вода в масле отверждают в формах или в ампулах при 90°, продолжи0 тельность реакции 5-6 час.

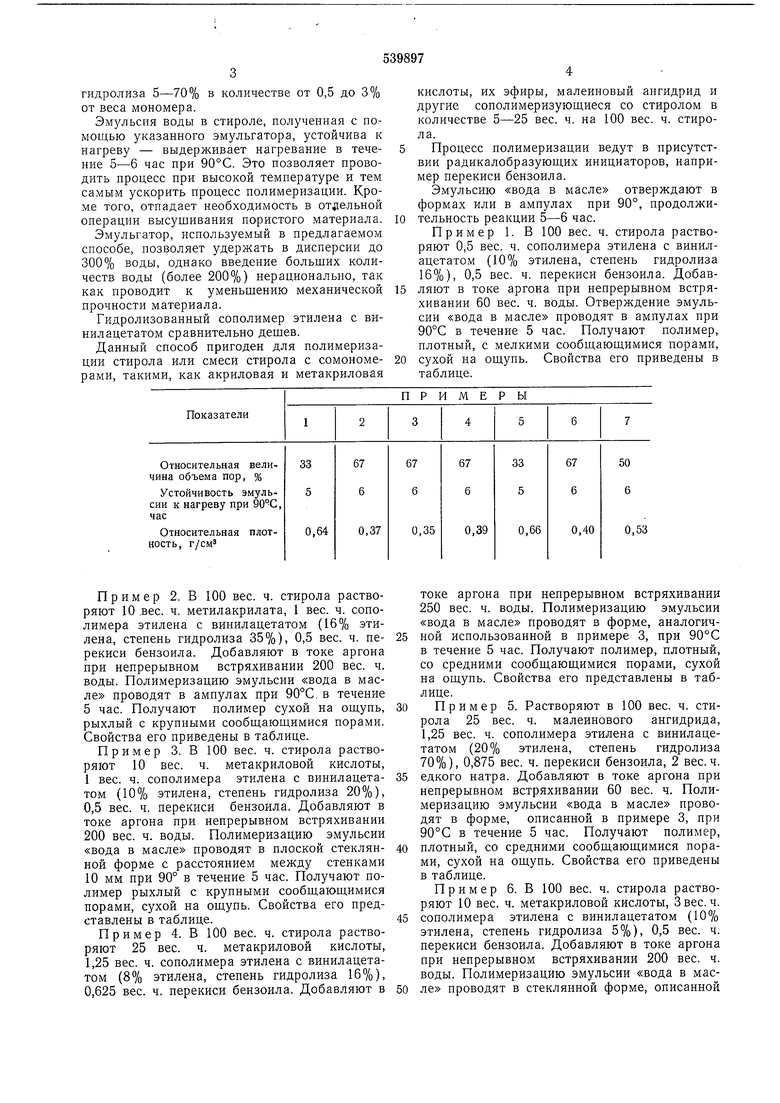

Пример 1. В 100 вес. ч. стирола растворяют 0,5 вес. ч. сополимера этилена с винилацетатом (10% этилена, степень гидролиза 16%), 0,5 вес. ч. перекиси бензоила. Добавляют в токе аргона при непрерывном встряхивании 60 вес. ч. воды. Отверждение эмульсии «вода в масле проводят в ампулах при 90°С в течение 5 час. Получают полимер, плотный, с мелкими сообщающимися порами,

0 сухой на ощупь. Свойства его приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полимерных сферических частиц | 1975 |

|

SU566849A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ИЛИ СОПОЛИМЕРОВ АЦИЛОКСИБУТАДИЕНОВ | 1969 |

|

SU235306A1 |

| Способ получения карбоцепных полимеров | 1972 |

|

SU442187A1 |

| Способ получения водных полимерных дисперсий | 1974 |

|

SU506598A1 |

| ОИИСАНИЕ ИЗО БРЕТЕЛИ Я398053М. Кл. D Обп 3/04УДК 677.46.021.921.32 (088.8) | 1973 |

|

SU398053A1 |

| Способ получения сополимеров | 1979 |

|

SU887580A1 |

| Способ получения линейных полимеров | 1973 |

|

SU508213A3 |

| Способ получения ударопрочных привитых сополимеров | 1975 |

|

SU621687A1 |

| СПОСОБ ОТВЕРЖДЕНИЯ НЕНАСЫЩЕННЫХ ПОЛИЭФИРНЫХСМОЛ | 1972 |

|

SU341241A1 |

| Способ получения привитых сополимеров | 1973 |

|

SU694078A3 |

Пример 2. В 100 вес. ч. стирола растворяют 10 .вес. ч. метилакрилата, 1 вес. ч. сополимера этилена с винилацетатом (16% этилена, степень гидролиза 35%), 0,5 вес. ч. перекиси бензоила. Добавляют в токе аргона при непрерывном встряхивании 200 вес. ч. воды. Полимеризацию эмульсии «вода в масле проводят в ампулах при 90°С. в течение 5 час. Получают полимер сухой на ощупь, рыхлый с крупными сообщающимися порами. Свойства его приведены в таблице.

Пример 3. В 100 вес. ч. стирола растворяют 10 вес. ч. метакриловой кислоты, 1 вес. ч. сополимера этилена с винилацетатом (10% этилена, степень гидролиза 20%), 0,5 вес. ч. перекиси бензоила. Добавляют в токе аргона при непрерывном встряхивании 200 вес. ч. воды. Полимеризацию эмульсии «вода в масле проводят в плоской стеклянной форме с расстоянием между стенками 10 мм при 90° в течение 5 час. Получают полимер рыхлый с крупными сообщающимися порами, сухой на ощупь. Свойства его представлены в таблице.

Пример 4. В 100 вес. ч. стирола растворяют 25 вес. ч. метакриловой кислоты, 1,25 вес. ч. сополимера этилена с винилацетатом (8% этилена, степень гидролиза 16%), 0,625 вес. ч. перекиси бензоила. Добавляют в

токе аргона при непрерывном встряхивании 250 вес. ч. воды. Полимеризацию эмульсии «вода в масле проводят в форме, аналогичной использованной в примере 3, при 90°С в течение 5 час. Получают полимер, плотный, со средними сообщающимися порами, сухой на ощупь. Свойства его представлены в таблице.

Пример 5. Растворяют в 100 вес. ч. стирола 25 вес. ч. малеинового ангидрида, 1,25 вес. ч. сополимера этилена с винилацетатом (20% этилена, степень гидролиза 70%), 0,875 вес. ч. перекиси бензоила, 2 вес. ч.

едкого натра. Добавляют в токе аргона при непрерывном встряхивании 60 вес. ч. Полимеризацию эмульсии «вода в масле проводят в форме, описанной в примере 3, при 90°С в течение 5 час. Получают полимер,

плотный, со средними сообщающимися порами, сухой на ощупь. Свойства его приведены в таблице.

Пример 6. В 100 вес. ч. стирола растворяют 10 вес. ч. метакриловой кислоты, Звес. ч.

сополимера этилена с винилацетатом (10% этилена, степень гидролиза 5%), 0,5 вес. ч. перекиси бензоила. Добавляют в токе аргона при непрерывном встряхивании 200 вес. ч. воды. Полимеризацию эмульсии «вода в масле проводят в стеклянной форме, описанной

в примере 3, при 90°С D течение 6 час. Получают полимер плотный с мелкими сообщающимися порами, сухой на ощупь. Свойства его приведены в таблице.

Пример 7. В 100 вес. ч. стирола растворяют 5 вес. ч. метакриловой кислоты, 3 вес. ч. сополимера этилена с винилацетатом (10% этилена, степень гидролиза 16%), 0,5 вес. ч. перекиси бензоила. Добавляют в токе аргона при непрерывном встряхивании 105 вес. ч. воды, в которой растворяют 0,2 вес. ч. персульфата калия и 0,1 вес. ч. двууглекислого калия. Полимеризацию эмульсии «вода в масле проводят в форме, описанной в примере 3, при 90°С в течение 5 час. Получают полимер плотный, наполняющий гипс, с мелкими сообщающимися порами. Сухой на ощупь.

Пример 8 (по прототипу).

А. В 90 вес. ч. стирола растворяют 5 вес. ч. эмульгатора (винилацетат, привитый на полиэтиленоксид, имеющий мол. в. 1600). Без доступа воздуха при легком перемещивании вводят 1500 вес. ч. воды. Эмульсия отверждается при комнатной температуре через 5 суток. Отвержденный блок содержит 90% воды; его высущивают в вакуум-сущильном шкафу при 50--90°С.

Б. В 98 вес. ч. стирола растворяют 5 вес. ч. эмульгатора (винилацетат, привитый иа сополимер полиэтиленоксида с тетрагидрофураном). Без доступа воздуха при легком перемещивании вводят 150 вес. ч. воды. Эмульсия полимеризуется в течение 10 час при 30°С и при 80°С - в течение 48 час.

Формула изобретения

Способ получения пористого полимерного материала путем эмульгирования воды в стироле и его смеси с винильными соединениями в присутствии полимерного эмульгатора с последующим отверждением эмульсии, отличающийся тем, что, с целью упрощения технологии и удещевления процесса, в качестве полимерного эмульгатора используют 0,5-3% от веса мономера или мономерной смеси гидролизованного сополимера этилена с винилацетатом со степенью гидролиза 5 70%, содерл ащего 8-20% этилена.

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1976-12-25—Публикация

1976-01-04—Подача