(54) ЦЕПНОЙ КОНВЕЙЕР-НАКОПИТЕЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Цепной конвейер-накопитель | 1982 |

|

SU1063731A1 |

| Шаговый конвейер-накопитель | 1980 |

|

SU971736A1 |

| Толкающий конвейер | 1978 |

|

SU781156A1 |

| Цепной конвейер | 1982 |

|

SU1016238A1 |

| Транспортно-накопительная система | 1988 |

|

SU1682255A1 |

| Вертикальная конвейерная система для штучных грузов | 1985 |

|

SU1680599A1 |

| Тележечный конвейер | 1981 |

|

SU1008102A1 |

| Устройство для перегрузки изделий | 1983 |

|

SU1181968A1 |

| Устройство для выдачи штучных изделий из штабеля | 1974 |

|

SU512145A1 |

| КОМПЛЕКС ДЛЯ СУШКИ И ОБЖИГА КИРПИЧА С ЕГО ТРАНСПОРТИРОВКОЙ В КАССЕТАХ, КАССЕТА ДЛЯ ТРАНСПОРТИРОВКИ КИРПИЧА, АВТОМАТ-САДЧИК, АВТОМАТ-УКЛАДЧИК, СУШИЛО И НАКОПИТЕЛЬ КАССЕТ | 2006 |

|

RU2333831C2 |

1

Изобретение относится к коивейеростроению и может быть использовано для транспортирования и накопления преимущественно крупногабаритных изделий.

Известен цепной конвейер, содержащий закрепленные на цепях несущие ролики, взаимодействующие с закрепленной на раме лыжей.

Однако этот конвейер не может работать в режиме накопления.

Известен конвейер-накопитель, содержащий бесконечные тяговые цепи, соедниенные между собой осями, на которых смонтированы свободно-вращающиеся несущие ролики и катки, установленные на направляющие, а также опорную направляющую, взаимодействующую с несущими роликами, и упор, размещенный в месте разгрузки конвейера.

Недостаток известной конструкции - ненадежная работа в зоне приемки (загрузки) при поступлении изделия на конвейер без начальной скорости, например при загрузке конвейера сверху. В этом случае инерция покоя изделия, обладающего больщой массой, противодействует началу движеиия его по конвейеру. Ролики прокатываются под изделием, почти не сдвигая его. Это создает трудности для ритмичной загрузки конвейера и ведет к снижению производительности.

Цель изобретения - увеличение производительности конвейера.

Для этого на торцовой плоскости каждого несущего ролика консольно закреплен дополнительный ролик, диаметр которого меньще радиуса несзщего ролика, взаимодействующий с опорной направляющей, которая выполнена в виде клина, связанного с механизмом его вертикального перемещения.

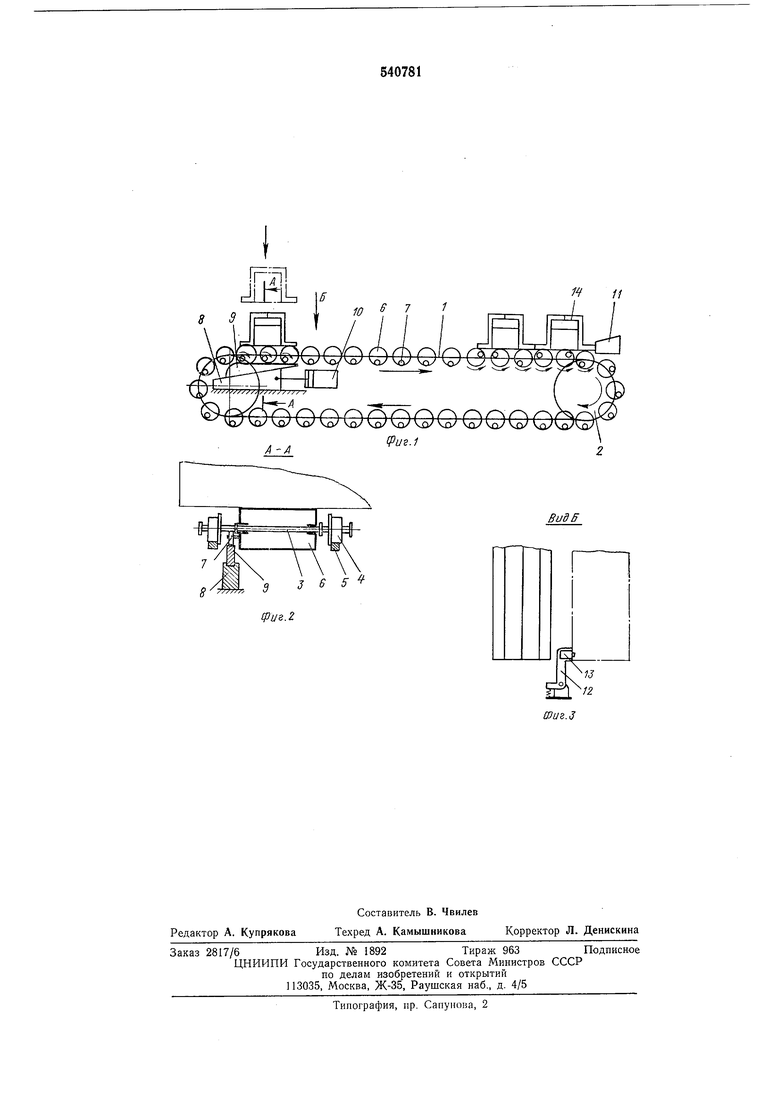

На фиг. 1 изображен предложенный конвейер, общий вид; на фиг. 2 - разрез по А - А на фиг. I; на фиг. 3 - вид по стрелке Б па фиг. 1 (штрих-пунктирными линиями показаны возможные положения изделия).

Бесконечные тяговые цепи 1, перемещаемые приводными звездочками 2 (привод не показан), соединены между собой осями 3. На концах каждой оси установлены катки 4, перемещающиеся по направляющим 5, а также смонтированы свободно вращающиеся несущие ролики 6. На торцовой плоскости каждого несущего ролика 6 консольно закреплен ролик 7, диаметр которого мепьше радиуса несущего ролика 6.

На позиции загрузки конвейера на клине 8 установлена выполненная в виде клина дополнительная опорная направляющая 9 для взаимодействия с роликами 7. Клин 8 находится в паправляюи1,ей и связан с пневмоцилиндром

В конце первой рабочей позиции шарнирно установлен подпружиненный рычаг 12 с закрепленным на нем датчиком 13. Штырь датчика направлен в сторону движения конвейера.

Приводные звездочки 2, непрерывно вращаясь, перемещают цепи 1. Катки 4 при этом катятся по направляющим 5, а ролики несут на себе изделия 14. Изделие 14, дойдя до упора И или до стоящего впереди изделия, останавливается, а несущие ролики 6 прокатываются под стоящими изделиями. Несущие ролики 6 при подходе к позиции загрузки конвейера взаимодействуют посредством роликов 7 с опорной направляющей 9. Ролики 7, прокатываясь по направляющей 9, препятствуют повороту несущих роликов 6 на оси 3.

Изделие 14, загружаемое на конвейер, подхватывается жестко-движущимися роликами 6, которые задают изделию 14 начальную скорость, равную скорости движения цепей 1. Ролики 7, пройдя направляющую 9, вновь дают соответствующим роликам 6 возможность поворота.

Транспортировка изделий 14 па остальпом участке конвейера облегчается за счет инерции движения изделий. Изделие, перемещаясь с позиции загрузки па следующую, отклоняет рычаг 12.

В случае накопления изделий по всей длине конвейера изделие, находящееся в позиции загрузки, при перемещении поворачивает рычаг 12 до упора в изделие, стоящее перед ним. При этом срабатывает датчик 13, от которого

поступает команда на пневмоцилиндр 10. Пневмоцилиндр перемещает клин 8, и направляющая 9 опускается. При нижнем положении направляющей 9 ролики 7 проходят над ней и

поворачиваются вместе с роликами 6. Таким

образом, конвейер не может работать при

стоящих по всей длине конвейера изделиях.

После перемещения изделия, стоящего на

второй позиции, датчик 13 дает команду на

обратный ход пневмоцилиндра 10, который поднимает направляющую 9 в исходное положение.

ормула изобретения

вращающиеся несущие ролики, и расположенные на концах каждой оси катки, установленные на направляющие, а также дополнительную опорную направляющую, установленную в месте загрузки конвейера, и упор, размещенный в месте разгрузки конвейера, отличающийся тем, что, с целью увеличения производительности конвейера, на торце каждого несущего ролика консольно закреплен дополнительный ролик, диаметр которого

меньще радиуса несущего ролика, взаимодействующий с дополнительной опорной направляющей.

AhLa Б

9

)

vg/ Чру Vg/ AO

11

6 7 1

f

Q} ЧО/ чо/ vo/ МУ

(pus.i

Виде

Авторы

Даты

1976-12-30—Публикация

1974-03-21—Подача