1

Изобретение относится к оборудованию для производства строительных материалов, в частности к вращающимся цементно-обжигательным барабанным печам, и может быть применено в других отраслях народного хозяйства при термообработке материалов подобного рода.

Известны вращающиеся барабанные печи для обжига клинкера, содержащие зону подготовки с теплообменником, зоны сушки, декарбонизации и экзотермических реакций 13.

Наиболее близкой к предлагаемой по своей технической сущности является печь, имеющая выполненные из продольных барабанов зоны сушки, декарбонизации и экзотермических реакций, а также расширенную зону спекания J2j.

Однако в такой печи в подготовительной зоне теплообменные процессы между шламом и теплообменником протекают неинтенсивно, при этом сами теплообменные устройства часто выходят из строя, вызывая простои печей, а конструкция зоны спекания не позволяет организовать охлаждение клинкера непосредственно на выходе из зоны. Кроме того,

форсунка--находится в неблагоприятных условиях из-за непосредственной близости раскаленного клинкера. С целью интенсификации процесса в предлагаемой печи теплообменник подготовительной зоны выполнен в виде образующих корпус печи переливных карманов цилиндрической формы, закрепленных по сторонам многогранного призматического каркаса, а разгрузочный конец печи выполнен в виде диффузора со ступенчатой поверхностью и снабжен конфузором, установленным коаксиально с последним, при этом карманы теплообменника могут иметь каплевидную форму.

Придание переливным карманам каплевидной формы увеличивает их емкость по шламу и высоту его подъема и выливания, что улучшает теплообмен между потоками шлама и отходяшими печными газами и снижает пылеунос.

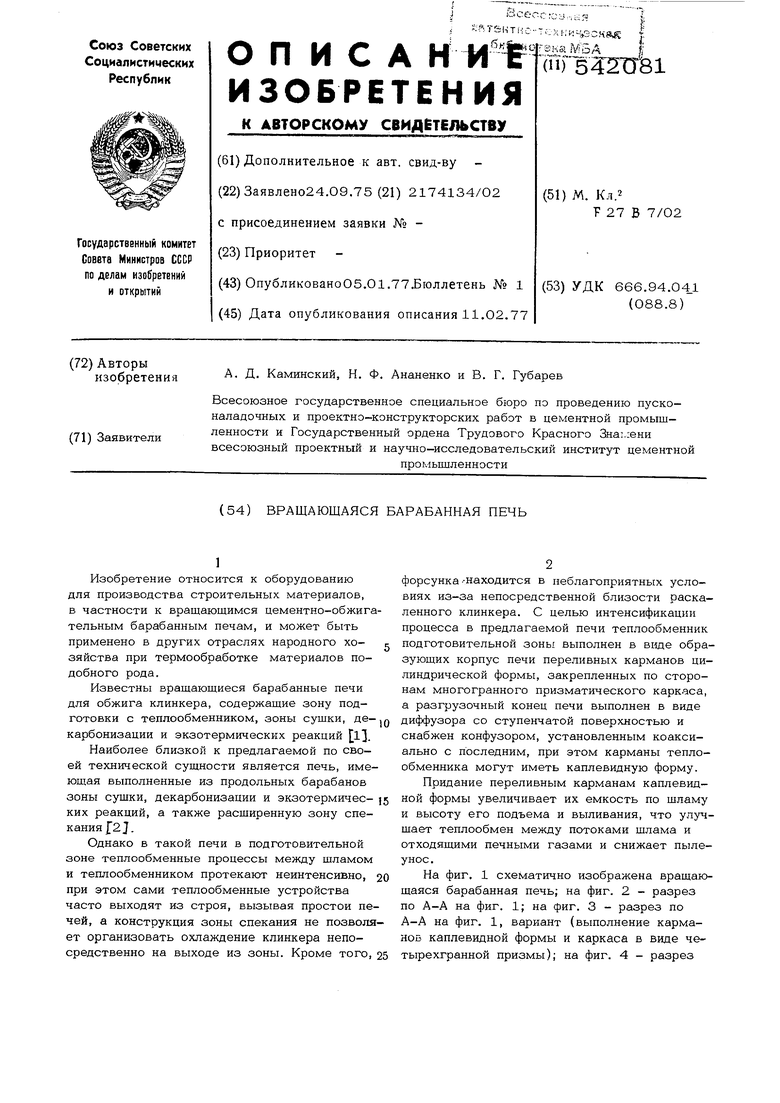

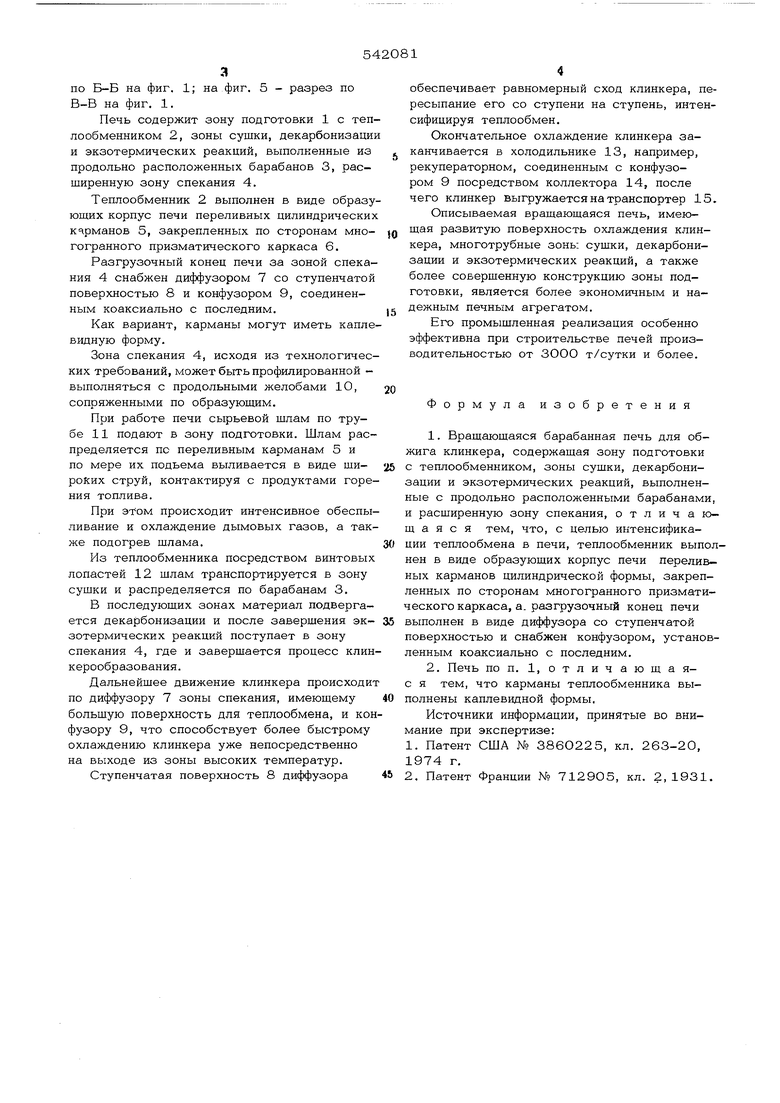

На фиг. 1 схематично изображена вращающаяся барабанная печь; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - разрез по А-А на фиг. 1, вариант (выполнение карманов каплевидной формы и каркаса в виде четырехгранной призмы); на фиг. 4 - разрез

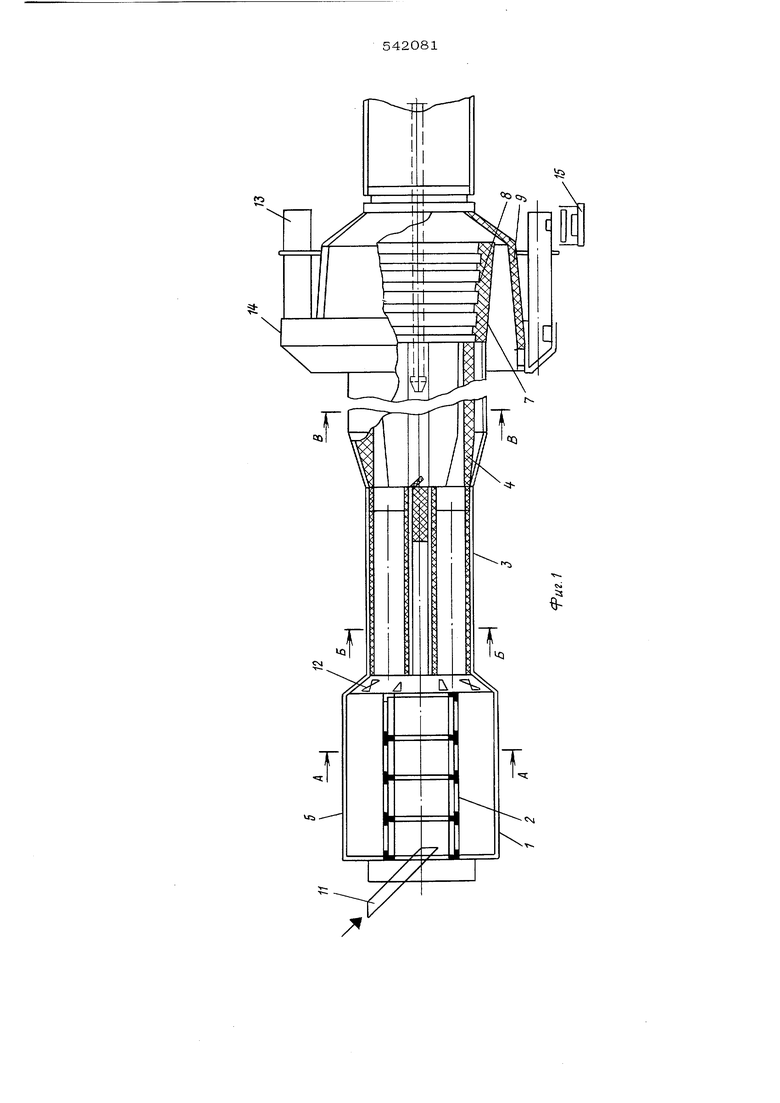

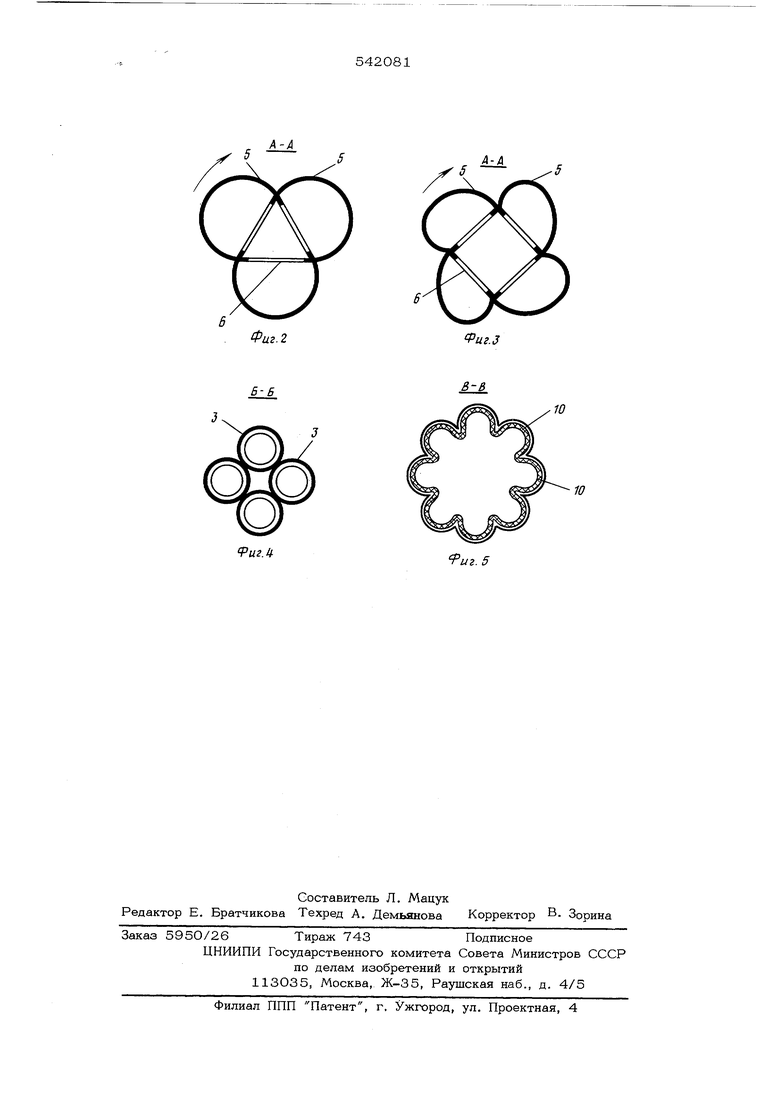

по Б-Б на фиг. 1; на фиг. 5 - разрез по В-В на фиг, 1.

Печь содержит зону подготовки 1 с теплообменником 2, зоны сушки, декарбонизации и экзотермических реакций, выполненные из продольно расположенных барабанов 3, расширенную зону спекания 4.

Теплообменник 2 выполнен в виде образующих корпус печи переливных цилиндрических карманов 5, закрепленных по сторонам многогранного призматического каркаса 6,

Разгрузочный конец печи за зоной спекания 4 снабжен диффузором 7 со ступенчатой поверхностью 8 и конфузором 9, соединенным коаксиально с последним.

Как вариант, карманы могут иметь каплевидную форму.

Зона спекания 4, исходя из технологических требований, может быть профилированной выполняться с продольными желобами 10, сопряженными по образуюшим.

При работе печи сырьевой шлам по трубе 11 подают в зону подготовки. Шлам распределяется по переливным карманам 5 и по мере их подъема выливается в виде широких струй, контактируя с продуктами горения топлива.

При этом происходит интенсивное обеспыливание и охлаждение дымовых газов, а также подогрев шлама.

Из теплообменника посредством винтовых лопастей 12 шлам транспортируется в зону сушки и распределяется по барабанам 3.

В последующих зонах материал подвергается декарбонизации и после завершения экзотермических реакций поступает в зону спекания 4, где и завершается процесс клинкерообразования.

Дальнейшее движение клинкера происходит по диффузору 7 зоны спекания, имеюшему большую поверхность для теплообмена, и конфузору 9, что способствует более быстрому охлаждению клинкера уже непосредственно на выходе из зоны высоких температур.

Ступенчатая поверхность 8 диффузора

обеспечивает равномерный сход клинкера, пересыпание его со ступени на ступень, интенсифицируя теплообмен.

Окончательное охлаждение клинкера заканчивается в холодильнике 13, например, рекуператорном, соединенным с конфузором 9 посредством коллектора 14, после чего клинкер выгружается на транспортер 15.

Описываемая вращающаяся печь, имеющая развитую поверхность охлаждения клинкера, многотрубные зоны сушки, декарбонизации и экзотермических реакций, а также более совершенную конструкцию зоны подготовки, является более экономичным и надежным печным агрегатом.

Его промышленная реализация особенно эффективна при строительстве печей производительностью от ЗООО т/сутки и более.

Формула изобретения

1.Врашаюшаяся барабанная печь для обжига клинкера, содержащая зону подготовки с теплообменником, зоны сушки, декарбонизации и экзотермических реакций, выполненные с продольно расположенными барабанами и расширенную зону спекания, о т л и ч а ю- щ а я с я тем, что, с целью интенсификации теплообмена в печи, теплообменник выполнен в виде образующих корпус печи переливных карманов цилиндрической формы, закрепленных по сторонам многогранного призматического каркаса, а. разгрузочный конец печи выполнен в виде диффузора со ступенчатой поверхностью и снабжен конфузором, установленным коаксиально с последним.

2.Печь по п. 1, отличающаяс я тем, что карманы теплообменника выполнены каплевидной формы.

Источники информации, принятые во внимание при экспертизе:

1.Патент США № 386О225, кл. 263-20, 1974 г.

2.Патент Франции № 712905, кл. 2, 1931.

«i

| название | год | авторы | номер документа |

|---|---|---|---|

| Вращающаяся барабанная печь | 1975 |

|

SU533805A1 |

| Вращающаяся печь для обжига цементного клинкера | 1985 |

|

SU1305515A1 |

| Установка для получения цементного клинкера | 1980 |

|

SU939907A1 |

| Способ производства цементного клинкера | 1978 |

|

SU800150A1 |

| Устройство для отбора высушенного материала из вращающейся печи | 1981 |

|

SU976260A1 |

| Вращающаяся печь | 1980 |

|

SU968565A1 |

| Способ обжига цементного клинкера | 1978 |

|

SU777004A1 |

| Мокрый способ обжига цементного клинкера | 1979 |

|

SU772995A1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| Вращающаяся печь для обжига корбонатсодержащих материалов | 1977 |

|

SU705227A1 |

10

Авторы

Даты

1977-01-05—Публикация

1975-09-24—Подача