(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутых профилей | 1984 |

|

SU1212650A1 |

| Способ изготовления гнутых профилей | 1986 |

|

SU1396356A1 |

| Способ изготовления гнутых профилей проката | 1988 |

|

SU1532124A1 |

| Способ изготовления гнутых профилей | 1987 |

|

SU1480918A1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ РАВНОПОЛОЧНЫХ ШВЕЛЛЕРОВ | 1999 |

|

RU2164186C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ ПРОКАТА | 1993 |

|

RU2039620C1 |

| Способ изготовления сортовых гнутых профилей | 1985 |

|

SU1291237A1 |

| Способ изготовления гнутыхпРОфилЕй | 1978 |

|

SU799858A1 |

| Способ изготовления гнутых профилей | 1989 |

|

SU1710166A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВЫХ ГНУТЫХ ПРОФИЛЕЙ | 1993 |

|

RU2040997C1 |

Изобретение относится к области изготовления гнутых профилей.

Известен способ изготовления профилей путем последовательной гибки в холодном состоянии листового или полосового материада вращающимися валками 1.

Недостатком этого способа является утонение полосы в месте изгиба.

Цель изобретения - предотвращение утонения материала в местах изгиба.

Это достигается тем, что осуществляют последовательную гибку в холодном состоянии листового или полосового материала вращающимися валками, при этом ширину изгибаемых участков профиля в предыдущих проходах выдерживают большей ширины их развертки в последующих проходах и на готовом профиле.

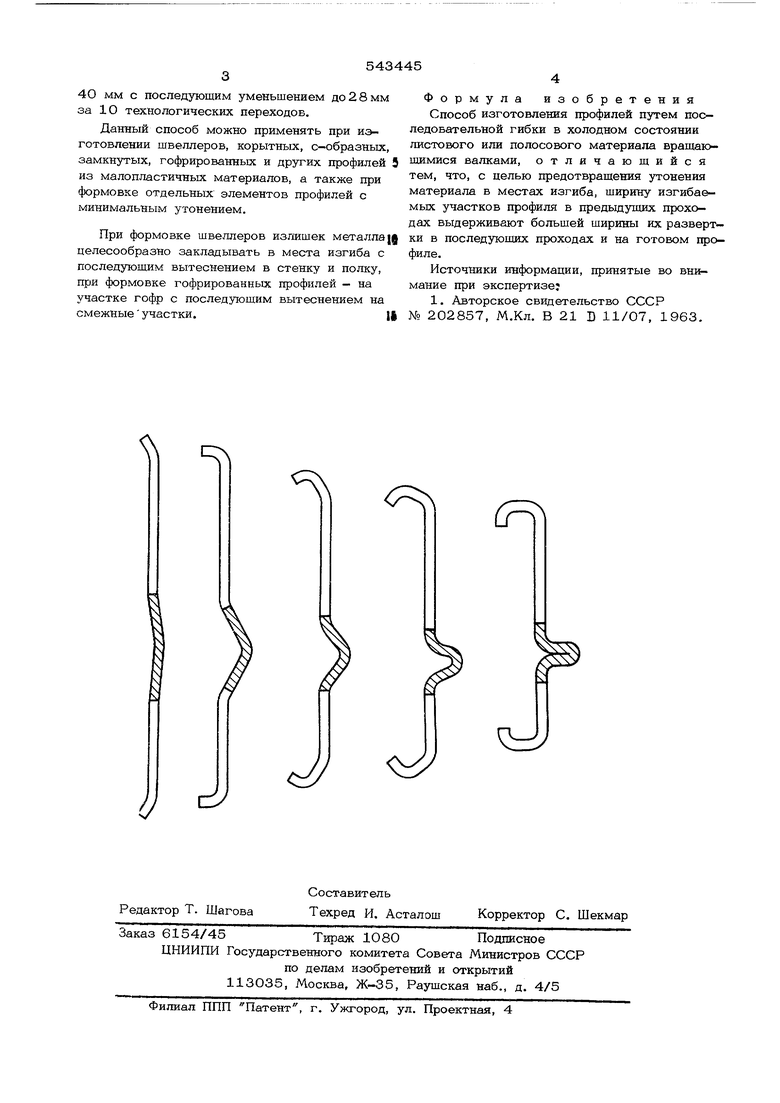

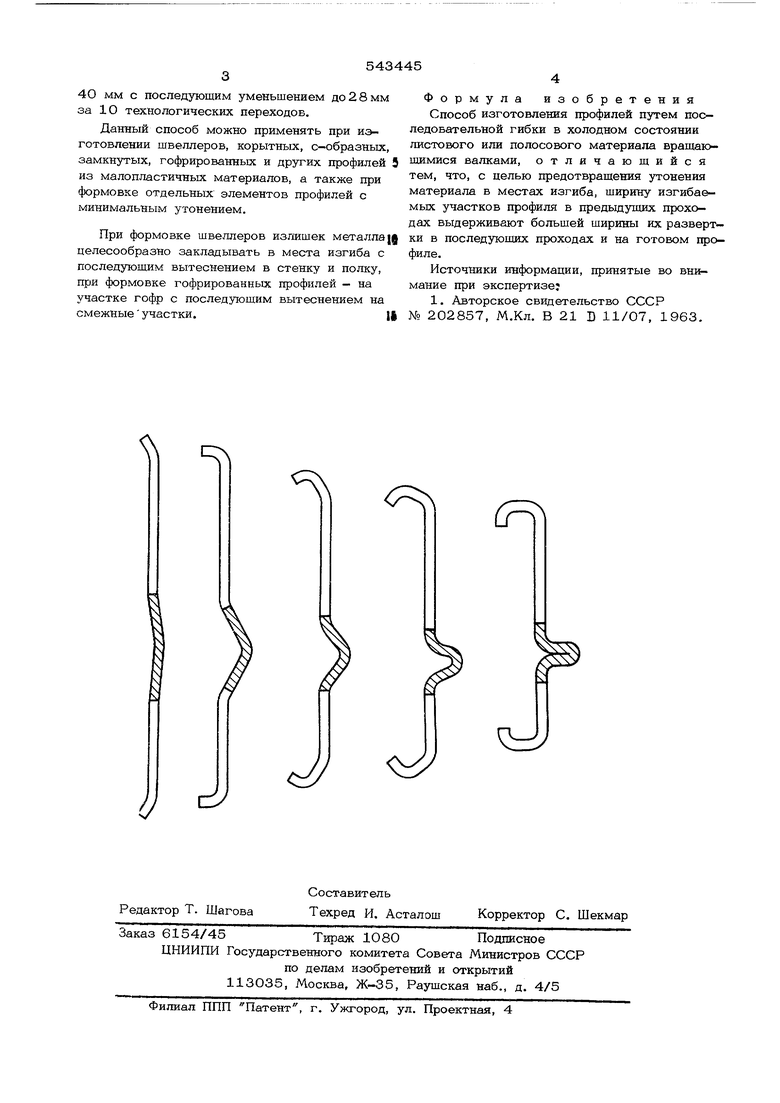

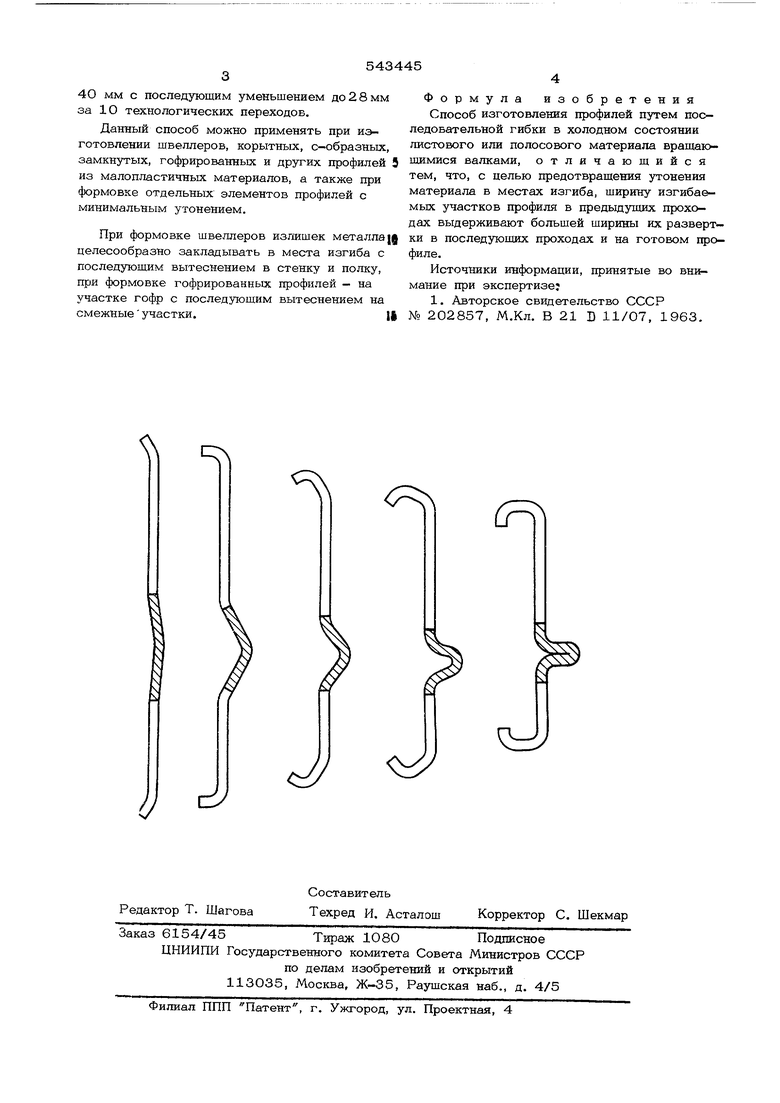

Способ поясняется чертежом, на котором показаны технологические проходы при фор- мовке С-образного профиля с выступающим профилем двойной толщины.

При профилировании ширина участка заготовки для отформовки элемента двойной толщины совместно с криволинейным участком

принимается в первых проходах завышенной против номинальной и для смежных прямолинейных элементов (стенки профиля) соответственно меньшей. В процессе формовки металл перемещается из трудкоформуемого участка двойной толщины на горизонтальные элементы профиля, вызывая в первом поперечные напряжения сжатия.

При этом излишек металла на элементе двойной толщины закладывается симметрично относительно места изгиба с тем, чтобы создать относительно места изгиба симметричное сопротивление и предупредить перетекание металла из одной ветви в другую.

Излишек металла подсчитывается в каждом конкретном случае из того условия, чтобы создаваемое сжатие при перемещении излишка металла обеспечило компенсацию растяжения изгибаемых участков.

При гибке показанного на чертеже профиля, имеющего размеры i20 20x10x2 мм, из стали Ст 3 с высотой выступа двойной толщины 15 мм ширина участка заготовки для формовки выступа принималась равной 4О мм с последующим уменьшением до 2 8 мм за 10 технологических переходов. Данный способ можно применять при изготовлении швеллеров, корытных, с-образных, замкнутых, гофрированных и других профилей 5 из малопластичных материалов, а также при формовке отдельных элементов профилей с минимальным утонением. При формовке швеллеров излишек металла |j

целесообразно закладывать в места изгиба с последующим вытеснением в стенку и полку, при формовке гофрированных профилей - на участке гофр с последующим вытеснением на смежные участки.II

RN

филе.

Источники информации, принятые во внимание при экспертизе:

1, Авторское свидетельство СССР № 202857, М.Кл. В 21 D 11/07, 1963.

01 Формула изобретения Способ изготовления профилей путем последовательной гибки в холодном состоянии листового или полосового материала вращакншимися валками, отличающийся тем, что, с целью предотвращения утонения материала в местах изгиба, щирину изгибаемых участков профиля в предьщущих проходах выдерживают больщей ширины их развертки в последующих проходах и на готовом про

Авторы

Даты

1977-01-25—Публикация

1972-05-16—Подача