ff

W

4

Од

со ki

| название | год | авторы | номер документа |

|---|---|---|---|

| Робототехнический комплекс для контактной точечной сварки | 1985 |

|

SU1324799A1 |

| Автомат для сборки и сварки изделий | 1974 |

|

SU567569A1 |

| Устройство для ориентации тел вращения | 1985 |

|

SU1328130A1 |

| Механизм автоматической сварки пистона с траверзой анода к полуавтоматической линии сборки пакетов радиоламп | 1975 |

|

SU606176A1 |

| Устройство для сварки неплавящимся электродом с подачей присадочной проволоки | 1983 |

|

SU1146908A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ВНУТРЕННИХ СТЫКОВ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1971 |

|

SU306922A1 |

| СВАРОЧНЫЙ КОМПЛЕКТ | 2007 |

|

RU2348495C1 |

| Линия для сборки под сварку и сварки плоских каркасов из продольных и поперечных стержней | 1981 |

|

SU979060A1 |

| Автомат для рельефной сварки сепараторов шарикоподшипников | 1980 |

|

SU1004043A1 |

| Станок для обработки деталей с криволинейными поверхностями | 1980 |

|

SU1014674A1 |

Изобретение относится к сварке, более конкретно к конструкции устройств для механизированной сварки наклонным опирающимся электродом, и может быть использовано в энергомашиностроении, судостроении и других отраслях промышленности. Цель изобретения - расширение технологических возможностей за счет обеспечения сварки криволинейных стыков. Устройство содержит основание 1, на котором смонтированы два механизма разворота электрододержателя 23 с электродом - один в горизонтальной, другой в вертикальной плоскости. Электрод с помощью электрододержателя 23 и опорных роликов 21,22 подается к точке начала сварки и с помощью пневматических механизмов разворота, включаю- выступами 9 и 19 пазами, прижимается к стыку. Постоянное поджатие электрода к криволинейному стыку по мере его оплавления обеспечивается соот- ветствуницим разворотом валов 8 и 18 сжатым воздухом, действующим на выступы 9 и 19. Устройство обеспечивает автоматическое ведение процесса сварки. 3 3.п. ф-лы, 6 ил. щих валы 8 и и втулки 3 и 18 с 13 с (С

Фиг I

Изобретение относится к сварке г а именно к конструкции устройств для механизированной сварки наклонным опиракщимся электродом, и может быть использовано в энергомашиностроении судостроении и других отраслях промышленности.

Цель изобретения - расширение технологических возможностей за счет обеспечения сварки криволинейных стыков .

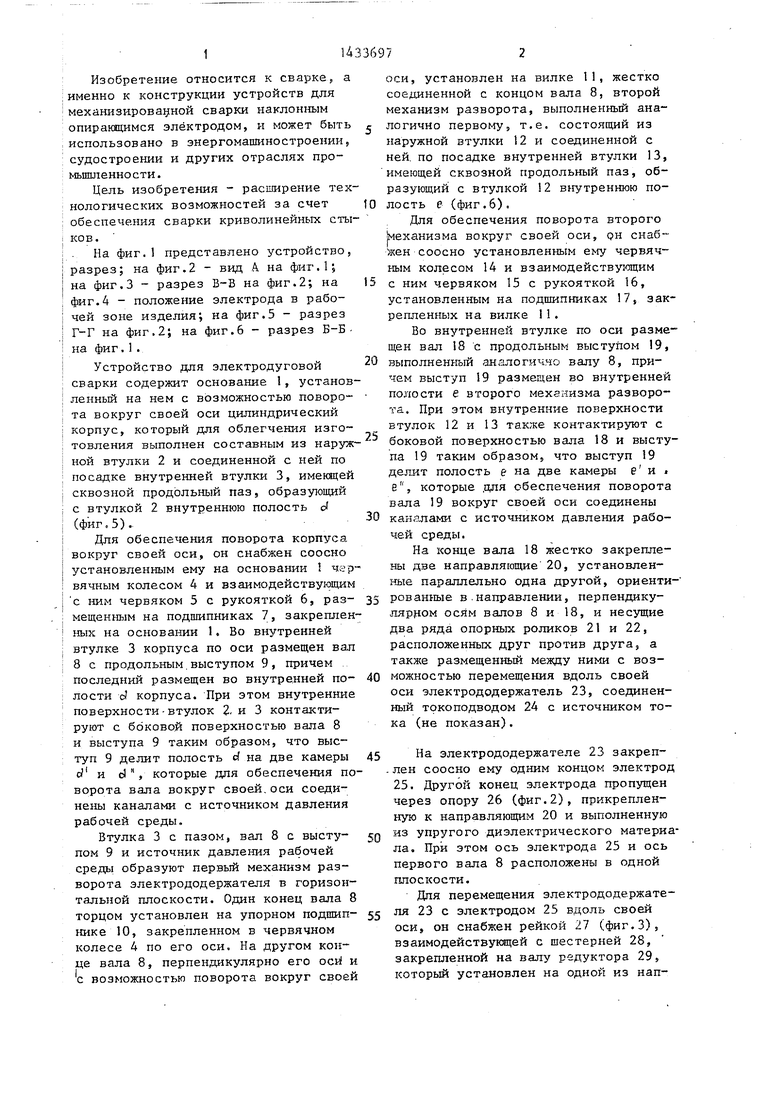

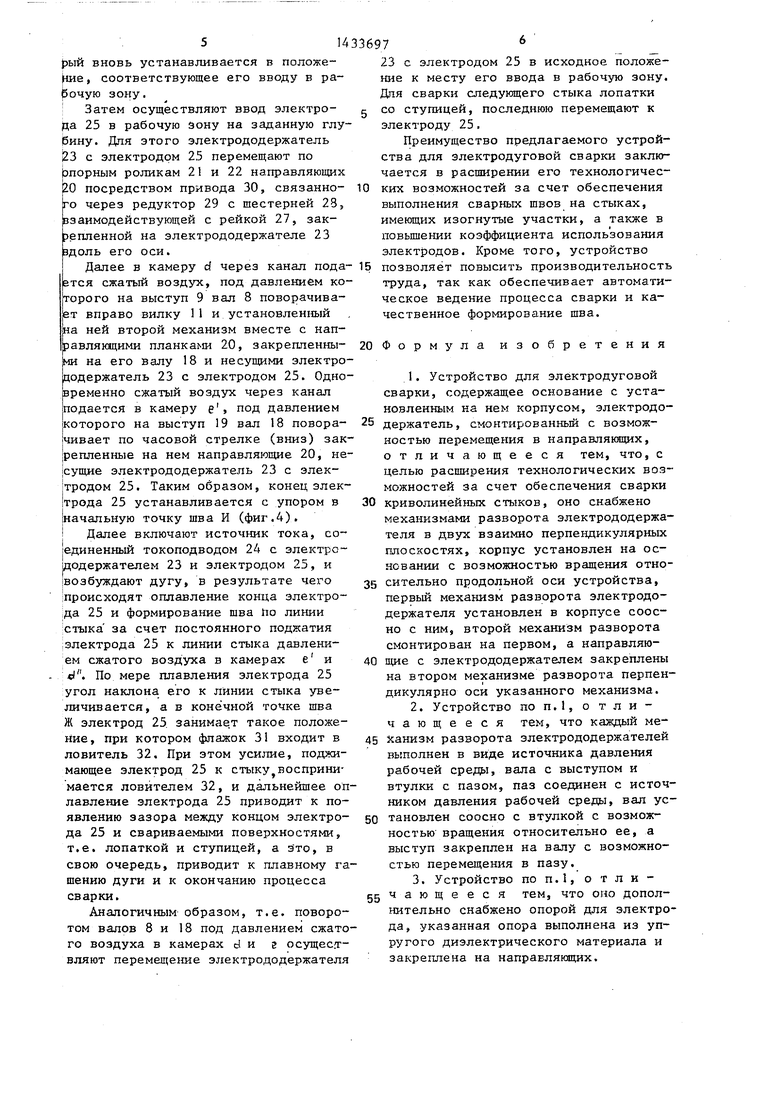

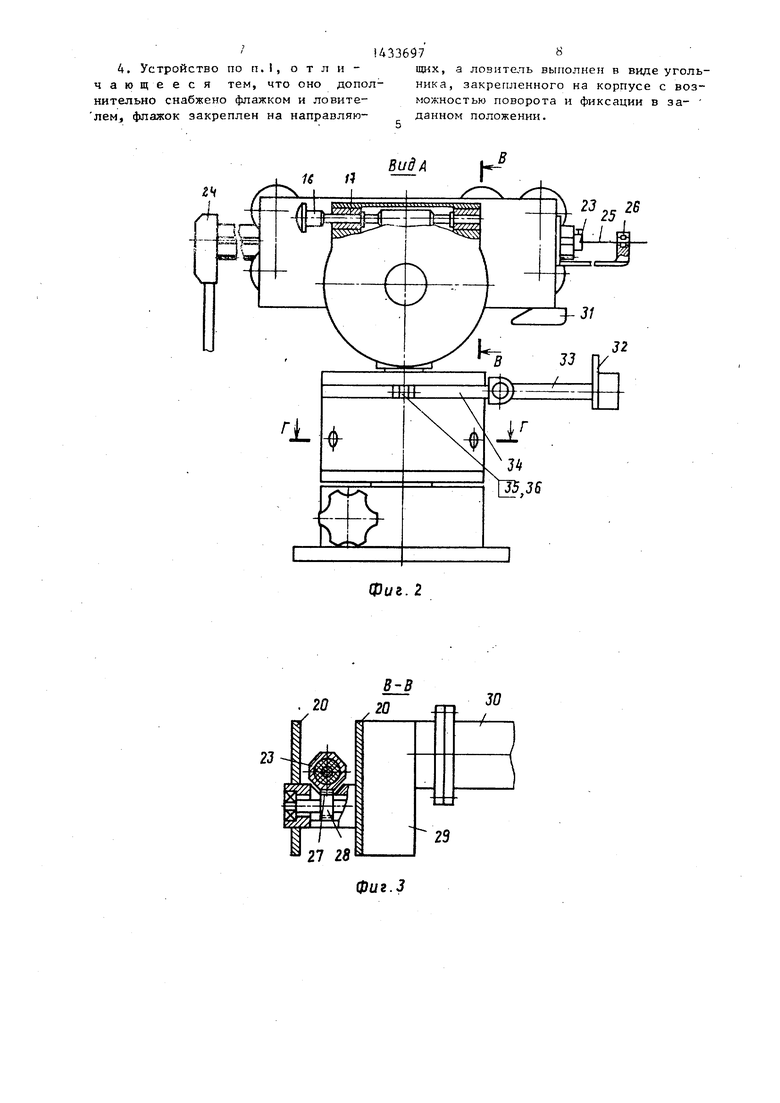

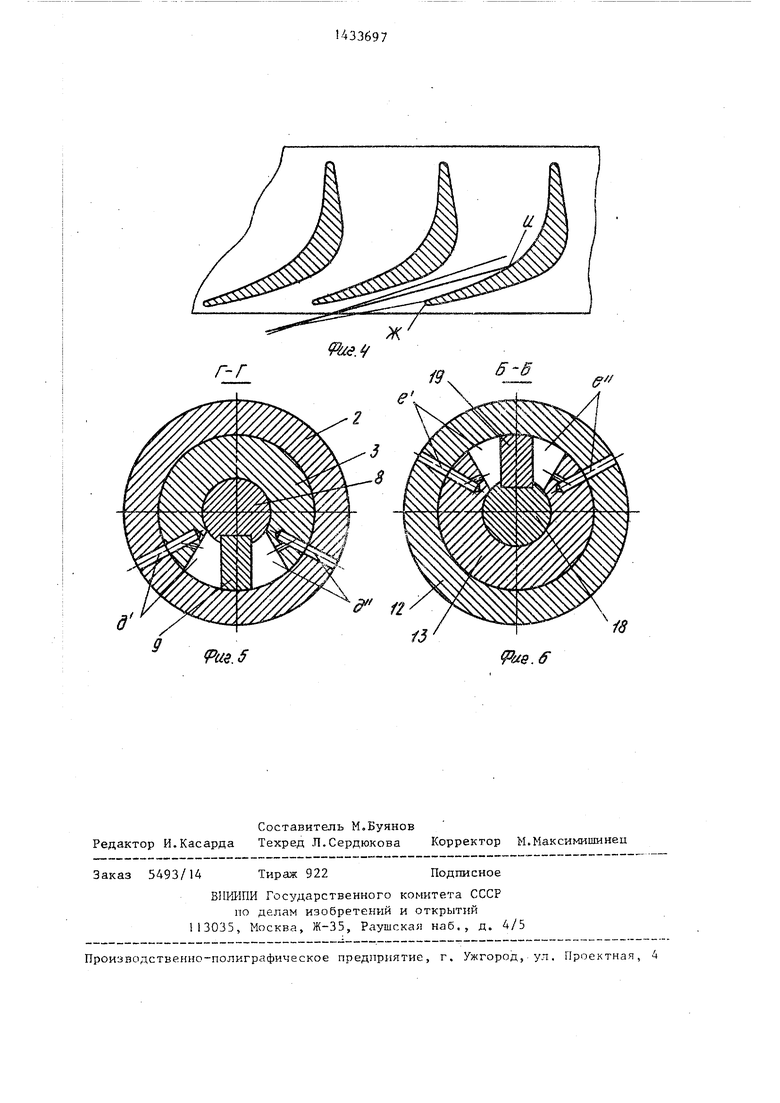

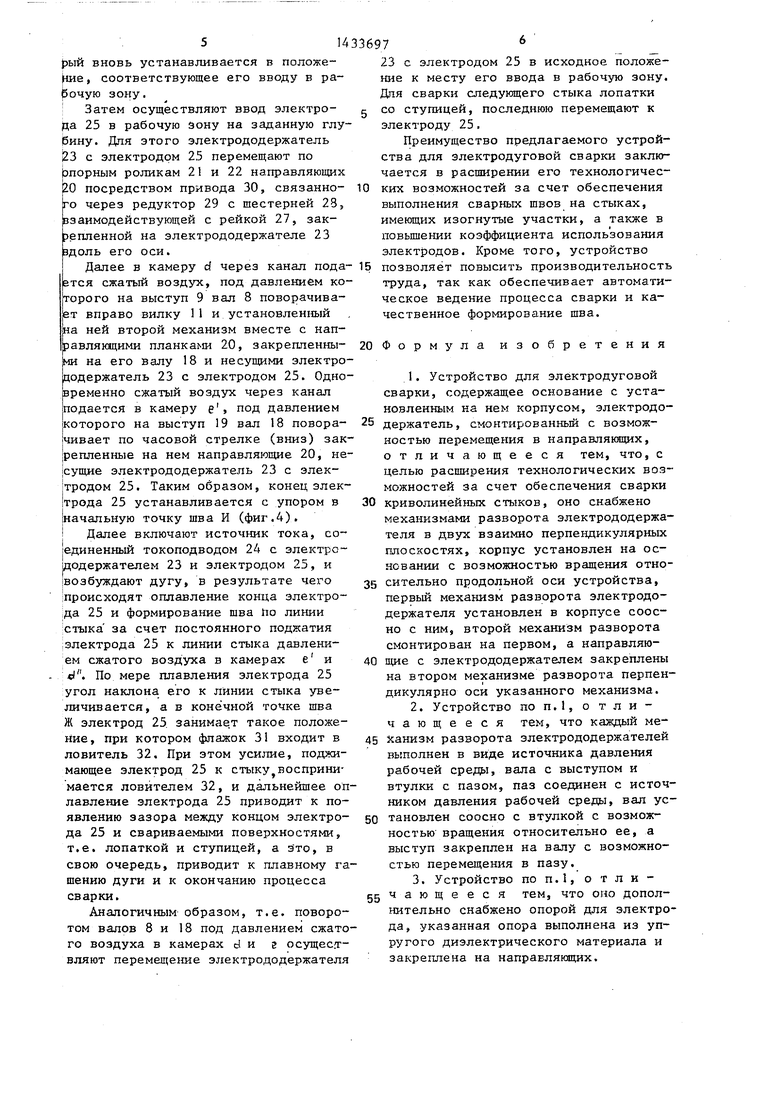

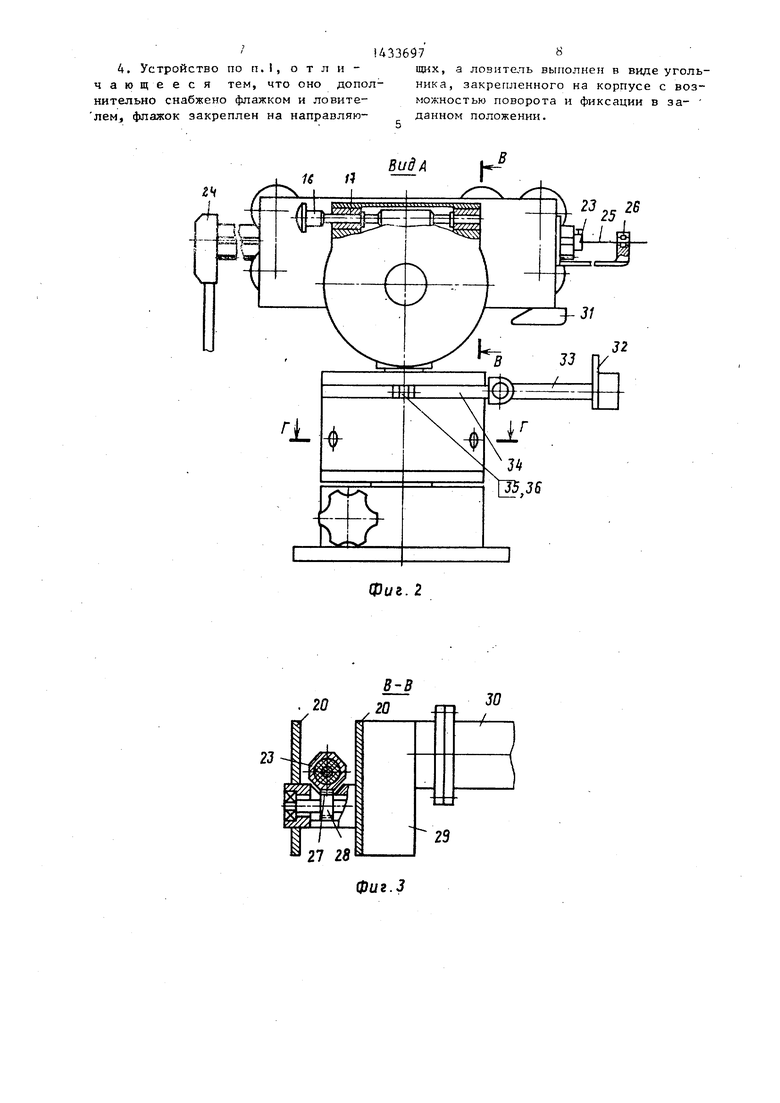

На фиг.1 представлено устройство, разрез; на фиг.2 - вид А на фиг.1; на фиг.З - разрез В-В на фиг.2; на фиг.4 - положение электрода в рабочей зоне изделия; на фиг.З - разрез Г-Г на фиг.2; на фиг.6 - разрез Б-Б на фиг.1 .

Устройство для электродуговой сварки содержит основание 1, установленный на нем с возможностью поворо- та вокруг своей оси цилиндрический корпус, который для облегчения изготовления выполнен составным из наружной втулки 2 и соединенной с ней по посадке внутренней втулки 3, имеющей сквозной продольный паз, образующий с втулкой 2 внутреннюю полость of (фиг. 5)..

Для обеспечения поворота корпуса вокруг своей оси, он снабжен соосно установленным ему на основании 1 червячным колесом 4 и взаимодействующим с ним червяком 5 с рукояткой 6, раз- мещенным на подшипниках 7, закрепленных на основании 1, Во внутренней втулке 3 корпуса по оси размещен вал 8 с продольным.выступом 9, причем последний размещен во внутренней по- лости с корпуса. При этом внутренние поверхности - втулок 2. и 3 контактируют с боковой поверхностью вала 8 и выступа 9 таким образом, что выступ 9 делит полость d на две камеры и Ы , которые дпя обеспечения поворота вала вокруг своей,оси соединены каналами с источником давления рабочей среды.

Втулка 3 с пазом, вал 8 с высту- пом 9 и источник давления рабочей среды образуют первый механизм разворота электрододержателя в горизонтальной плоскости. Один конец вала 8 торцом установлен на упорном подтип- нике 10, закрепленном в червячном колесе 4 по его оси. На другом конце вала 8, перпендикулярно его ocii и с возможностью поворота вокруг своей

5

0

5

5 0 5

0 5

оси, установлен на вилке 11, жестко соединенной с концом вала 8, второй механизм разворота, выполненный аналогично первому, т.е. состоящий из наружной втулки 12 и соединенной с ней. по посадке внутренней втулки 13, имеющей сквозной продольный паз, образующий с втулкой 12 вьгутреннюю полость е (фиг.6).

Для обеспечения поворота второго механизма вокруг своей оси, он снаб- жен соосно установленным ему червячным колесом 14 и взаимодействукзщим с ним червяком 15 с рукояткой 16, установленным на подшипниках 17, закрепленных на вилке 11.

Во внутренней втулке по оси размещен вал 18 с продольным выступом 19, выполнен1-Гогй аналогично валу 8, причем выступ 19 размещен во внутренней полости е второго механизма разворота. При этом внутренние поверхности втулок 12 и 13 также контактируют с боковой поверхностью вала 18 и выступа 19 таким образом, что выступ 19 делит полость е на две камеры е и е, которые .для обеспечения поворота вала 19 вокруг своей оси соединены каналами с источником давления рабочей среды.

На конце вала 18 жестко закреплены две направляющие 20, установленные параллельно одна другой, ориенти- рованные в.направлении, перпендикулярном осям валов 8 и 18, и несущие два ряда опорных роликов 21 и 22, расположенных друг против другаj а также размещенный между ними с возможностью перемещения вдоль своей оси электрододержатель 23, соединенный токоподводом 24 с источником тока (не показан).

На электрододержателе 23 закреп- - лен соосно ему одним концом электрод 25. Другой конец электрода пропущен через опору 26 (фиг.2), прикрепленную к направляющим 20 и выполненную из упругого диэлектрического материала. При этом ось электрода 25 и ось первого вала 8 расположены в одной плоскости.

Дпя перемещения электрододержателя 23 с электродом 25 вдоль своей оси, он снабжен рейкой 27 (фиг.З), взаимодействующей с шестерней 28, закрепленной на валу редуктора 29, который установлен на одной из направляющих планок 20 и соединен с электродвигателем 30.

Для плавного гашения дуги устройство снабжено флажком 31 (фиг.2), ук- репле«ным на другой направляющей 20, и ловителем 32 для него, выполненным в виде угольника, закрепленного на рычаге 33, шарнирно установленном на ободе 34, охватывающем наружную втул- ку 2 корпуса с возможностью поворота и фиксации винтом 35 и гайкой 36.

Устройство для олектродуговой сварки работает следующим образом.

При изготовлении диафрагм паровых турбин необходимо осуществить приварку к ступице и ободу лопаток, имеющих изогнутые поверхности, которые расположены одна от другой на соответствующем типоразмеру изделий рас- стоянии.

Перед приваркой лопаток по стыкам, имеющим изогнутые в одном направлении участки, например, вправо, устройство предварительно подготавливают к автоматическому ведению процесса сварки следу{ощим образом.

Электрододержатель 23, в зависимости от длины используемого электрода 25, перемещают по опорным роликам 21 и 22 направляющих планок 20 и устанавливают на требуемом расстоянии от опоры 26 посредством электродвигателя 30, связанного через редуктор 29 с шестерней 28, взаимодействующей с рейкой 27, закрепленной на элёктро- додержателе 23. Затем один конец электрода 25 вводят в опору 26 и крепят в электрододержателе 23. Далее трод 25 перемещают к месту ввода в рабочую зону, которое выбирают из условия беспрепятственного перемещения электрода 25 на заданную глубину к начальной точке стыка.

Вначале первый механизм разворота вместе с его валом 8 и жестко закрепленной на нем вилкой 11 поворачивают вокруг своей оси в сторону нахождения стыка при помощи поворота рукояткой 6 червяка 5 и взаимодействующего с ним червячного колеса 4. Вместе с первым механизмом в ту же сторону поворачивается второй механизм, установленный на вилке 1I со своим валом 18, на котором закреплены направляю- щие 20, несущие электрододержатель 23 с электродом 25.

Затем поворачивают второй механизм вокруг своей оси вместе с теми

же направляющими 20, несущими электрододержатель 23 с электродом 25, путем поворота рукояткой 16 червяка 15 и взаимодействующего с ним червячного колеса 14.

После установки электрода 25 в положение, соответствующее его вводу в рабочую зону на заданную глубину, предварительно осуществляют фиксацию угла наклона электрода 25 к лимни стыка, при котором в конце сварки, т.е. в конечной точке шва, происходит плавное гашение дуги. Это осуществляют следующем образом. В камеру .и через канал подается рабочая среда, например сжатый воздух, под давлением которого на выступ 9 вал 8 поворачивает вправо 1 1 и установленный на ней второй механизм вместе с направляющими планками 20, закрепленными на валу 18 и несущими злектрододер жатель 23 с электродом 25. Одновременно сжатый воздух через канал подается в камеру е, под давлением которого на выступ 19 вал 18 поворачивает по часовой стрелке (вниз) закрепленные на нем направляюихие планки 20 несущие электрододержатель 23 с электродом 25. Таким образом,, электрод 25 устанавливается с упором в конечную точку стыка Ж (фиг.4).

Далее обод 34, охватывающий втулку 2 корпуса, поворачивают до установки ловителя 32 под флажком 31, закрепленным на одной из направляк)- щих, и (1иксируют в таком положении винтом 35 и гайкой 36, а затем поднимают рычаг 33 с ловителем 32 до упо- ра его в флажок 31.

После фиксации угла наклона электрода 25 к линии стыка осуществляют вывод флажка 3 из ловителя 32. Для этого в камеру через канал подается сжатый воздух, под давлением которого на выступ 19 вал 18 поворачивает против часовой стрелки, т.е. под- нимает, закрепленные на нем направляющие планки 20, несущие электрододержатель 23 с электродом 25. При зтом флажок 31 выходит из ловителя 32. Затем в камеру с) через канал подается сжатый воздух, под давлением которого на выступ 9 вал 8 поворачивает влево вилку 11 и установленный на ней второй корпус вместе с направляющими планками 20, закрепленными на его валу 18 и несущими электрододержатель 23, и электродом 25, кото

рый вновь устанавливается в положение, соответствующее его вводу в рабочую зону,

; Затем осуществляют ввод электрода 25 в рабочую эону на заданную глу- 5ину. Для этого электрододержатель 23 с электродом 25 перемещают по |опорным роликам 21 и 22 направляющих |20 посредством привода 30, связанно- 1го через редуктор 29 с шестерней 23, взаимодействующей с рейкой 27, закрепленной на электрододержателе 23 здоль его оси.

Далее в камеру d через канал пода- Ется сжатый воздух, под давлением которого на выступ 9 вал 8 поворачивает вправо вилку 11 и установленный на ней второй механизм вместе с нап- равляюцими планкаьш 20, закрепленными на его валу 18 и несущими электро- цодержатель 23 с электродом 25. Одно

f

ременно сжатый воздух через канал подается в камеру е , под давлением которого на выступ 19 вал 18 повора- |чивает по часовой стрелке (вниз) зак- репленные на нем направляющие 20, не- |сущие электрододержатель 23 с электродом 25. Таким образом, конец электрода 25 устанавливается с упором в начальную точку шва И (фиг.4), I Далее включают источник тока, со- вдиненный токоподводом 24 с электро- |додержателем 23 и электродом 25, и |возбуждают дугу, в результате чего происходят оплавление конца электрода 25 и формирование шва lio линии стыка за счет постоянного поджатия ;электрода 25 к линии стыка давлением сжатого в камерах е и J. По мере плавления электрода 25 угол наклона его к линии стыка увеличивается, а в конечной точке шва Ж электрод 25. занимае.т такое положение, при котором флажок 31 входит в ловитель 32. При этом усилие, поджимающее электрод 25 к стыку воспринимается ловителем 32, и дальнейшее оплавление электрода 25 приводит к появлению зазора между концом электрода 25 и свариваемыми поверхностями, т.е. лопаткой и ступицей, а з то, в свою очередь, приводит к плавному гашению дуги и к окончанию процесса сварки.

Аналогичным образом, т.е. поворотом валов 8 и 18 под давлением сжатого воздуха в камерах d и е осуществляют перемещение электрододержателя

23 с электродом 25 в исходное положение к месту его ввода в рабочую зону. Для сварки следующего стыка лопатки со ступицей, последнюю перемещают к электроду 25,

Преимущество предлагаемого устройства для электродуговой сварки заклю чается в расширении его технологических возможностей за счет обеспечения выполнения сварных швов на стыках, имеющих изогнутые участки, а также в повьщ1ении коэффициента использования электродов. Кроме того, устройство позволяет повысить производительность труда, так как обеспечивает автоматическое ведение процесса сварки и качественное формирование щва.

15

20 Формула изобретения

1433697«

24

. 20

27 28

2S «

Фиг. 2

г 30

фиг.З

д

ii$. S

18

(Pae.ff

| Устройство для сварки наклонным опирающимся электродом | 1973 |

|

SU487729A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для сварки наклонным электродом | 1978 |

|

SU763048A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-10-30—Публикация

1987-02-23—Подача