димого рабочего органа фиксируют в устройстве смещения. При необходимости инструмент отводимого органа может быть выведен из соприкосновения с деталью, например, поворотом револьверной головки или любым другим способом.

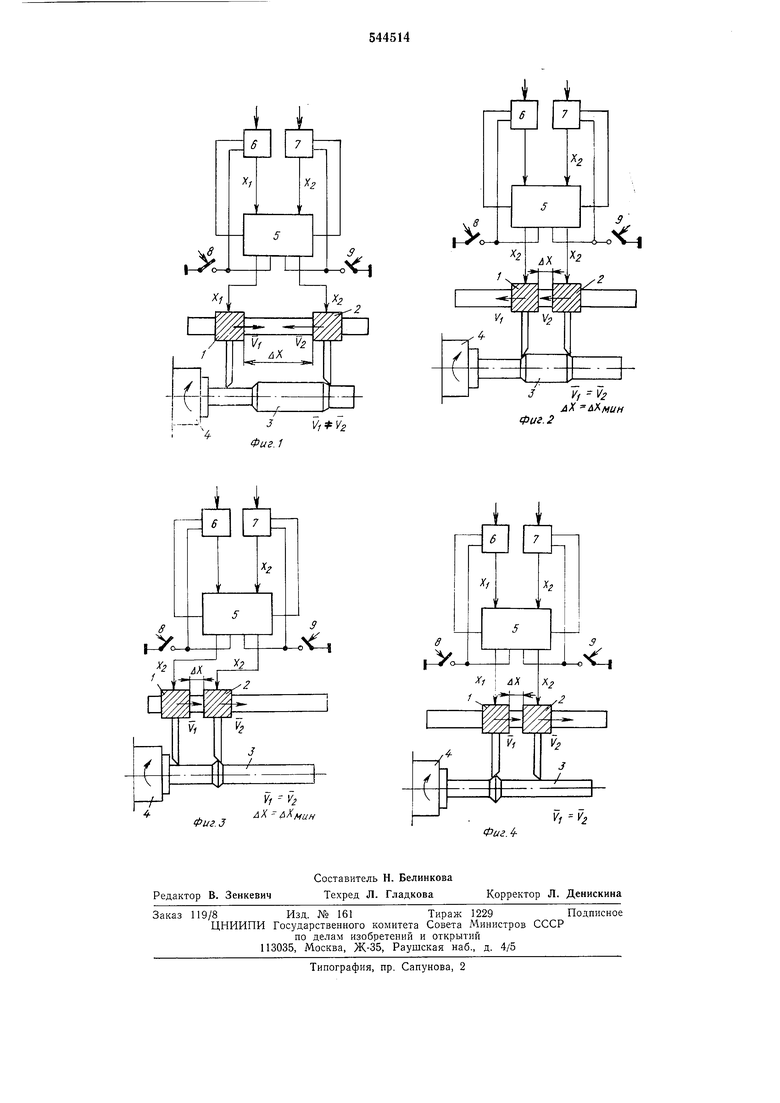

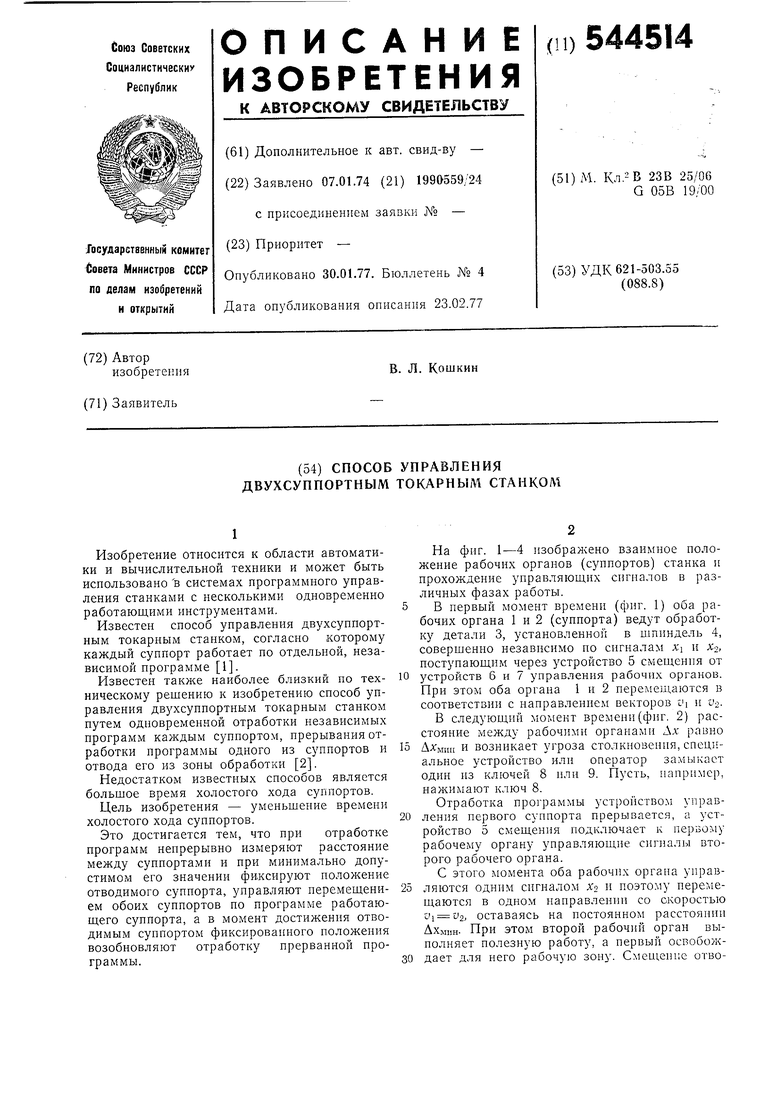

В некоторый момент времени (фиг. 3) направление движения второго рабочего органа в соответствии с программой обработки детали меняют на противоположное, и оба органа движутся в обратном направлении. Когда они достигнут положения, в котором находились к моменту начала смещения (фиг. 4), устройство смещения отключает от рабочего органа 1 сигналы управления х и вырабатывает сигнал, восстанавливающий отработку программы второго рабочего органа устройством управления. Работа обоих рабочих органов по независимым программам возобновляется.

В случае, если необходимо сместить рабочий орган 2, чтобы уступить рабочую зону органу 1, то замыкают ключ 9 и осуществляют способ аналогично описанному случаю с той лищь разницей, что смещают орган 2 управляющими сигналами х устройства управления.

Предлагаемый способ является оптимальным, так как при его использовании расстояние смещения отводимого рабочего органа минимально, а вспомогательное время подвода отведенного рабочего органа в исходную точку равно нулю, так как он будет в ней в тот самый момент (фиг. 4), когда другой

орган покинет рабочую зону. Применение данного способа позволяет повысить производительность станка и упростить программирование за счет автоматического определения минимально допустимого расстояния смещения и исключения из цикла обработки детали времени подвода отведенного ограна.

Ф о р .м у л а и 3 о б р е т е н и я

Способ управления двухсуппортным токарным станком путем одновременной отработки независимых программ каждым суппортом,

прерывання отработки программы одного из суппортов и отвода его из зоны обработки, отличающийся тем, что, с целью уменьшения времени холостого хода суппортов, при отработке программ непрерывно измеряют

расстояние между суппортами и при минимально допустимом его значении фиксируют положение отводимого суппорта, управляют перемещением обоих суппортов по программе работающего суппорта, а в момент достижеПИЯ отводимым суппортом фиксированного положения возобновляют отработку прерванной программы.

Источники информации, принятые во внимание при экспертизе:

1. Авт. св. № 484938, кл. G 05В 19/18, 1973.

2. Технология и оборудование механосборочного производства 1969. Под ред. В. М. Шестопал, М., 1971, с. 91.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система программного управления двухсуппортным токарным станком | 1973 |

|

SU484938A1 |

| Способ управления обработкой деталей на токарных станках с контурной системой программного управления | 1972 |

|

SU526490A1 |

| Способ управления рабочим циклом поперечной подачи при шлифовании и устройство для его осуществления | 1985 |

|

SU1316800A1 |

| Многоканальное устройство для программного управления | 1975 |

|

SU542172A1 |

| Устройство для программного управленияСТАНКОМ | 1977 |

|

SU805259A1 |

| Система автоматического управления размерной настройкой токарных станков с ЧПУ | 1981 |

|

SU1144775A1 |

| Устройство для позиционирования и контроля размерного износа режущего инструмента в станках с ЧПУ | 1982 |

|

SU1055627A1 |

| Система программного управления для двухсуппортных токарных станков | 1973 |

|

SU454535A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Устройство для автоматической подналадки многорезцовых станков | 1979 |

|

SU876313A1 |

Авторы

Даты

1977-01-30—Публикация

1974-01-07—Подача