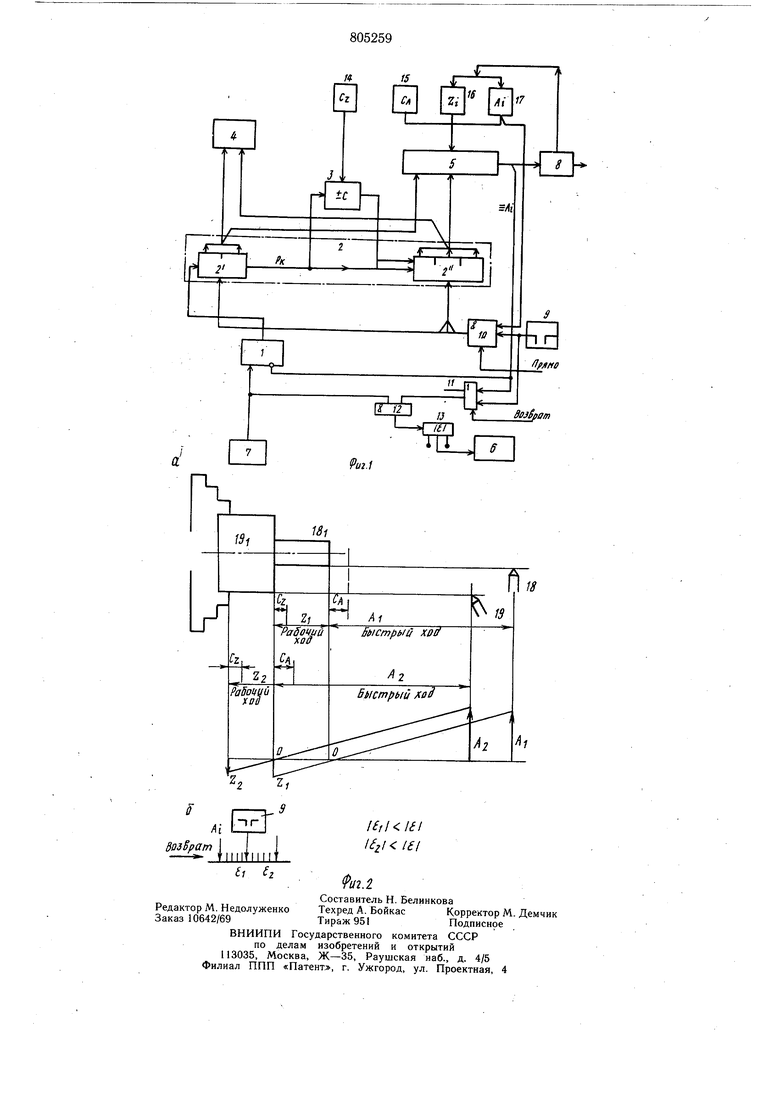

380 ваемой на цифровом табло, что затрудняет программирование, контроль, снижает производительность и приводит к ошибкам и браку деталей. Цель изобретения - упрощение устройства и повышения его точности. Цель достигается тем, что устройство для программного управления станком, содержаш,ее датчик исходного положения суппорта, импульсный датчик перемещения суппорта, блок контроля и вычислительный блок, первый вход которого соединен с выходом первого задатчика программы, а второй вход - с первым выходом младших разрядов реверсивного счетчика и с первым вхЬдом старших разрядов реверсивного счетчика, под1О1Юченных вторым входом к выходу вычислительного блока, а выходами - к первым входам индикатора и элемента равнозначности, вторые входы которых соединены со вторыми выходами младших разрядов реверсивного счетчика, причем третий вход элемента равнозначности подключен к выходу второго задатчика программы, а выход - ко входу блока управления приводами подач, дополнительно содержит регистр, элементы И, ИЛИ и «Запрет, а также третий и четвертый задатчики программы, входы которых подсоединены к выходу блока управления приводами подач, а выходы - к третьему входу элемента равнозначности, первый вход младших разрядов реверсивного счетчика соединен с выходом элемента «Запрет, а второй вход младших,также третий вход старших разрядов реверсивного счетчика - с выходом первого элемента И, первый вход которого подключен к первому входу устройства, второй вход - к выходу четвертого задатчика программы, а третий входк выходу датчика исходного положения суппорта и к первому входу элемента ИЛИ, соединенного вторым входом со вторым входом устройства, а третьим входом - с выходом элемента равнозначности и с первым входом элемента «Запрет, второй вход которого подключен к выходу импульсного датчика перемещения суппорта и к первому входу второго элемента И, подсоединенного вторым входом к выходу элемента ИЛИ, а выходом - ко входу блока контроля. На фиг. 1 представлена блок-схема устройства; на фиг. 2 - диаграммы его работы, где а - зоны программирования перемещений на быстром ходу и рабочих подачах, б - определение величин отклонений. Устройство (см. фиг. I) содержит элемент «Запрет 1, реверсивный счетчик 2 с младшими 2 и старшими 2 разрядами, вычислительный бло 3, индикатор 4, элемент 5 равнозначности, блок 6 контроля, импульсный датчик 7 перемещения суппорта, блок 8 управления приводами подач, датчик 9 исходного положения суппорта, первый элемент И 10, элемент ИЛИ И, второй, элемент И 12, регистр 13 и первый 14, второй 9 15, третий 16 и четвертый 17 задатчики программ. Устройство работает следующим образом. В каждом простейшем цикле задают две зоны: зону равную величине j.) свободного хода i-ro инструмента от исходного положения суппорта до начала («О) обрабатываемого участка детали (т.е. от . до «О) и зону равную величине (Zi) обрабатываемого участка детали i-м инструментом (т.е. от «О до -Zv), причем положение координаты «О меняется на каждом этапе, а при возврате суппорта в исходное положение производят обратное изменение значений координат (от+АьДо «О и от «О до-Zi), а контроль выполняют в конце каждого цикла по сумме заданных (з) и действительных (д) Церемещений, которые сравнивают с наперед заданной при настройке абсолютной величиной /2/ допустимого их отклонения {(Ala -ь Zls) - (Aid +Zie))/2|, причем /X/ отсчитывают с момента прохождения суппортом исходного положения до момента, когда координата достигает значения Ai, либо наоборот. В исходном состоянии (фиг. 2) заготовка детали зажата в патроне, суппорт отведен вкрайнее положение. Каждая из ступеней обрабатывается в своем программируемом простейшем цикле соответствующими резцами 18 и 19. Простейший цикл включает следующие движения: быстрый ход, рабочая подача, отвод на быстром ходу к исходному положению суппорта. Программирование осуществляют следующим образом. Суппорт находится в исходном положении. Инструменты 18 и 19 при фиксациях их головки занимают какое-то произвольное положение по оси перемещения.Устанавливают последовательность обра-ботки: сначала инструментом 18 - ступень 18i детали, а затем инструментом 19 - ступень 19i детали. В исходном положении суппорта при работе инструментом 18 счетчик 2 устанавливают Затем суппорт подводят к детали до касания инструментом торца детали. По табло индикатора 4 отсчитывают значение А и набирают на задатчике 17. По чертежу детали либо после прохода резцов участка 18i детали на задатчике 16 устанавливают величину Z (фиг. 2). Аналогично производят установку значений Аг. и Zj. для инструмента 19. На задатчиках 14 и 15 устанавливают постоянную для всех этапов обработки абсолютную величину значений упреждений CjcH СА в зонах Z ; и AV. Работа по циклу для инструмента 18 заключается в том, что распределитель этапов

обработки, входящий в блок ввода программы (на чертеже не показаны) и управляемый от блока 8, устанавливают на этап, соответствующий запрограммированной обработки инструментом 18. По команде «Пуск суппорт с исходного положения начинает движение «Прямо («на деталь). При этом срабатывает датчик 9 и в счетчик 2 через элемент И вводится значение AI . На быстром ходу суппорт перемещается, отрабатывая координату А (, к «О (см. фчг. 2). Не доходя до нуля, при достижении значения Сд в счетчике 2, с блока 5 равнозначности поступает сигнал в блок 8 на снижение скорости быстрого суппорта. При достижении «О происходит переключение скорости на рабочую подачу. Заверщается элемент цикла перемещения в зоне Aj. и начинается отработка координаты в зоне Z L от «О до значения Zj.. В процессе работы происходит прибавление (вычитание) числа импульсов от блока 3, эквивалентного заданному на датчике 7 Cj. По достижении величины отстояния датчика 7 С; от заданной величины отработки Zi срабатывает элемент 5 (в этот момент происходит прибавление импульсов датчика 7 С к числу, накопленному в счетчике 2 и оно становится равным Zi). В указанный момент равнозначности происходит снижение рабочей подачи для точной отработки координаты Z,. По заверщению ее отработки суппорт по команде с блока 8 на быстром ходу устремляется назад («от детали) . В счетчике 2 происходит изменение координаты от -Zi до «О и от«0 до Л. При возврате работает блок б контроля правильности отработки всех этапов цикла для инструмента 18. Контроль осуществляют по модулю суммарных перемещений

{(А,з -f Zij)-(A,a +z,a)}$/z/,

где AU; Ai3 и Zo; -заданные и действительные величины координат отработки в зонах AJ и Zi.

При возврате возможны два случая (фиг. 26): момент равнозначности AI с числом в счетчике 2 наступает раньще или после команды с датчика 9. В любом случае через элемент ИЛИ И открьшается элемент И 12 и регистр 13 начинает считать входные импульсы. При наступлении равнозначности по Af поступает запрет на элемент 1 и прекращается счет в счетчике 2. В нем остается число AI независимо от перебега суппорта. По этому же сигналу равнозначности останавливается привод подач от блока 8. Если во время прохождения суппортбм начал датчика 9 в регистре 13 накопилось число меньще заданного, то получают разрещение на продолжение работы следующего этапа. Происходит смена позиции револьверной головки в положение инструмента 19 и начинают новый цикл, аналогичный первому. В случае, если число в регистре 13 окажется больще допустимой (наперед заданной) величины- /2|f, то блок контроля 6 запретит дальнейшую работу по программе.

Предлагаемое устройство позволяет значительно упростить процесс программирования, повысить точность и производительность обработки.

10

Формула изобретения

Устройство для программного управления станком, содержащее датчик исходного положения суппорта, импульсный датчик перемещения суппорта, блок контроля и вычислительный блок, первый вход которого

динен с выходом первого задатчика программы, а второй вход - с первым выходом младщих разрядов и с перзым входом старщих

разрядов реверсивного счетчика, подключенных вторым входом к выходу вычислительного блока, а выходами - к первым входам индикатора и элемента равнозначности, вторые входы которых соединены со вторыми выходами младших разрядов реверсивного

счетчика, причем третий вход элемента равнозначности подключен к выходу второго задатчика программы, а выход - ко входу блока управления приводами подач, отличающееся тем, что, с целью упрощения и повышения точности устройства, оно содержит

регистр,элементы И, ИЛИ и «Запрет, а также третий и четвертый задатчики программы, входы которых подсоединены к выходу блока управления приводами подач, а выходы - к третьему входу элемента равнозначности, первый вход младших разрядов реверсивного счетчика соединен с выходом элемента «Запрет, а второй вход младших и третий вход старших разрядов реверсивного счетчика связаны с выходом первого элемента И, первый .вход которого подключен

к первому входу устройства, второй вход - к выходу четвертого задатчика программы, а третий вход - к выходу датчика исходного положения суппорта и к первому входу элемента ИЛИ, соединенного вторым входом со вторым входом устройства, а третьим

входом - с выходом элемента равнозначности и с первым входом элемента «Запрет, второй вход которого подключен к выходу импульсного датчика перемещения суппорта и к первому входу второго элемента И,

подсоединенного вторым входом к выходу элемента ИЛИ, а выходом - ко входу блока контроля.

Источники информации, принятые во внимание при экспертизе

1.Городецкий М. С. и др. Числовое программное управление металлорежущими станками. М., НИИМАШ, 1970, с. 43.

2.Авторское свидетельство СССР

№ 309352, кл. G 05 В 19/18, 1969 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для программного управления намоточным оборудованием | 1984 |

|

SU1273879A2 |

| Устройство для программного управления технологическим оборудованием | 1986 |

|

SU1372277A1 |

| Устройство для управления станком | 1981 |

|

SU970322A1 |

| Устройство стабилизации скорости резания для токарных станков с ЧПУ | 1983 |

|

SU1136112A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ СТАНКОМ | 2009 |

|

RU2420776C1 |

| Система числового программного управления с постоянной скоростью резания для токарно-винторезных станков | 1981 |

|

SU978102A1 |

| Система цифровой индикации для металлорежущих станков с многопозиционными поворотными и револьверными головками | 1972 |

|

SU455337A1 |

| Устройство для программного управления с коррекцией траектории обработки | 1990 |

|

SU1727111A1 |

| Устройство для программного управления | 1983 |

|

SU1160367A1 |

| Устройство для программного управления намоточным оборудованием | 1983 |

|

SU1160366A1 |

Авторы

Даты

1981-02-15—Публикация

1977-12-08—Подача