Предлагаемый способ относится к электрохимической обработке периферией вращающегося электрода-инструмента, в частности к электрохимическому профильному шлифованию металлическими и графитовыми электродами.

Одной из отличительных особенностей электрохимической обработки является то, что она происходит при наличии зазора между поверхностями электрода и детали, причем величина этого зазора существенным образом зависит как от электрических режимов, так и от конфигурации обрабатываемого профиля. Для определения размеров электродных зазоров детали необходимо установление величин межэлектродных зазоров для всех элементов профиля. Теоретическое определение величин межэлектродных зазоров с достаточной точностью затруднено. Поэтому при необходимости получения высокой точностн обработки необходимо экснериментальное онределение величин межэлектродных зазоров при заданных режимах обработки.

Известно определение величин межэлектродных зазоров при обработке плоскостей с помощью щупа или микроскопа, смонтированного непосредственно на станке, после прекращения процесса обработки.

Известно также измерение величины зазора при обработке профильной поверхности, которое может быть произведено с помощью тонкой диэлектрической пленки с отверстием, протаскиваемой через зазор, путем электрнческого замера ее сопротивления.

Этот способ является наиболее близким к изобретению по технической сущностн и достигаемому эффекту.

Педостатком известного способа является

то, что он может быть применен лишь для несложных плавных крупных профилей, а также требует оснащения станка специальной электрической схемой.

Предлагаемый снособ отличается от известиых тем, что обработку производят разъемным в диаметральной плоскости электродом, после чего совмещают плоскость его разъема с передней вертикальной плоскостью обработанной детали, жестко скрепляют электрод и деталь, открепляют часть электрода, находящуюся вне обрабатываемой детали, и производят замер межэлектродного зазора н электрода-инструмента с последующей его коррекцией.

Такой снособ позволяет новысить точность корректировки профиля электрода-инструмента путем точного измерения межэлектродного зазора.

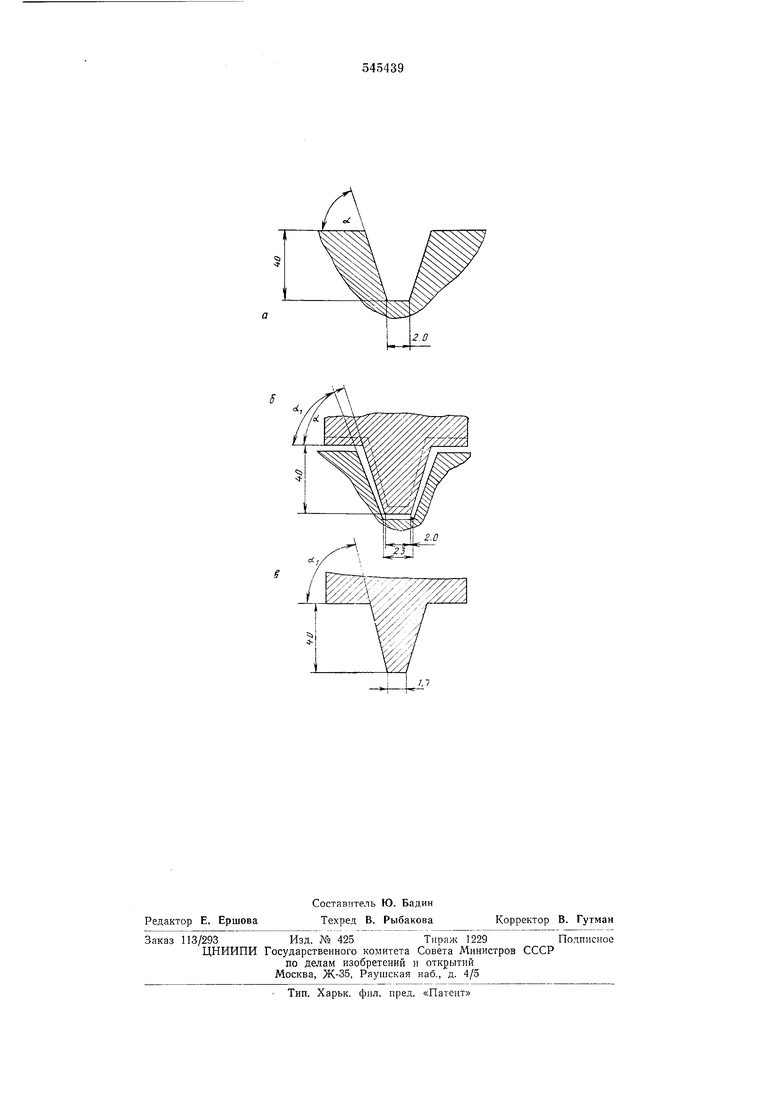

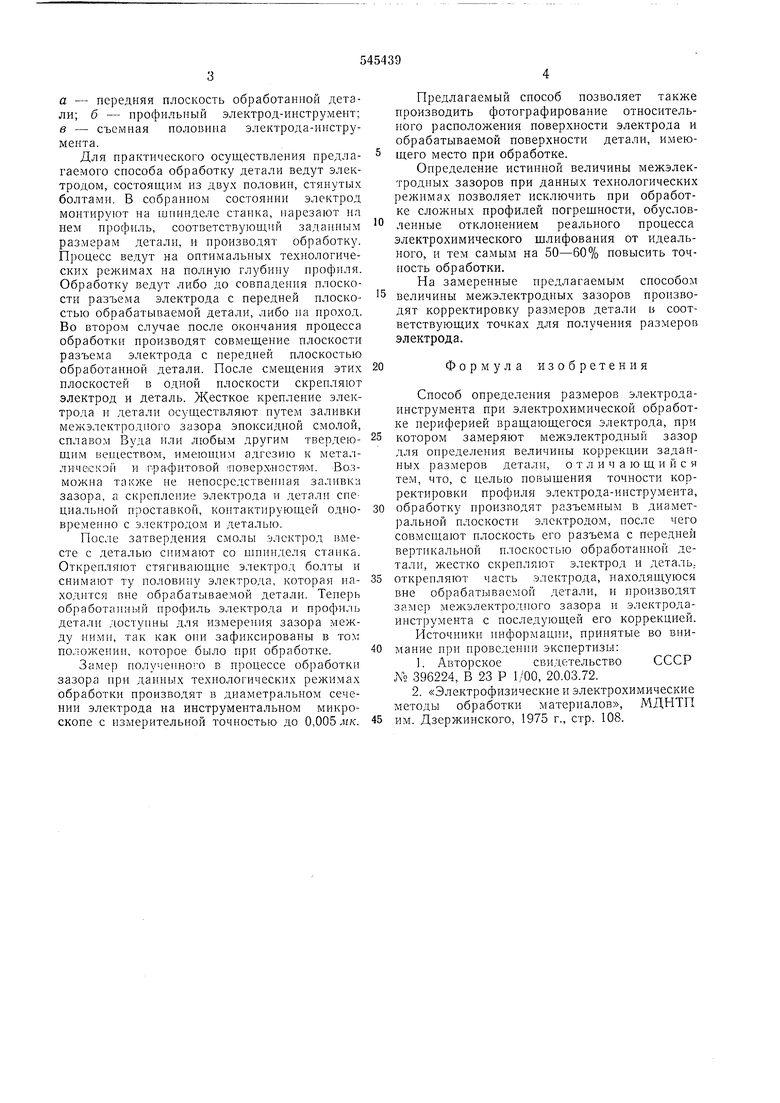

На чертеже представлена схема определения размеров элсктрода-наструме1гга, где

3

а - передняя плоскость обработанной детали; б - профильный электрод-инструмент; в - съемная половина электрода-инструмента.

Для практического осуш,ествления предлагаемого способа обработку детали ведут электродом, состоящим из двух половин, стянутых болтами. В собранном состоянии электрод монтируют на шпинделе станка, нарезают ил нел1 профиль, соответствующий заданным размерам детали, и производят обработку. П)оцесс ведут иа оптимальиых технологических режимах иа полную глубииу профиля. Обработку ведут либо до совпадения плоскости разъема электрода с передней плоскостью обрабатываемой детали, либо иа проход. Во втором случае после окончания процесса обработки производят совмещение плоскости разъема электрода с иередней плоскостью обработанной детали. После смещения этих плоскостей в одной плоскости скреиляют электрод и деталь. Жесткое креплеиие электрода и детали осуществляют путем заливки межэлектродиого зазора эпоксидной смолой, сплавом Вуда или любым другим твердеющим веществом, имеюии-iM адгезию к металлической и графитовой поверхностя1м. Возможна также не непосредствеииая заливка зазора, а скрепление электрода и детали специальной проставкой, контактирующей одновременно с электродом и деталью.

После затвердеиия смолы электрод вместе с деталью снимают со ншинделя станка. Открепляют стягивающне электрод болты и снимают ту половину электрода, которая находится пне обрабатываемой деталн. Теперь обработанный профиль электрода и профиль деталн доступны для измерения зазора между ними, так как оии зафиксироваиы в том положении, которое было ири обработке.

Замер полученного в процессе обработки зазора ири данных техиологических режимах обработки производят в диаметральном сечении электрода на инструментальном микроскопе с пзмерительиой точностью до 0,005 лгк.

Предлагаемый способ позволяет также

производить фотографирование относительиого расположения поверхности электрода и

обрабатываемой поверхности детали, имеющего место при обработке.

Определение истииной величины межэлектродных зазоров при данных технологических режимах позволяет исключить при обработке сложиых профилей иогрещности, обусловленные отклонением реального процесса электрохимического шлифования от идеального, и тем самым на 50-60% повысить точиость обработки.

На замеренные предлагаемым способом величины межэлектродных зазоров производят корректировку размеров детали в соответствующих точках для получения размеров электрода.

Формула изобретения

Способ определения размеров электродаинструмента при электрохимической обработке периферией вращающегося электрода, при

котором замер.яют межэлектродный зазор для определения величины коррекции заданиых размеров детали, отличающийся тем, что, с целью повышеиия точности корректировки профиля электрода-инструмента,

обработку ироизводят разъемным в диаметральной плоскости электродом, после чего совмещают плоскость его разъема с передней вертикальной плоскостью обработанной детали, жестко скрепляют электрод и деталь.

открепляют часть электрода, находящуюся вне обрабатываемой детали, и производят замер межэлектродного зазора и электродаинструмента с последующей его коррекцией. Источники информации, принятые во внимание при ироведенни эксиертизы:

1. Авторское свидетельство СССР Л 396224, В 23 Р 1/00, 20.03.72.

2. «Электрофизические и электрохимические методы обработки материалов, МДНТП

им. Дзержинского, 1975 г., стр. 108.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод-инструмент | 1978 |

|

SU865590A1 |

| Способ изготовления электрода-инструмента для размерной электрохимической обработки | 1982 |

|

SU1144815A1 |

| Способ электроэрозионной обработки | 1981 |

|

SU961915A1 |

| Электрод-инструмент | 1972 |

|

SU505551A1 |

| Станок для электрохимической обработки | 1976 |

|

SU707749A1 |

| Способ электрохимического шлифования | 1976 |

|

SU618234A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОТОЧНЫХ ПРОФИЛЬНЫХ УГЛУБЛЕНИЙ | 2016 |

|

RU2634834C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2401725C2 |

| Способ электрохимической обработки | 1979 |

|

SU854662A1 |

| Способ электрохимической обработки лопаток газотурбинных двигателей | 2016 |

|

RU2635209C1 |

,

Авторы

Даты

1977-02-05—Публикация

1975-06-26—Подача