Известно устройство дпя правки деталей преимущественно кручением, содержащее поворотную и неподвиж1-1ую рабочие секики, на каждой из которой установлены зажикшые скобы с ложементами, а также взаимодействующие со скобами с двух сторон клиновы замки приводного механизма зa лыкaния скоб 1 .

Однако невозможность совмещения оси крутки с осью поворота устройства при правке изделий с переменным сечением снижает точность изготовления изделий.

Цепью изобретения является повыщение точности правки,

Зто достигается тем,, что устройство снабжено закрепленными попарно на наружной поверхности каждой скобы шаровыми опорами, контактирующими с клиновымл замками, а механизм за.ыкания скоб выполнен в виде двух ползунов,,щар1;лрно соодиненных с приводом при помощи рычси-ов. при этом. кли11овые зам.ки установлены на ползунах,

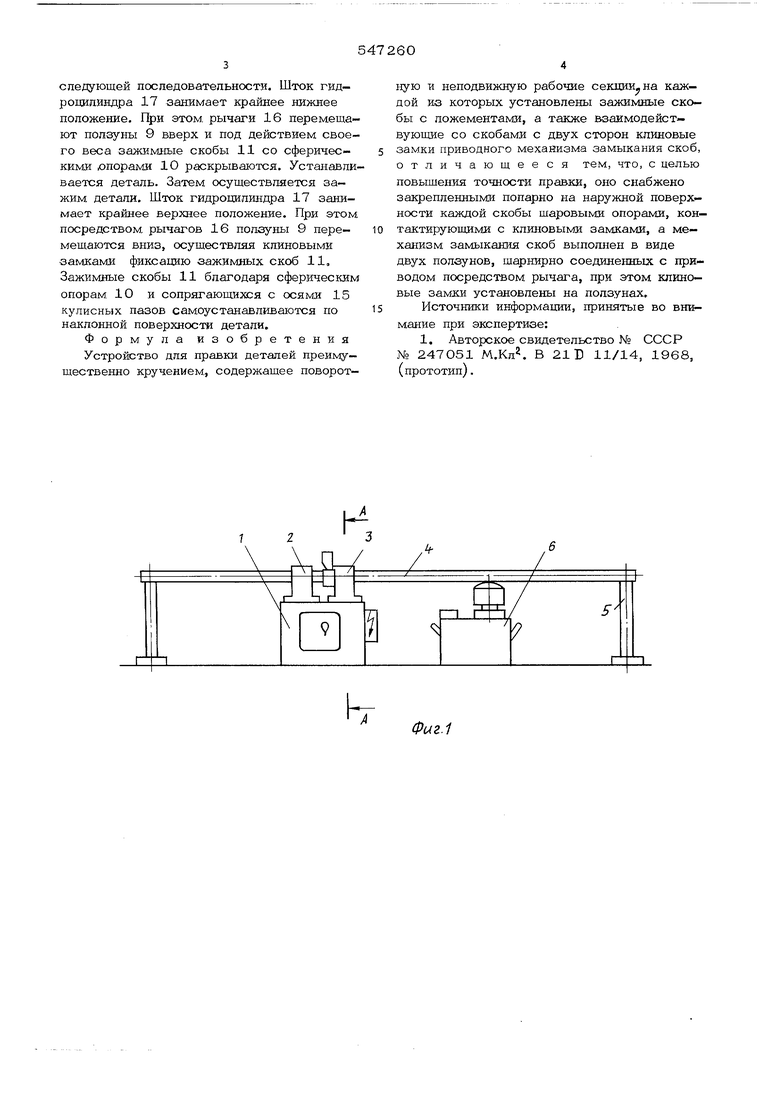

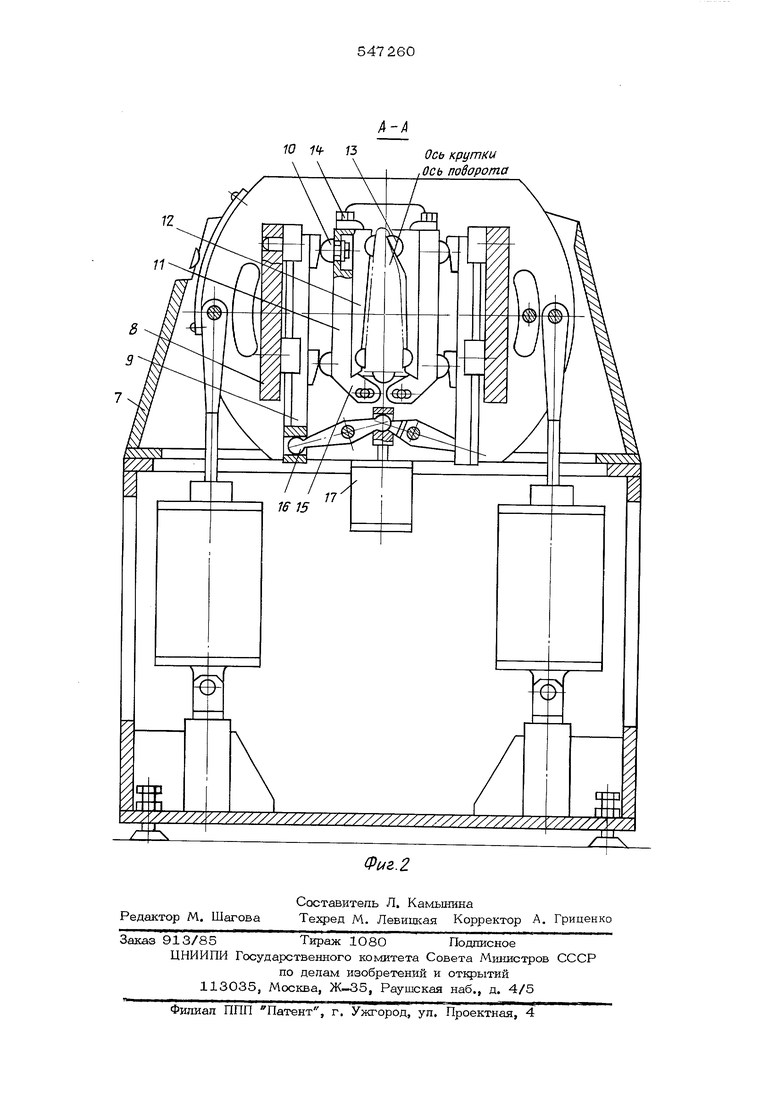

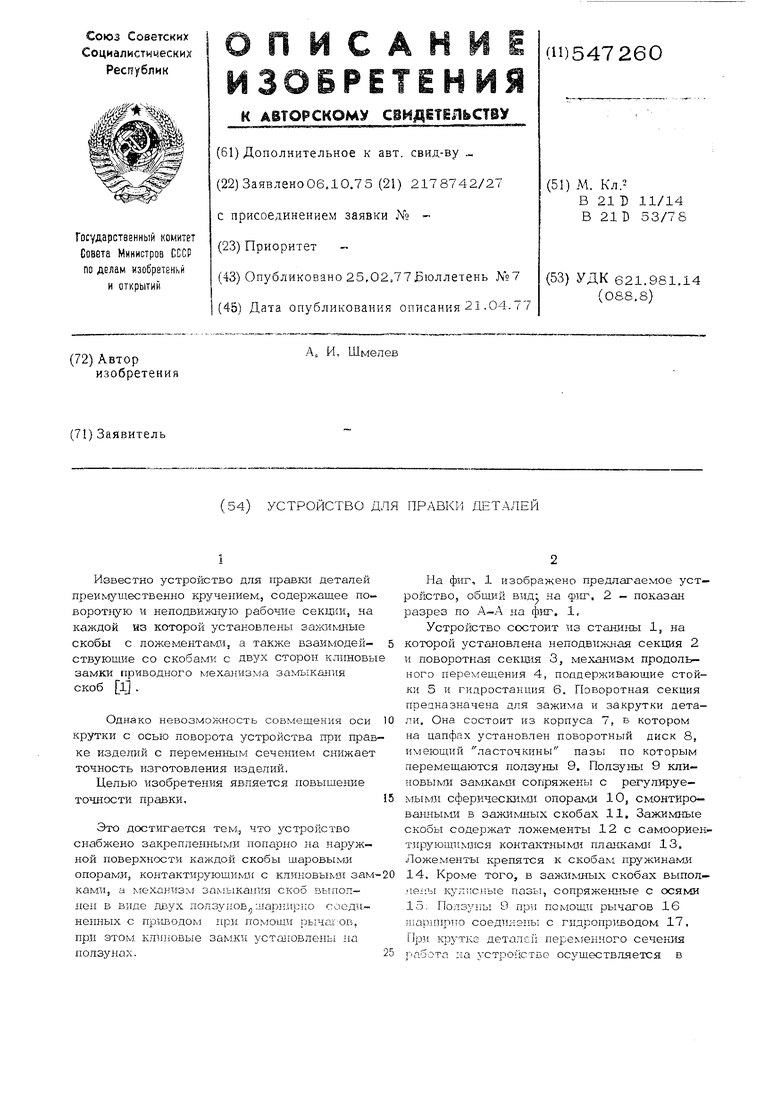

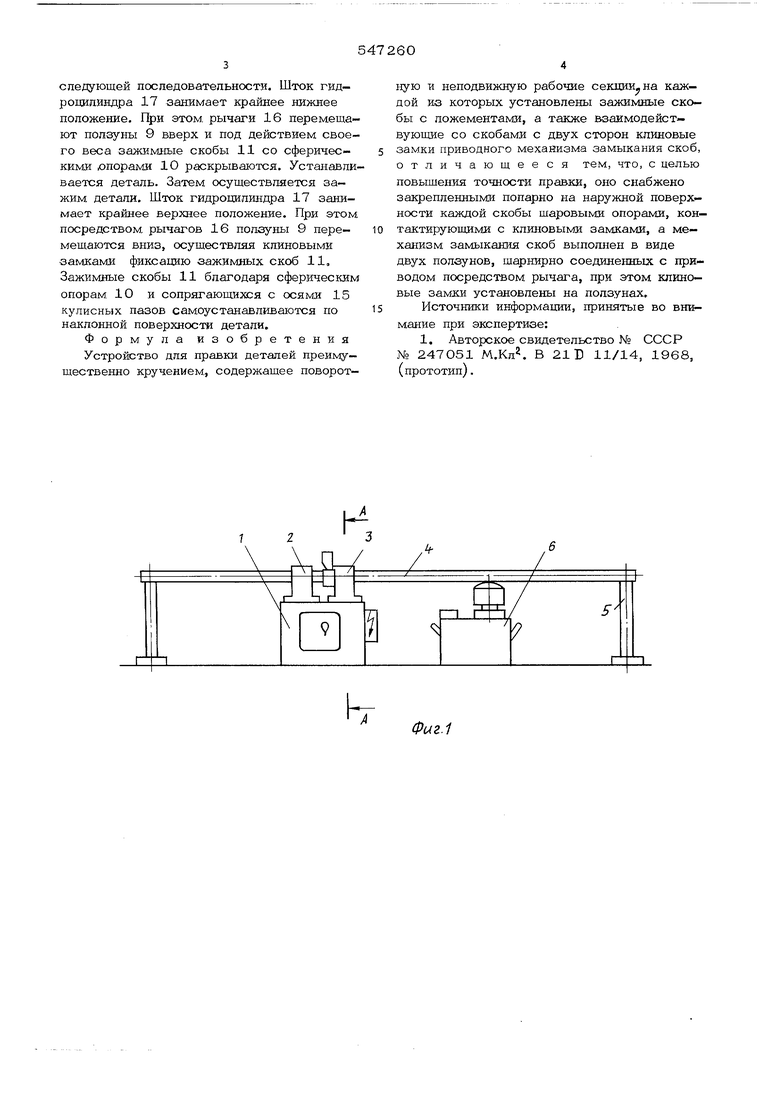

На фиг, 1 изображено предлагаемое устройство, общий вид на фИГ, 2 - показан разрез по А-А на фиг. 1,

Устройство состоит из станины 1, на которой установлена неподвижная секция 2 и поворотная секщ1я 3, механизм продольного перемещения 4, поддерживающие стойки 5 и гидростанция 6, Поворотная секция предназначена для зажима и закрутки детали. Она состоит из корпуса 7, в котором на цапфах установлен поворотный диск 8, имеющий ласточкины пазы по которым перемещаются по.лзуны 9, Ползуны 9 кли- новыкж замками сопряжены с регулируемыми сферичеси1ми опорами 10, смонтироваршыми в зажимных скобах 11, Зажимные скобы содержат ложементы 12с самоориентирующимися контактными планками 13, Ложементы крепятся к скобам пружинами

14,Кроме того, в зажимных скобах выпол яелы кулисные пазы, сопряженные с осями

15.Ползуны 9 при помощи рычагов 16 идар.ииртто соедт яены с гидропри-водом 17, При крутке детале переменного сечения работа на устройстве осуществляется в

следующей последовательности. Шток гидроцилиндра 17 занимает крайнее нижнее положение. При этом, рычаги 16 перемещают ползуны 9 вверх и под действием своего веса зажимные скобы 11 со сферическими йпорами Ю раскрываются. Устанавливается деталь. Затем осуществляется зажим детали. Шток гидроцилиндра 17 занимает крайнее верхнее положение. При этом посредством рычагов 16 полауны 9 перемещаются вниз, осуществляя клиновыми замками фиксацию зажимных скоб 11, Зажимные скобы 11 благодаря сферическим опорам 10 и сопрягающихся с осями 15 кулисных пазов самоустанавливаются по наклонной поверхности детали.

Формула изобретения Устройство для правки деталей преимущественно кручением, содержащее поворотную и неподвижную рабочие секции, на каждой из которых установлены зажимные скобы с ложементами, а также взаимодействующие со скобами с двух сторон клиновые замки приводного механизма замыкания скоб, отличающееся тем, что, с целью повышения точности правки, оно снабжено закрепленными попарно на наружной поверхности каждой скобы щаровыми опорами, кон-

тактирующими с клиновыми замками, а механизм замыкания скоб выполнен в виде двух ползунов, шарнирно соединенных с приводом посредством рычага, при этом клиновые замки установлены на ползунах,

Источники информации, принятые во внимание при экспертизе:

1, Авторское свидетельство № СССР № 247051 М.Кл. В 21D 11/14, 1968, (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для правки деталей | 1973 |

|

SU452396A1 |

| УСТРОЙСТВО ДЛЯ АЭРОДИЙАМИЧЕСКОЙ ЗАКРУТКИ ДЕТАЛЕЙ | 1969 |

|

SU247051A1 |

| Устройство для правки деталей кручением | 1975 |

|

SU521041A1 |

| Схват промышленного робота | 1983 |

|

SU1122505A1 |

| Установка для термомеханического упрочнения изделий | 1990 |

|

SU1740454A1 |

| Устройство для обработки деталей типа гильз цилиндров | 1983 |

|

SU1122441A2 |

| Устройство для правки металлоконструкций | 1980 |

|

SU948485A1 |

| Устройство для обработки удлиненных деталей скручиванием | 1975 |

|

SU664716A1 |

| Подъемно-опускная секция рольганга | 1983 |

|

SU1113347A1 |

| Многопозиционный агрегатный станок | 1986 |

|

SU1340991A1 |

г2

Авторы

Даты

1977-02-25—Публикация

1975-10-06—Подача