1

Изобретение относится к черной металлургии, а именно к оборудованию по подготовке сырья, в особенности для окомкования сыпучих материалов, содержащих в своем составе замасленную прокатную окалину, руду, шлакообразующие компоненты.

Известно чашевое устройство для горячего окомкованпя железорудных матерпалов, содержащее чашевый грапулятор, печь (т. е. корпус с крышкой), горелки, дымоход, питатель, причем гранулятор встроен в корпус под углом не менее угла естественного откоса гранулированного материала, а горелка направлена перпендикулярно (нормально) днищу чаши 1.

Однако эксплуатация этого устройства, оснащенного газовой горелкой, показывает, что производительность определяется, главным образом, тепловым режимом. Частые отклонения теплового режима от оптимума приводят при сравнительно низкой температуре газового потока к отсутствию окомкованпя, а при высокой - к настылям, образованию друз окатыгией, потере ими шарообразной формы. Иоследнее ухудшает их скатывание и уменьшает скорость роста. Этп моменты усугубляются еще тем, что ось горелки жестко укреплена и направлена нормально к дну чаши, а не к поверхности материала.

Целью изобретения является повышение производительности з стройства и качества окатышей.

Это достигается тем, что в предлагаемом устройстве, содержащем чашечный гранулятор с приводом, корпус с крышкой, опору, питатель и источники тепла, в качестве источников тепла использованы две разнотемпературпые секции, разделенные примыкающим к крышке экраном, расположенным с зазором над материалом над гранпцей зон скатывания и подъема, причем более высокотемпературная секция закреплена на крышке над верхней частью зоны скатывания, а другая секция - над верхней частью зоны подъема.

Кроме того, с целью охлаждения экрана, утилизации тепла и повышения температуры факела горелок более высокотемпературной секции экран выполнен нолым с входным и выходным патрубками и соединен через выходной патрубок с воздушным коллектором горелок более высокотемиературной секции.

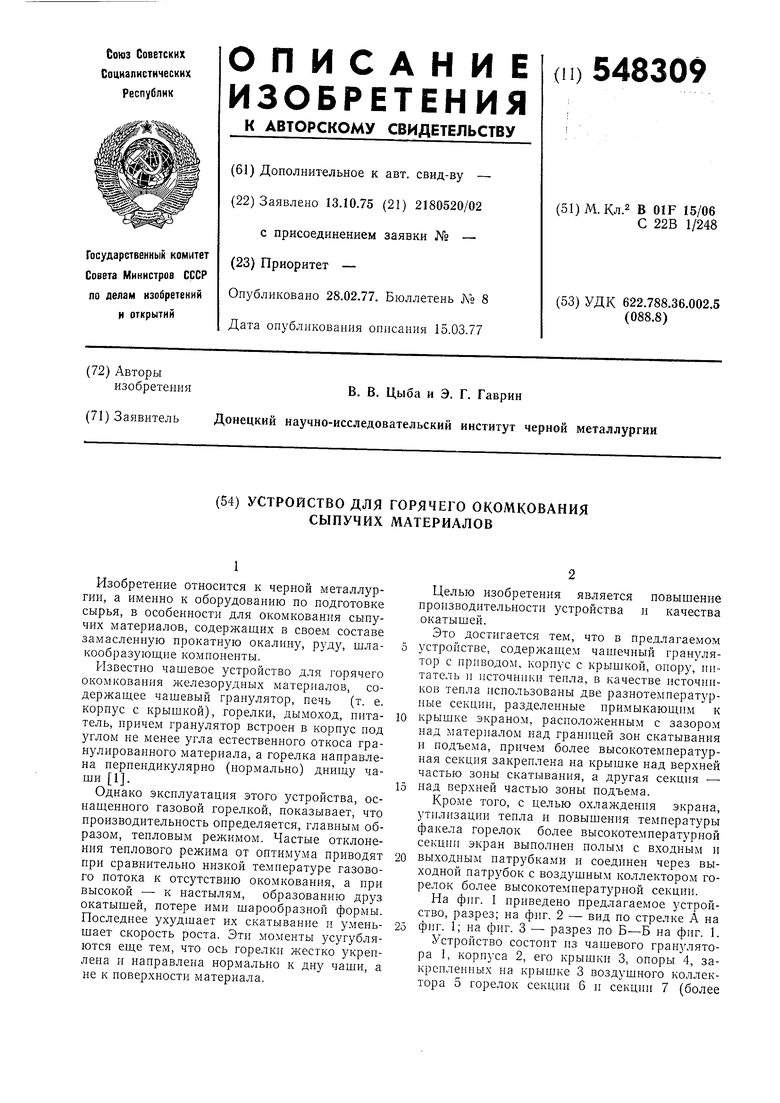

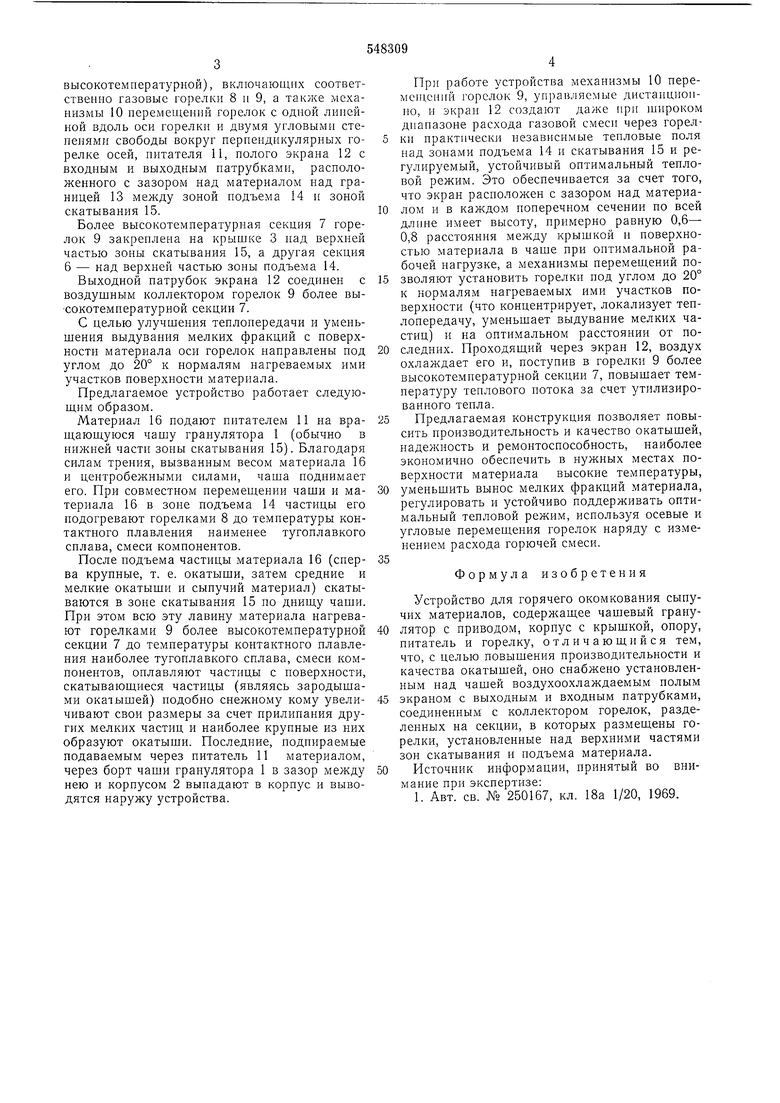

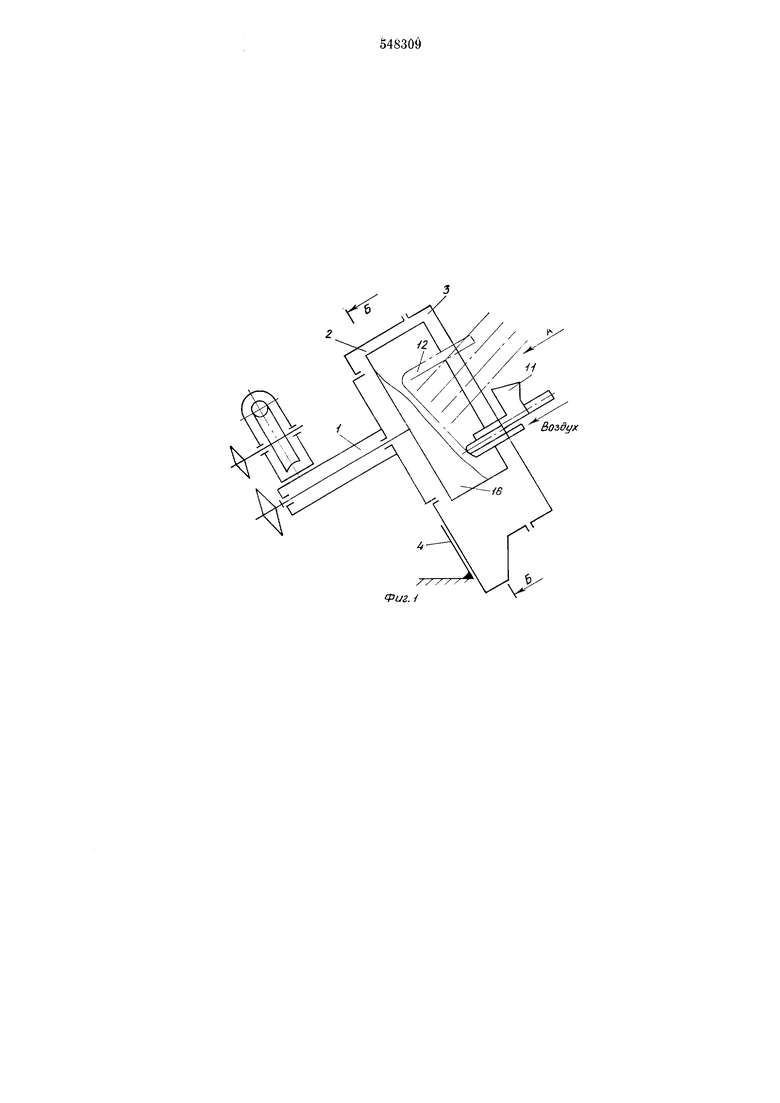

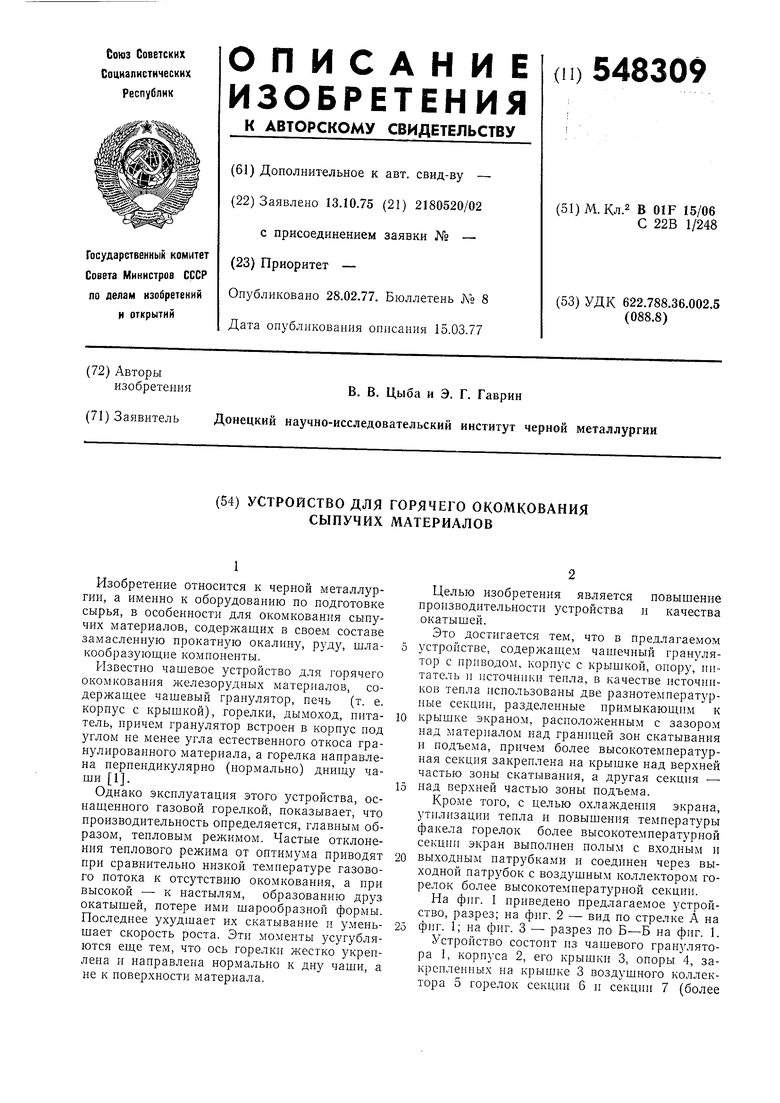

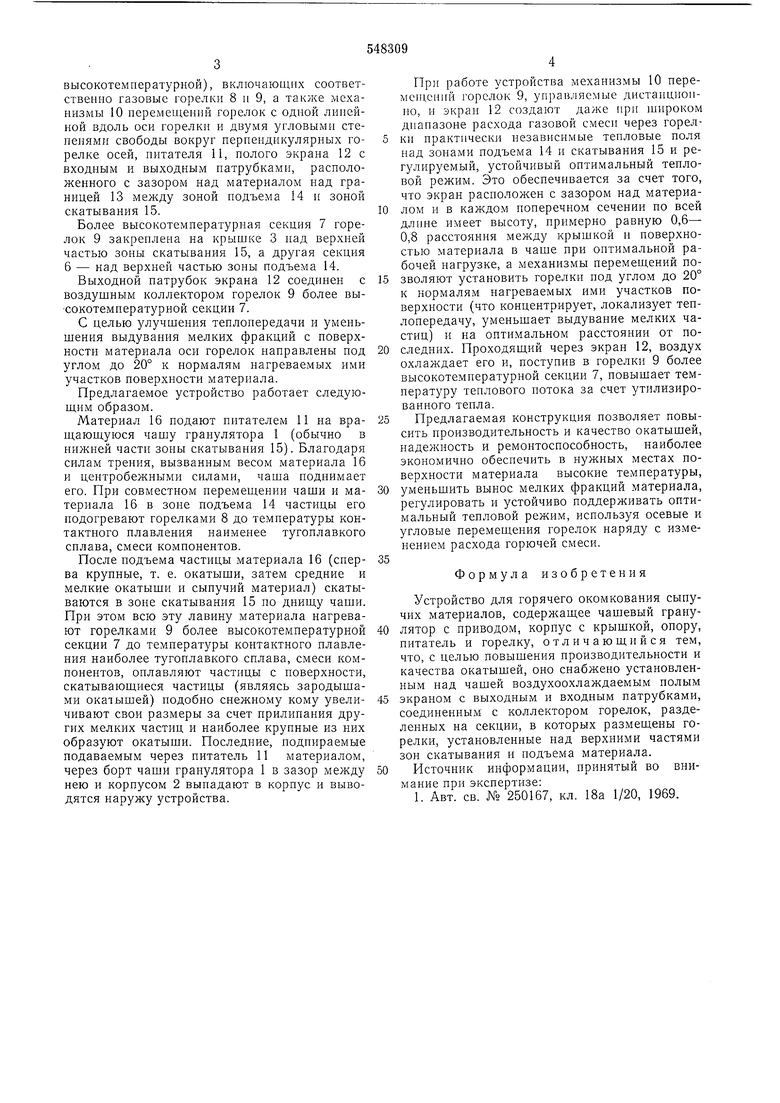

Иа фиг. I приведено предлагаемое устройство, разрез; на фпг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - разрез по Б-Б на фиг. 1. Устройство состоит из чашевого гран}лятора 1, корпуса 2, его крышки 3, опоры 4, закрепленных на крышке 3 воздушного коллектора 5 горелок секции 6 и секцпи 7 (более

высокотемпературной), включающих соответственно газовые горелки 8 н 9, а также механизмы 10 перемещений горелок с одной лнпейной вдоль оси горелки и двумя угловыми степенями свободы вокруг перпендикулярных горелке осей, питателя 11, полого экрана 12 с входным и выходным патрубками, расположенного с зазором над материалом над границей 13 между зоной иодъема 14 и зоной скатывания 15.

Более высокотемпературная секция 7 горелок 9 закреилена на крыщке 3 над верхней частью зоны скатывания 15, а другая секция 6 - над верхней частью зоны подъема 14.

Выходной патрубок экрана 12 соедннен с воздушным коллектором горелок 9 более высокотемпературной секции 7.

С целью улучшения теплопередачи и уменьшения выдувания мелких фракций с поверхности материала оси горелок направлены под углом до 20° к нормалям нагреваемых ими участков поверхности материала.

Предлагаемое устройство работает следующим образом.

Материал 16 подают питателем 11 на вращающуюся чащу гранулятора 1 (обычно в нижней части зоны скатывания 15). Благодаря силам трения, вызванным весом материала 16 и центробежными силами, чаща поднимает его. При совместном перемещении чаши и материала 16 в зоне подъема 14 частицы его подогревают горелками 8 до температуры контактного плавления наименее тугоплавкого сплава, смеси компонентов.

После подъема частицы материала 16 (сперва крупные, т. е. окатыши, затем средние и мелкие окатыщи и сыпучий материал) скатываются в зоне скатывания 15 но днищу чаши. При этом всю эту лавину материала нагревают горелками 9 более высокотемпературной секции 7 до температуры контактного плавления наиболее тугоплавкого сплава, смеси компонентов, оплавляют частицы с поверхности, скатывающиеся частицы (являясь зародышами окатышей) подобно снежному кому увеличивают свои размеры за счет прилипания других мелких частиц и наиболее крупные из них образуют окатыщи. Последние, нодпираемые подаваемым через питатель 11 материалом, через борт чаши гранулятора 1 в зазор между нею и корпусом 2 выпадают в корпус и выводятся наружу устройства.

При работе устройства механизмы 10 перемещенпй горелок 9, управляемые дистанционно, и экран 12 создают даже при широком днаназоне расхода газовой смеси через горелки практически независимые тепловые поля над зонами подъема 14 и скатывания 15 и регулируемый, устойчивый оптимальный тепловой режим. Это обеспечивается за счет того, что экран расположен с зазором над материалом и в каждом поперечном сечении по всей длине имеет высоту, примерно равную 0,6- 0,8 расстояния между крышкой н поверхностью материала в чаше при оптимальной рабочей нагрузке, а механизмы перемещений позволяют установить горелки под углом до 20° к нормалям нагреваемых ими участков поверхности (что концентрирует, локализует теплопередачу, уменьшает выдувание мелких частиц) и на оптимальном расстоянии от последних. Проходящий через экран 12, воздух охлаждает его и, поступив в горелки 9 более высокотемпературной секции 7, повышает температуру теплового потока за счет утилизированного тепла.

5 Предлагаемая конструкция позволяет повысить производительность и качество окатышей, надежность и ремонтоспособность, наиболее экономично обеспечить в нужных местах поверхности материала высокие температуры,

0 уменьшить вынос мелких фракций материала, регулировать и устойчиво поддерживать оптимальный тепловой режим, используя осевые и угловые перемешения горелок наряду с изменением расхода горючей смеси.

Формула изобретения

Устройство для горячего окомкования сьшучих материалов, содержащее чашевый грану0 лятор с приводом, корпус с крышкой, опору, питатель ц горелку, отличающийся тем, что, с целью повышения производительности и качества окатышей, оно снабжено установленным над чашей воздухоохлаждаемым полым

5 экраном с выходным и входным патрубками, соединенным с коллектором горелок, разделенных на секции, в которых размещены горелки, установленные над верхними частями зон скатывания и иодъема материала.

Источник информации, принятый во внимание при экспертизе:

1. Авт. св. № 250167, кл. 18а 1/20, 1969.

Воздух

fuz. /

У«

Фиг.з

43

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГОРЯЧЕГО ОКОМКОВАНИЯ РУД И КОНЦЕНТРАТОВ | 1969 |

|

SU250928A1 |

| Устройство для горячего окомкования мелких материалов | 1985 |

|

SU1310445A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| ЧАШЕВОЙ ОГНЕВОЙ ГРАНУЛЯТОР | 1972 |

|

SU355014A1 |

| СПОСОБ ОКОМКОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2000 |

|

RU2199596C2 |

| Чашевый окомкователь | 1982 |

|

SU1062285A1 |

| Способ исаева окомкования сыпучих материалов | 1978 |

|

SU777073A1 |

| Чашевый окомкователь | 1986 |

|

SU1448186A1 |

| Устройство для окомкования сыпучих материалов | 1976 |

|

SU615943A1 |

| Система автоматического управления процессом окомкования | 1982 |

|

SU1097690A1 |

Авторы

Даты

1977-02-28—Публикация

1975-10-13—Подача