1

Изобретение относится к области литейного производства, а именно к литейным формам для получения фасонных отливок центробежным способом с вертикальной осью вращения.

Известна заливочная чаша с литниковой воропкой, нижнюю часть которой заводят во внутрь вращаюш,ейся формы, закрытой сверху крышкой и огражденной кожухом 1.

Однако ири такой конструкции чаши остывшие брызги металла на нижней части воронки приводят к заклиииванию воронки в верхней крышке формы или изложницы. При металлоемкой форме для нижней части воронки в форме получается отверстие диаметром более 150 мм, в связи с чем при вращении формы со скоростью более 100 об/мин происходит выброс металла через зазор между воронкой и крышкой формы. Кроме того, такое устройство может применяться только для заливки форм металлом при изготовлении деталей без отверстия, расположенного на оси вращения формы.

Цель изобретения состоит в ликвидации выброса жидкого металла из формы при центробежном способе изготовлеиия фасонных отливок с вертикальной осью враш,ения и создания безопасных условий труда.

Достигается это тем, что чаша для заливки металла в форму снабжена установленной внутри нее конусной диафрагмой, угол ири

вершине которой больше угла ирп вершине воропки.

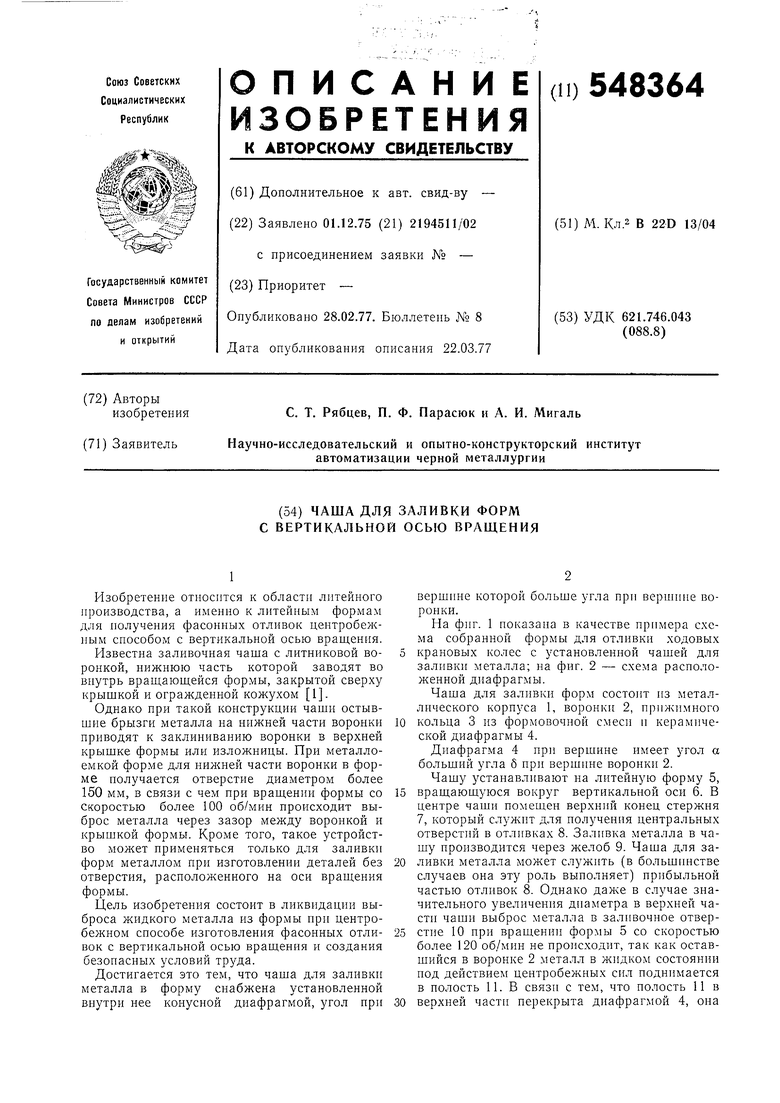

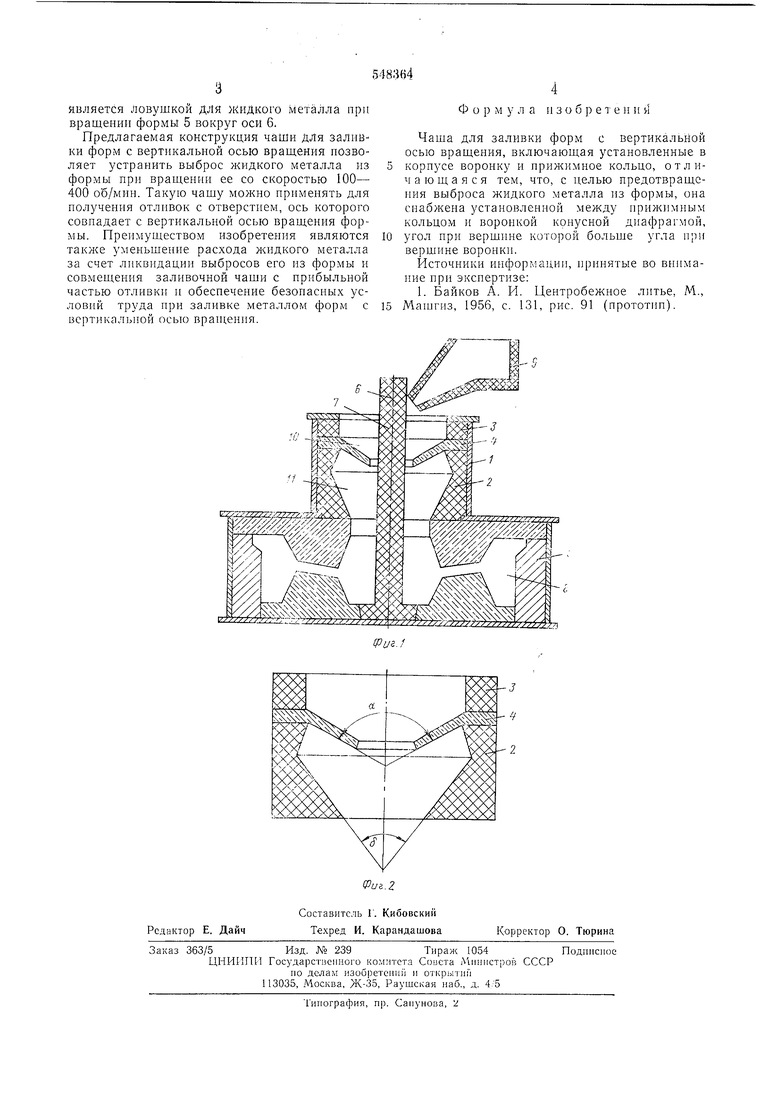

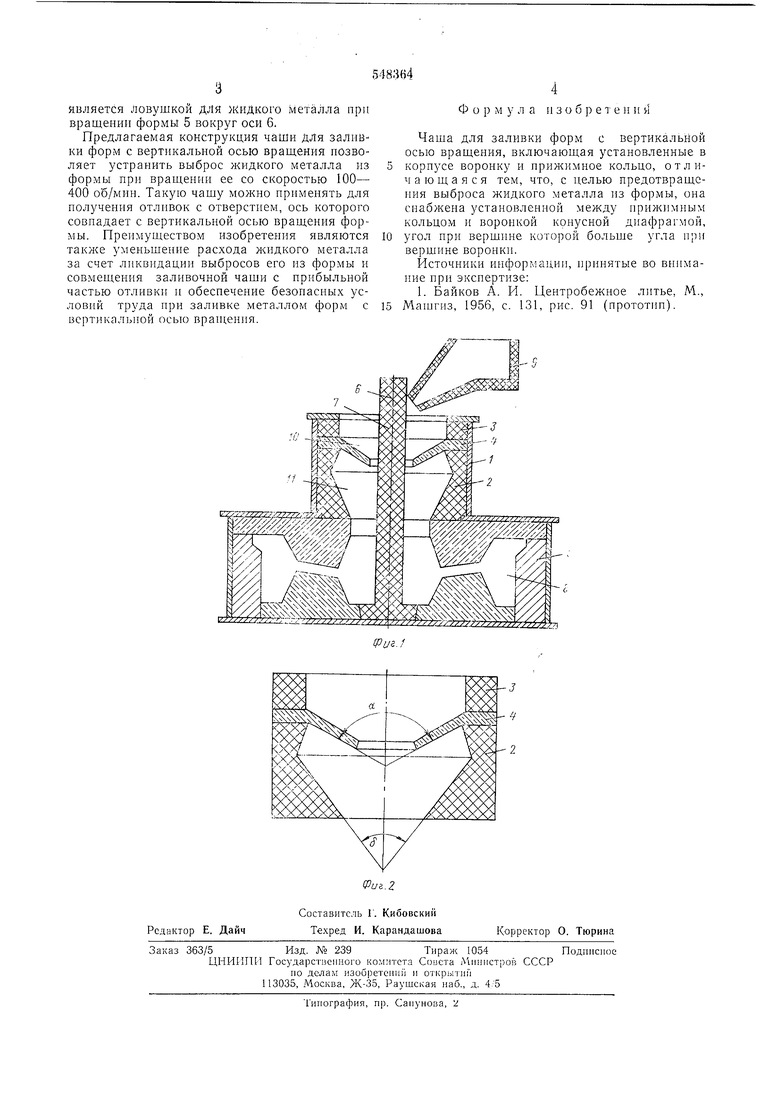

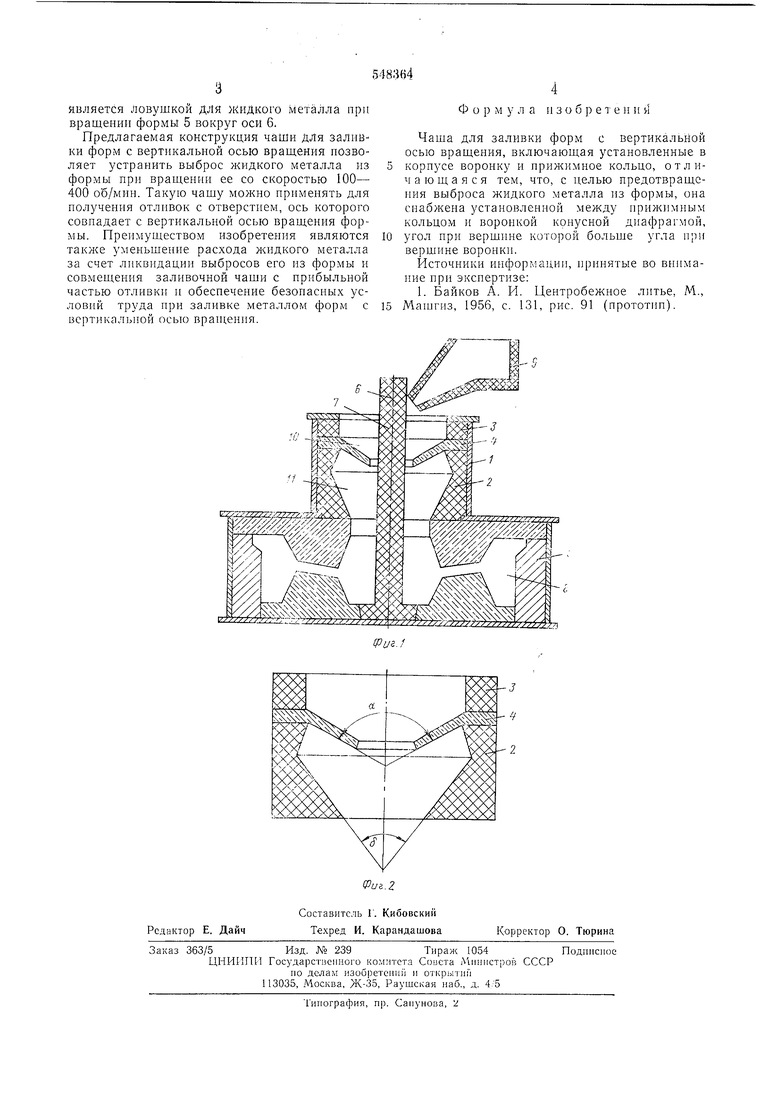

На фиг. 1 показана в качестве примера схема собранной формы для отливки ходовых крановых колес с установленной чашей для заливки металла; на фиг. 2 - схема расположенной диафрагмы.

Чаша для заливки форм состоит из металлического корпуса 1, воронки 2, прил имного кольца 3 из формовочной смеси п керамической диафрагмы 4.

Диафрагма 4 при вершине имеет угол а больший угла б при вершине воронки 2.

Чашу устанавливают на литейную форму 5, вращающуюся вокруг вертикальной оси 6. В центре чаши помещен верхний конец стержня 7, который служит для получения центральных отверстий в отлпвках 8. Заливка металла в чашу пропзводится через желоб 9. Чаша для заливки металла может служить (в большгшстве случаев оиа эту роль выполняет) прибыльной частью отливок 8. Однако даже в случае значительного увеличения диаметра в верхней части чашп выброс металла в заливочное отверстие 10 прп вращении формы 5 со скоростью более 120 об/мин не происходит, так как оставшийся в воронке 2 металл в жидком состоянии под действием центробежных сил подннмается в полость 11. В связи с тем, что полость 11 в верхней части перекрыта диафрагмой 4, она

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ОТЛИВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2284244C2 |

| Коллектор литниковой системы для центробежного литья | 1978 |

|

SU772697A1 |

| Литниковая система для центробежного литья плоских фасонных отливок | 1986 |

|

SU1419797A1 |

| Литейная стопочная форма | 1978 |

|

SU740393A1 |

| ВАКУУМНАЯ ДУГОВАЯ ПЛАВИЛЬНО-ЗАЛИВОЧНАЯ УСТАНОВКА | 2003 |

|

RU2239757C1 |

| Устройство для центробежного фасонного литья | 1979 |

|

SU859020A1 |

| Заливочное устройство для центробежнолитейных машин | 1980 |

|

SU865506A1 |

| Литниковая система для центробежного литья фасонных отливок | 1986 |

|

SU1447557A1 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ ЦЕНТРОБЕЖНОГО ФАСОННОГО ЛИТЬЯ С ВЕРТИКАЛЬНОЙ ОСЬЮ ВРАЩЕНИЯ | 2014 |

|

RU2570138C1 |

| Центробежная литейная машина с вертикальной осью вращения | 1987 |

|

SU1426695A1 |

Авторы

Даты

1977-02-28—Публикация

1975-12-01—Подача