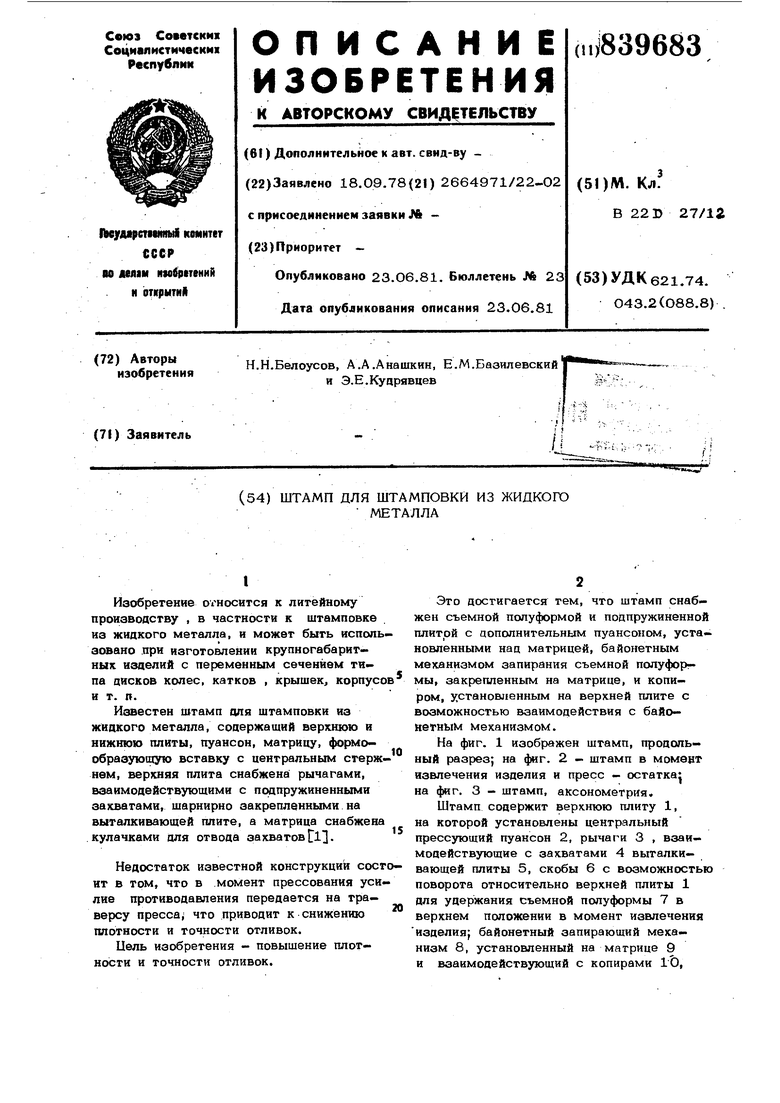

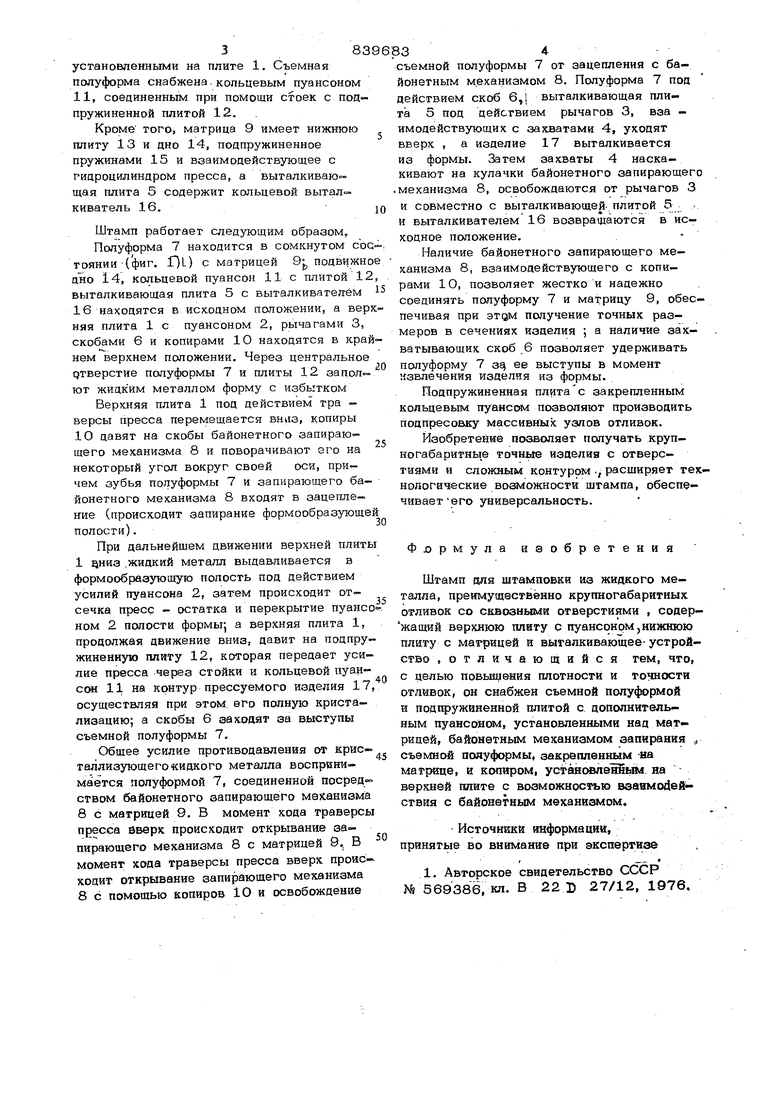

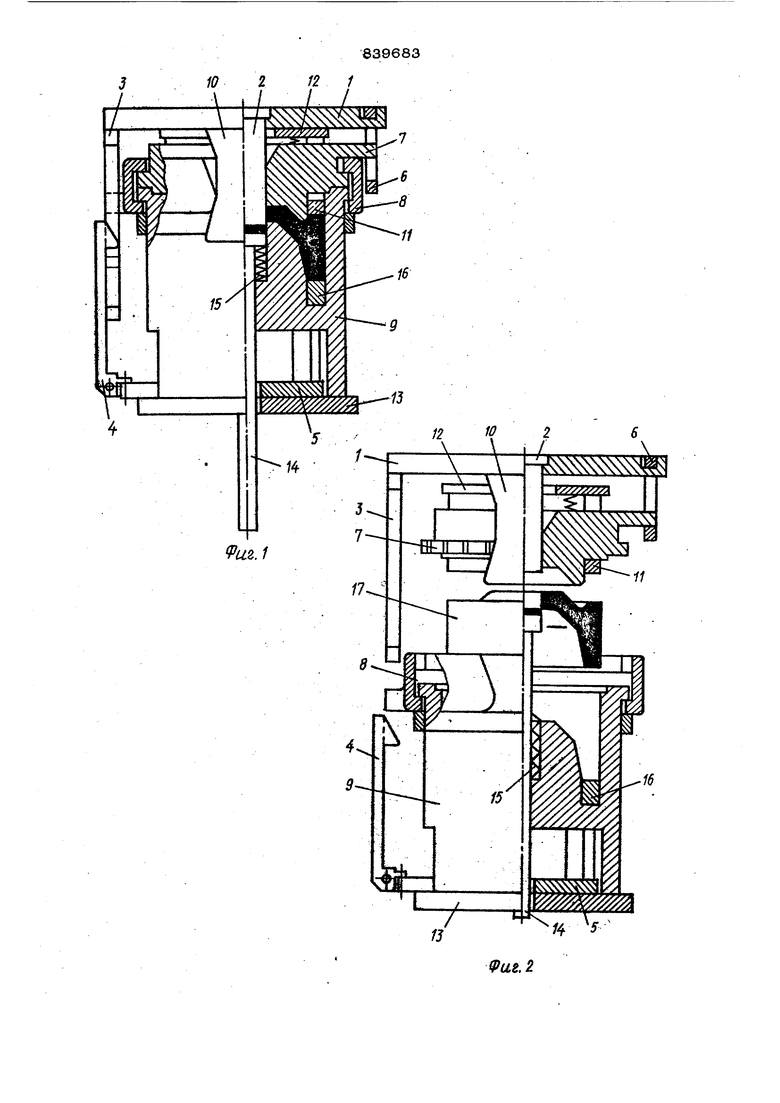

Изобретение относится к литейному производству , в частности к штамповке из жидкого металла, и может быть испол зовано .при изготовлении крупногабаритных изделий с переменным сечением типа дисков колес, катков , крышек корпус и т. п. Известен штамп для штамповки из жидкого металла, содержаший верхнюю и нижнюю плиты, пуансон, матрицу, формообразующую вставку с центральным стерж нем, верхняя плита снабжена рычагами, взаимодействующими с прдпружиненными захватами, шарнирно закрепленными на выталкивающей плите, а матрица снабжен кулачками для отвода захватов til. Недостаток известной конструкции сос ит в том, что в момент прессования уси лие противодавления передается на траверсу пресса; что приводит к снижению плотности и точности отливок. Цель изобретения - повышение плотности и точности отливок. Это достигается тем, что штамп снабжен съемной полуформой и подпружиненной плитой с дополнительным пуансоном, установленными над матрицей, байонетным механизмом запирания съемной полуфоргмы, закрепленным на матрице, и копиром, установленным на верхней плите с возможностью взаимодействия с байонетным механизмом. На фиг. 1 изображен штамп, продольный разрез; на фиг. 2 - штамп в момент извлечения изделия и пресс - остатка: на фиг. 3 - штамп, аксонометрия. Штамп содержит верхнюю плиту 1, на которой установлены центральный прессующий пуансон 2, рычаги 3 , взаимодействующие с захватами 4 выталкивающей плиты 5, скобы 6 с возможностью поворота относительно верхней плиты 1 для удержания съемной полуформы 7 в верхнем положении в момент извлечения изделия; байонетный запирающий механизм 8, установленный на матрице 9 и взаимодействующий с копирами ГО, установленными на плите 1. Съемная полуформа снабжена, кольцевым пуансоном 11, соединенным при помощи стоек с подпружиненной плитой 12. Кроме того, матрица 9 имеет нижнюю гглиту 13 и дно 14, подпружиненное пружинами 15 и взаимодействующее с гидроцилиндром пресса, а выталкиваю щая плита 5 содержит кольцевой выталкиватель 16. Штамп работает следующим образом. Полуформа 7 находится в сомкнутом сое тоянииЧфиг. Г)1) с матрицей 9 подвижн дно 14, кольцевой пуансон 11 с плитой 12 выталкивающая плита 5 с выталкивател-ём 16 находятся в исходном положении, а вер няя плита 1 с пуансоном 2, рычагами 3, скобами 6 и копирами 10 находятся в кра нем верхнем положении. Через центральное ртверстие полуформы 7 и плиты 12 запол. ют жидким металлом форму с избытком Верхняя плита 1 под действием тра версы пресса перемещается вниз, копиры 10 давят на скобы байонетного запирающего механизма 8 и поворачивают его на некоторый угол вокруг своей оси, причем зубья полуформы 7 и запирающего ба- йонетного механизма 8 входят в зацепле™ ние (происходит запирание формообразующе полости). При дальнейшем движении верхней плиты 1 цниз .жидкий металл выдавливается в формообразующую полость под действием усилий пуансона 2, затем происходит от сечка пресс - остатка и перекрытие пуансо ном 2 полости формы; а верхняя плита 1, продолжая движение вниз, давит на подпру жиненную гшиту 12, которая передает усилие пресса через стойки и кольцевой пуансон 11 на контур прессуемого изделия 17 осуществляя при этом его полную кристализадию; а скобы 6 зачодят за выступы съемной полуформы 7. Общее усилие противодавления от кристаллизующего «и дкого металла воспринимается полуформой 7, соединенной посред. ством байонетного запирающего механизма 8 с матрицей 9. В момент кода траверсы пресса аверх происходит открывание запирающего механизма 8 с матрицей 9.. В момент хода траверсы пресса вверх происходит открывание запирающего механизма 8 с помошью копиров 10 и освобождение 83 34 съемной полуформы 7 от зацепления с ба- йонетным механизмом 8. Полуформа 7 под действием скоб 6,1 выталкивающая плита 5 под действием рычагов 3, вза имодействующих с захватами 4, уходят вверх , а изделие 17 выталкивается из формы. Затем захваты 4 наскакивают на кулачки байонетного запирающего механизма 8, освобождаются от рычагов 3 и совместно с выталкивающей- плитой 5 . и выталкивателем 16 возвращаются в исходное положение. Наличие байонетного запирающего механизма 8, взаимодействующего с копирами 10, позволяет жестко и надежно соединять полуформу 7 и матрицу 9, обеспечивая при этщм получение точных размеров в сечениях изделия ; а наличие захватывающих скоб 6 позволяет удерживать полуформу 7 3 ее выступы в момент извлечения изделия из формы. Подпружиненная плита с закрепленным кольцевым пуансом позволяют производить подпресовку массивных узлов отливок. Изобретение позволяет получать крупногабаритны.е точные изделия с отверстиями и сложным контуром ., расширяет техноиогические возможности штампа, обеспечиваетего универсальность. Формула изобретения Штамп для штамповки из жидкого металла, преимущественно крупногабаритных отливок со скв(юыьши отверстиями , содержащйй верхнюю плату с пуансоном,нижнюю плиту с матрицей и выталкивающее-устройство , отличающийся тем, что, с целью повьиыения плотности и точности ОТЛИВОК, он снабжен съемной полуформой и подпружиненной плитой с дополнительным пуанссйом, установленными над матрицей, байонетным механизмом запирания ., съемной пояуформы, закрепленным -на матраце, и копиром, устаяовлен11ым на верхней плите с воаможнос1%ю B3aHModeft ствия с байоветным механизмом. Источники информации, принятые во внимание при экспертизе г 1. Авторское свидетельство СССР jSfe 569386, кл. В 22 Б 27/12, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для штамповки из жидкого металла отливок с поднутрениями | 1985 |

|

SU1321516A1 |

| Устройство для штамповки жидкого металла | 1989 |

|

SU1639886A1 |

| Устройство для штамповки жидкого металла | 1985 |

|

SU1310106A1 |

| Штамп для штамповки из жидкого металла | 1976 |

|

SU569386A1 |

| Устройство для штамповки жидкого металла | 1984 |

|

SU1247157A1 |

| Штамп для штамповки из жидкого металла | 1980 |

|

SU973231A1 |

| Устройство для многопереходной объемной штамповки | 1987 |

|

SU1692715A1 |

| Пресс-форма для литья под давлением | 1983 |

|

SU1079350A1 |

| Штамп-автомат для формообразования и сборки деталей | 1979 |

|

SU882683A1 |

| Штамп для жидкой штамповки | 1980 |

|

SU910350A1 |

Авторы

Даты

1981-06-23—Публикация

1978-09-18—Подача