задержки, датчик скорости главного привода подключен к узлу направления врагцения прокатных валков и к нервому входу блока формирования сигнала выбора зазоров, датчик скорости станинных роликов подключен к узлу направления вращения станинных роликов, источник управляющего сигнала подключен ко входу узла выделения знака управляющего сигнала и ко второму входу блока формирования сигнала выбора зазоров, выходы датчика наличия раската перед прокатными валками, блока задержки, узлов иаправлепия вращения прокатных валков и станинных роликов и узла выделения знака управляющего снгнала соединены с соответствующимн входами схемы совпадения, выход которой подключен к третьему входу блока формирования сигнала выбора зазора, выход которого подключен к системе управлеиия главным приводом.

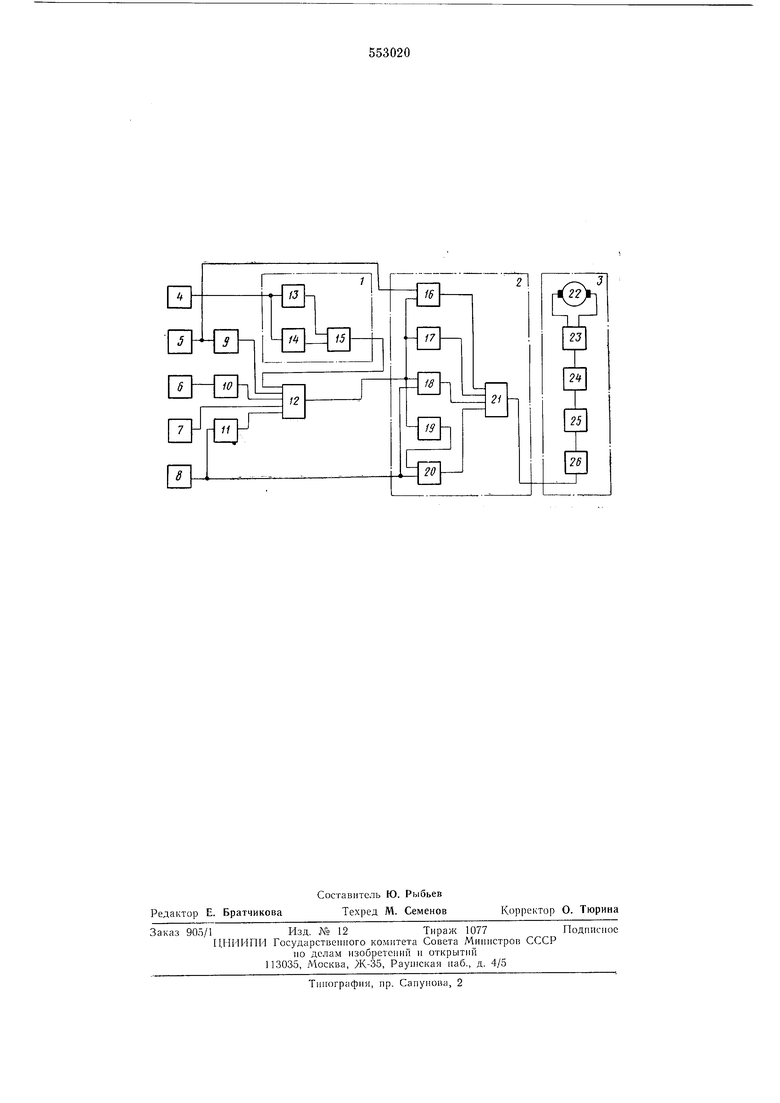

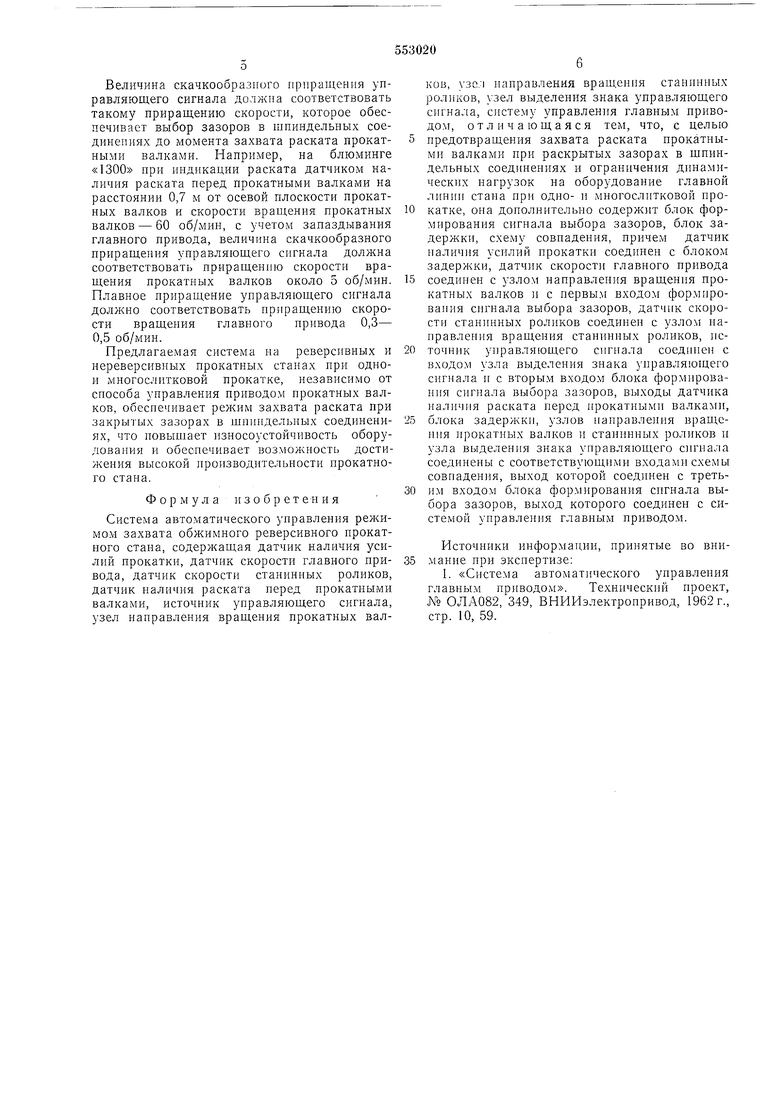

На чертеже представлена структурная схема системы для одного направления прокатки (например, по ходу технологического процесса).

Система содержит: блок задержки 1, блок 2 формирования сигнала выбора зазоров, систему 3 управления главным приводом, датчик 4 наличия усилий прокатки, датчик 5 скорости главного привода, датчик 6 скорости станинных роликов, датчик 7 наличия раската перед прокатными валками, источник 8 управляющего сигиала, узел 9 направления вращения прокатных валков, узел 10 направления вращения станинных роликов, узел 11 выделеиия знака управляющего сигнала, схему 12 совпадеиия, одновибратор 13, инвертор 14, сборку 15, узел 16 скачкообразного приращения управляющего сигнала, узел 17 плавного приращения управляющего сигнала, узел 18 запомииаиия управляющего сигнала, инвертор 19, схему 20 совпадения, узел 21 формирования управляющего сигнала, приводной двигатель 22, вентильный преобразователь 23, регулятор 24 тока, регулятор 25 э.д.с. и задатчнк 26 иитеисивности.

В исходном состоянии, когда отсутствует раскат перед прокатными валками, на входах схемы 12 совпадения - низкие уровни. При этом в блоке 2 узла 16, 17 и 18 выдают на соответствующие входы узла 21 сигналы нулевого уровня, и управляющий сигнал источника 8 без изменений через схему 20 совпадения, открытую высоким уровнем выходного сигнала инвертора 19, узел 21 формирования уиравляющего сигнала (блока 2) поступает на задатчик 26 интенсивности системы 3 управления главным приводом.

При подаче раската к прокатным валкам и наличии управляющего сигнала от источника 8 на входы узлов 9 и 10 соответственно поступают сигналы с датчика 5 скорости главного привода и датчика 6 скорости станинных роликов, и с выходов узлов 9, 10, И на соответствующие входы схемы 12 совпадения подаются высокие уровни. На выходе датчика 4

наличия усилий прокатки - низкий уровень, и с выхода сборки 15 на схему 12 подается высокий уровень. При срабатывании датчика 7 наличия раската перед прокатными валками с выхода схемы 12 выдается высокий уровень. При этом низким уровнем выходного сигнала инвертора 19 в блоке 2 схема 20 закрывается и выдает на соответствующий вход узла 21 нулевой уровень, а в узле 18 происходит запоминание сигнала источника 8, которое подается иа вход узла 21, и с узла 16 выдается скачкообразное приращение уиравляюи1,его сигнала, пропорциональное скорости главного привода. С узла 17 с заданным темпом выдается плавное приращение управляющего сигнала. Выходные сигиалы узлов 16, 17, 18 выдаются на соответствующие входы узла 21 формирования управляющего сигнала, в котором ироисходит суммирование всех трех сгиналов. С узла 21 блока 2 сформированный управляющий сигнал подается на вход задатчика 26 интенсивности системы 3.

Скачкообразное ириращение управляющего сигнала иозволяет. выбрать зазоры в шпиндельных соединениях, если они имели место, а плавиое увеличеиие управляющего сигнала позволяет поддерживать закрытыми шпиндельные соединения.

При высоком уровне сигнала на выходе схемы 12 узел 18 следит за максимальиым уровием управляющего сигнала источника 8, что обеспечивает возможность увеличеиия управляющего сигнала с темпом, определяемым источникам 8 и узлом 17. При уменьшении величины управляющего сигнала источника 8 узел 18 запоминает максимальное значение, которое имел сигнал на рассматриваемом отрезке времени.

В момент захвата раската прокатными валками с датчика 4 наличия усилий прокатки выдается высокий уровень, по которому запускается одновибратор 13, но заднему фронту сигнала которого выходным сигналом со сборки 15 блокируется схема 12 совпадения, и с выхода схемы 12 на блок 2 поступает низкий уровень. При этом узлы 16, 17, 18 выдают на входы узла 21 сигналы нулевого уровня, а управляющий сигнал источиика 8 через схему 20 и узел 21 без изменения поступает на задатчик 26 интенсивности системы 3.

Дальнейшее уиравление скоростью прокатки до выброса раската прокатными валками производится по сигналу от источника 8, проходящему без изменений через схему 20 и узел 21. Сигнал одновибратора 13 обеспечивает приращение управляющего сигнала узлом 17 после захвата раската прокатными валками на время реакции оператора (0,2- 0,4 С).

После выброса раската прокатными валками схема вновь приходит в исходное состояние. Для обратного направления прокатки (на реверсивных прокатных станах)-схема устройства аналогична.

Величина скачкообразного приращения управляющего сигнала должиа соответствовать такому приращению скорости, которое обеспечивает выбор зазоров в шпиндельных соединеииях до момента захвата раската прокатными валками. Например, на блюминге «1300 при индикации раската датчиком наличия раската перед прокатными валками на расстоянии 0,7 м от осевой плоскости прокатных валков и скорости врао-1,ения прокатных валков - 60 об/мии, с учетом запаздывания главного привода, величина скачкообразного приращения управляющего сигнала должна соответствовать приращению скорости вращения прокатных валков около 5 об/мин. Плавное приращение управляющего сигнала должно соответствовать приращению скорости вращения главного привода 0,3- 0,5 об/мин.

Предлагаемая система на реверсивных и нереверсивных прокатных стаиах при одиои многослитковой прокатке, независимо от способа управления приводом прокатных валков, обеспечивает режим захвата раската при закрытых зазорах в шпиндельных соединениях, что повышает износоустойчивость оборудоваиия и обеспечивает возможность достижения высокой производительности ирокатиого стана.

Формула изобретения

Система автоматического управления режимом захвата обжимного реверсивного прокатного стаиа, содержащая датчик наличия усилий прокатки, датчик скорости главного привода, датчик скорости станинных роликов, датчик наличия раската перед прокатными валками, источник управляющего сигнала, узел направления вращения прокатных валков, узел направления враш.ения станинных роликов, узел выделения знака управляющего сигнала, систему управления главным приводом, отличающаяся тем, что, с целью предотвращения захвата раската прокатными валками ири раскрытых зазорах в щпиндельных соединениях и ограннчення динамических нагрузок на оборудование главной линии стана при одно- и многослитковой прокатке, она дополнительно содержит блок формирования сигнала выбора зазоров, блок задержки, схему совнадения, причем датчик налич1 я усилий прокатки соединен с блоком задержки, датчик скорости главного привода

соединен с узлом направления вращения прокатных валков и с первым входом формирования сигнала выбора зазоров, датчик скорости станинных роликов соединен с узлом направления вращения станинных роликов, источник уиравляющего сигнала соединен с входом узла выделения знака уиравляющего сигнала и с вторым входом блока формирования сигиала выбора зазоров, выходы датчика наличия раската перед ирокатнымн валкамн,

блока задержкн, узлов наиравления вращения прокатных валков и станинных роликов и узла выделения знака управляющего сигнала соединены с соответствующими входами схемы совпадения, выход которой соединен с третьим входом блока формирования сигнала выбора зазоров, выход которого соединен с системой управления главным приводом.

Источники информации, иринятые во вниманне ири экспертизе:

I. «Система автоматического управления главным приводом. Технический проект, № ОЛА082, 349, ВНИИэлектропривод, 1962г., стр. 10, 59.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления главным приводом обжимного стана | 1980 |

|

SU942835A1 |

| Система автоматического формирования режима захвата обжимного стана | 1983 |

|

SU1130424A1 |

| Устройство для автоматического контроля буксования валков обжимного прокатного стана | 1977 |

|

SU733752A1 |

| Устройство для автоматического контроля буксования валков обжимного прокатного стана | 1975 |

|

SU599868A1 |

| Система автоматической регламентации режима работы нажимного устройства прокатного стана | 1978 |

|

SU719727A1 |

| Способ лыжеобразования слитка на реверсивном стане горячей прокатки с индивидуальным приводом валков и устройство для его осуществления | 1990 |

|

SU1759491A1 |

| Устройство автоматического управления режимом улавливания раската линейками манипулятора обжимного реверсивного прокатного стана | 1975 |

|

SU546401A1 |

| Устройство для определения этапов прокатки | 1982 |

|

SU1057133A2 |

| Устройство автоматического регулирования толщины проката | 1977 |

|

SU727250A1 |

| Способ автоматического фиксирования положения линейками манипулятора | 1974 |

|

SU498052A1 |

Авторы

Даты

1977-04-05—Публикация

1975-11-25—Подача