3

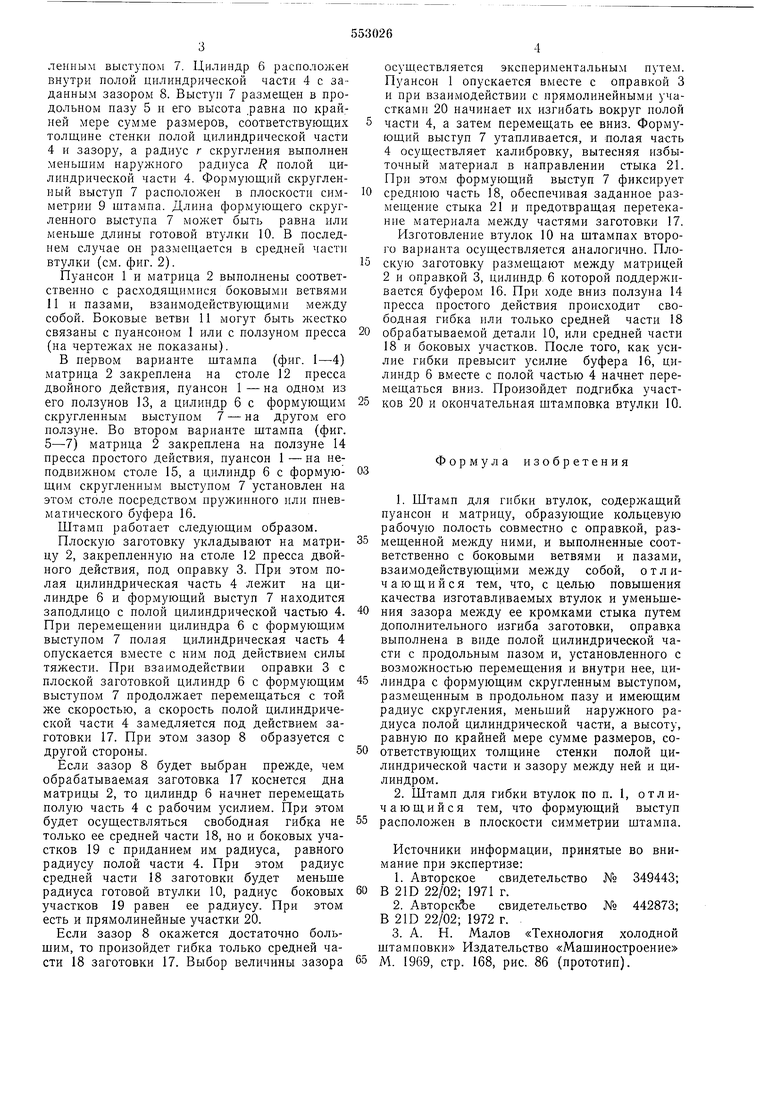

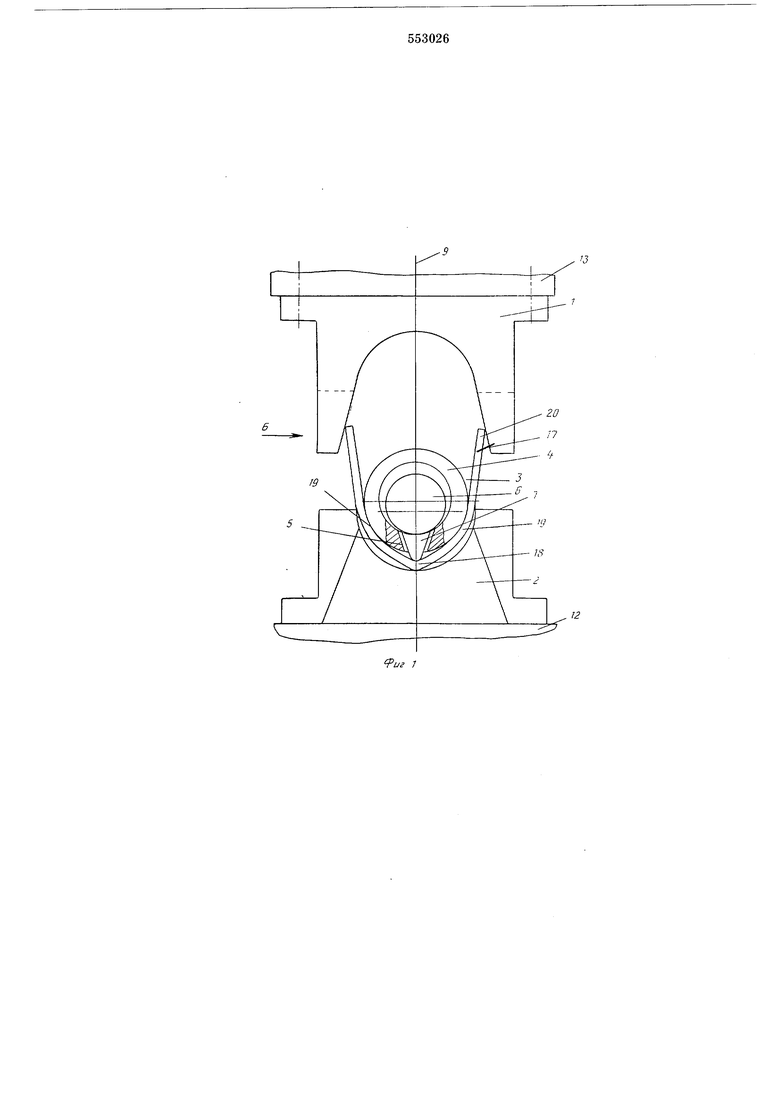

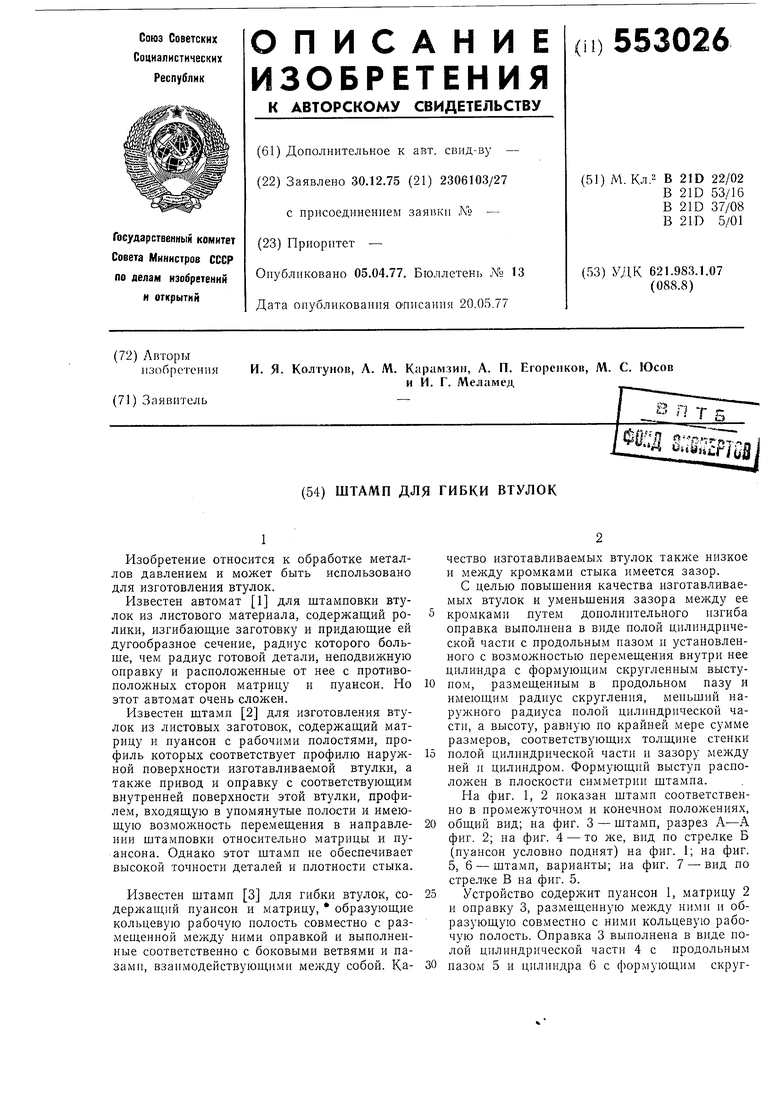

ленным выступом 7. Цилиндр 6 расположен внутри полой цилиндрической части 4 с заданным зазором 8. Выстун 7 размещен в продольном пазу 5 и его высота .равна по крайней мере сумме размеров, соответствующих толщине стенки полой цилиндрической части 4 и зазору, а радиус г скругления выполнен меньшим наружного радиуса R полой цилиндрической части 4. Формующий скругленный выступ 7 расположен в плоскости симметрии 9 штампа. Длина формующего скругленного выступа 7 может быть равна или меньше длины готовой втулки 10. В последнем случае он размен;ается в средней части втулки (см. фиг. 2).

Пуансон 1 и матрица 2 выполнены соответственно с расходящимися боковыми ветвями 11 и пазами, взаимодействующими между собой. Боковые ветви 11 могут быть жестко связаны с пуансоном 1 или с ползуном пресса (на чертежах не показаны).

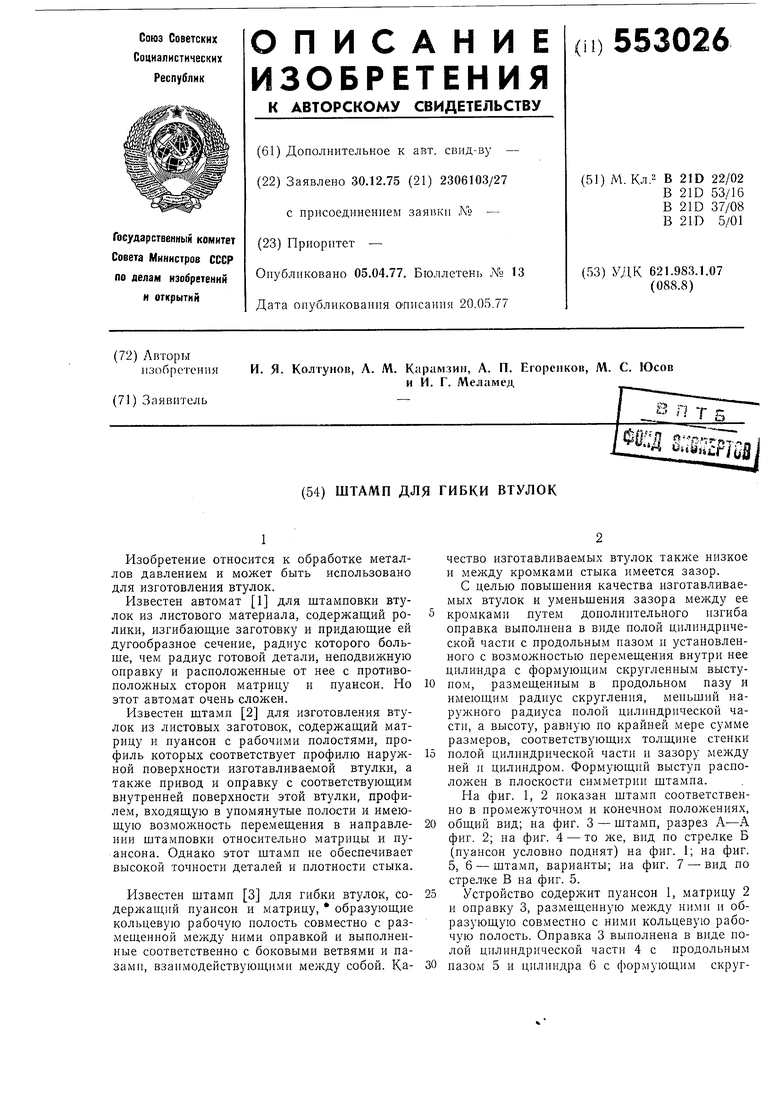

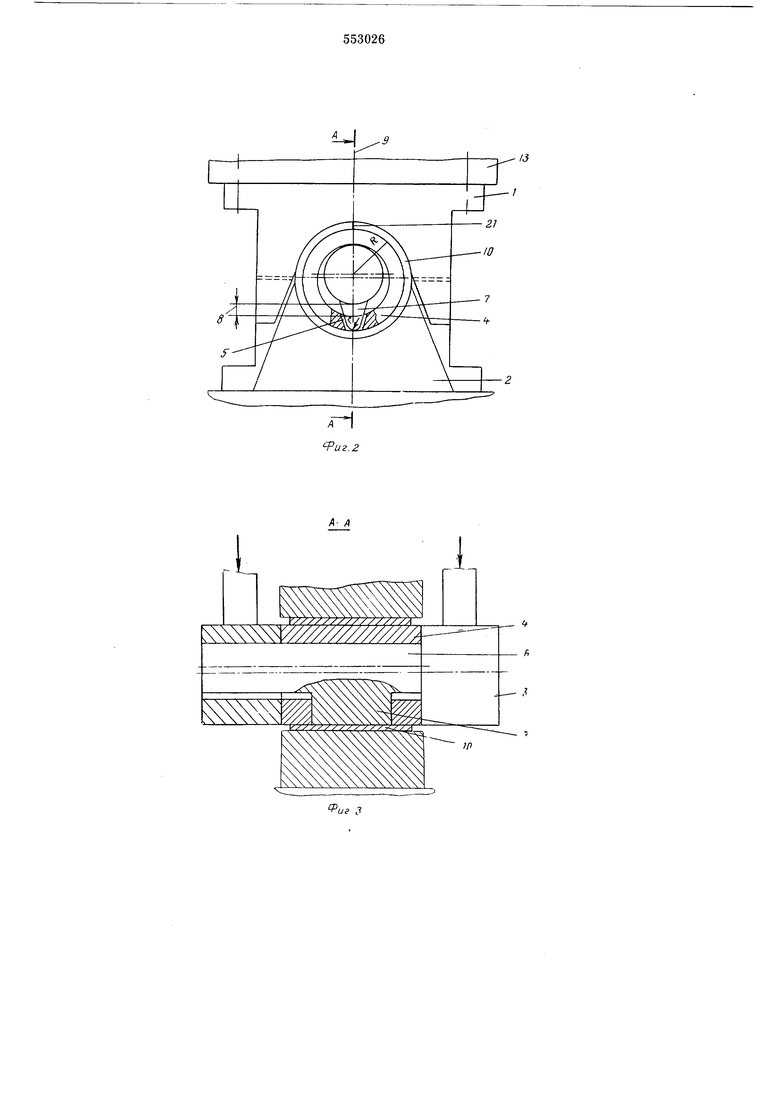

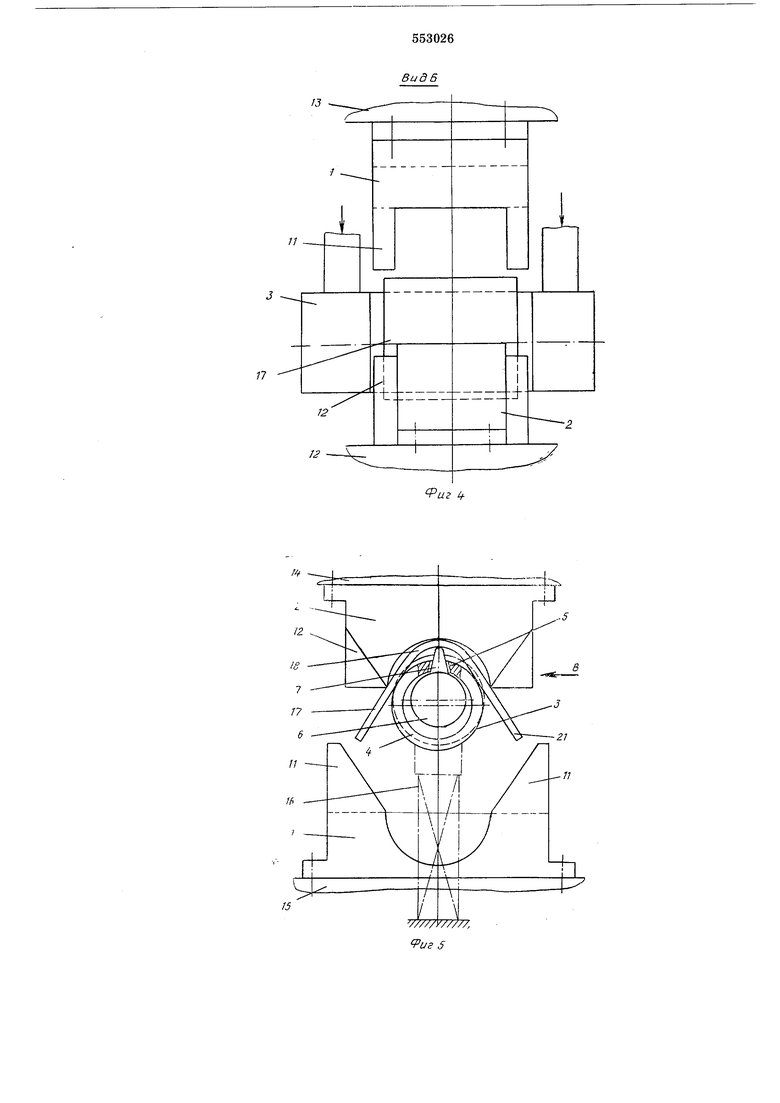

В первом варианте штампа (фиг. 1-4) матрица 2 закреплена на столе 12 пресса двойного действия, пуансон 1 - на одном из его ползунов 13, а цилиндр б с формующим скругленным выступом 7 - на другом его ползуне. Во втором варианте штампа (фиг. 5-7) матрица 2 закреплена на ползуне 14 пресса простого действия, пуансон 1 - на неподвижном столе 15, а цилиндр 6 с формующим скругленным выступом 7 установлен на этом столе посредством пружинного или пневматического буфера 16. Штамп работает следующим образом. Плоскую заготовку укладывают на матрицу 2, закрепленную на столе 12 пресса двойного действия, под оправку 3. При этом полая цилиндрическая часть 4 лежит на цилиндре 6 и формующий выступ 7 находится заподлицо с полой цилиндрической частью 4. При перемещении цилиндра 6 с формующим выступом 7 полая цилиндрическая часть 4 опускается вместе с ним под действием силы тяжести. При взаимодействии оправки 3 с плоской заготовкой цилиндр 6 с формующим выступом 7 продолжает перемещаться с той же скоростью, а скорость полой цилиндрической части 4 замедляется под действием заготовки 17. При этом зазор 8 образуется с другой стороны.

Если зазор 8 будет выбран прежде, чем обрабатываемая заготовка 17 коснется дна матрицы 2, то цилиндр 6 начнет перемещать полую часть 4 с рабочим усилием. При этом будет осуществляться свободная гибка не только ее средней части 18, но и боковых участков 19 с приданием им радиуса, равного радиусу полой части 4. При этом радиус средней части 18 заготовки будет меньше радиуса готовой втулки 10, радиус боковых участков 19 равен ее радиусу. При этом есть и прямолинейные участки 20.

Если зазор 8 окажется достаточно большим, то произойдет гибка только средней части 18 заготовки 17. Выбор величины зазора

4

осушествляется экспериментальным путем. Пуансон 1 опускается вместе с оправкой 3 и при взаимодействии с прямолинейными участками 20 начинает их изгибать вокруг полой части 4, а затем перемещать ее вниз. Формующий выступ 7 утапливается, и лолая часть 4 осуществляет калибровку, вытесняя избыточный материал в направлении стыка 21. При этом формующий выступ 7 фиксирует

среднюю часть 18, обеспечивая заданное размещение стыка 21 и предотвращая перетекание материала между частями заготовки 17. Изготовление втулок 10 на штампах второго варианта осуществляется аналогично. Плоскую заготовку размещают между матрицей 2 и оправкой 3, цилиндр, 6 которой поддерживается буфером 16. При ходе вниз ползуна 14 пресса простого действия происходит свободная гибка или только средней части 18

обрабатываемой детали 10, или средней части 18 и боковых участков. После того, как усилие гибки превысит усилие буфера 16, цилиндр 6 вместе с полой частью 4 начнет перемещаться вниз. Произойдет подгибка участков 20 и окончательная штамповка втулки 10.

Формула изобретения

1.Штамп для гибки втулок, содержащий пуансон и матрицу, образующие кольцевую рабочую полость совместно с оправкой, размещенной между ними, и выполненные соответственно с боковыми ветвями и пазами, взаимодействующими между собой, отличающийся тем, что, с целью повышения качества изготавливаемых втулок и уменьшения зазора между ее кромками стыка путем дополнительного изгиба заготовки, оправка выполнена в виде полой цилиндрической части с продольным пазом и, установленного с возможностью перемещения и внутри нее, цилиндра с формующим скругленным выступом, размещенным в продольном пазу и имеющим радиус скругления, меньший наружного радиуса полой цилиндрической части, а высоту, равную по крайней мере сумме размеров, соответствующих толщине стенки полой цилиндрической части и зазору между ней и цилиндром.

2.Штамп для гибки втулок по п. 1, отличающийся тем, что формующий выступ

расположен в плоскости симметрии штампа.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство № 349443; В 21D 22/02; 1971 г.

2.Авторсйэе свидетельство № 442873; В 21D 22/02; 1972 г.

3.А. Н. Малов «Технология холодной штамповки Издательство «Машиностроение

М. 1969, стр. 168, рис. 86 (прототип).

М/

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления втулок | 1975 |

|

SU602275A1 |

| Гибочный штамп для изготовления деталей типа втулок | 1979 |

|

SU897353A1 |

| Универсально-гибочный автомат с приводом от центральной шестерни | 1984 |

|

SU1245381A1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| Штамп для гибки деталей,преимущественно,типа восьмерки | 1985 |

|

SU1304960A1 |

| Переналаживаемый штамп для @ -образной гибки | 1981 |

|

SU1011301A1 |

| Штамп для получения цилиндрических обечаек гибкой | 2022 |

|

RU2802880C1 |

| СПОСОБ ШТАМПОВКИ СОЕДИНИТЕЛЬНЫХ ДЕТАЛЕЙ ТРУБОПРОВОДОВ | 2016 |

|

RU2664998C2 |

| Штамп для изготовления свертных втулок из плоских заготовок | 1980 |

|

SU978989A1 |

| Устройство для осадки деталей | 1987 |

|

SU1426687A1 |

If

/«

Авторы

Даты

1977-04-05—Публикация

1975-12-30—Подача