i

Изобретение относится к обработке металлов давлением и может быть использовано в разных отраслях при изготовлении втулок.

Известен способ изготовления втулок 1 из листового материала, при котором на оправке гнут дугообразную заготовку с прямолинейными ветвями, а затем догибают эти ветви вокруг оправки о образованием замкнутого контура. Этот способ не обеспечивает получения втулок с достаточно плотным стыком.

Известен способ 2 изготовления втулок из листового материала, при котором гнут дугообразную заготовку с прямолинейными ветвями, имеющую боковьге участки с радиусом меньшим и середину с радиусом большим, чем радиус готовой детали, а затем в (итампе на оправке догибают ветви и одновременно переформовывают дугообразную часть с образованием втулки заданного постоянного радиуса.

Втулки, полученные этим способом, имеют MeHbujHH зазор в стыке благодаря предварительному набору материала в зонах заготовки с радиусом, меньшим заданного, и последуюН1ему вытеснению его в направлении .зоны стыка.

Однако получаемый стык недостаточно пло-пон потому, что материал, набранный на участках заготовки с уменьшенными радиусами,

частично расходуется на формование середины дугообразной части, а на закрытие стыка идет лишь его часть. Возможность увеличения этих участков ограничена свойствамн материала, размерами изготавливаемой детали и соответствующими размерами инструментов.

Вместе с тем пружинение середины заготовки после ее гибки до заданного радиуса вызывает расхождение стыка втулки.

Недостатком известного способа является также низкая производительность из-за невозможности получения готовой втулки за один ход пресса при относительно простом оборудовании.

Известен способ изготовления втулок путем гибки средней части плоской заготовки с радиусом меньшим радиуса втулки до образования дугообразной формы с двумя пряматинейными ветвями, гибки средних участков: ветвей, а затем их концов, последующей переформовки в кольцо и его калибровки 3.

-В известном способе при формообразовании кольца постоянного радиуса из предварительного профиля многоугольного сечения со скругленными углами избыток материала в этих углах расходуется прежде всего не на закрывание стыка, а на образование из прямолинейных сторон многоугольника дугсюбразных участков. Кроме того, пружинение сторон многоугольника после формообразования кольца действует в направлении раскрывания стыка. Усилие пуансона прн формообразовании кольца оказывает неодинаковое действие на скругленные углы многоугольной заготовки. Участки, расположенные нормально к направленню перемещения пуансона, подвергаются максимальной деформации, участки, расположенные с боков, - минимальной. В результате из-за неравномерности деформаций скругленных углов многоугольника втулка имеет значительную погрешность формы.

По предлагаемому способу с целью повышения качества изготовления втулок, гибку ветвей осуществляют с радиусом, равным раднусу втулки, а переформовывание средней час тн производят одновременно с гибкой концов ветвей и калибровкой их средних участков.

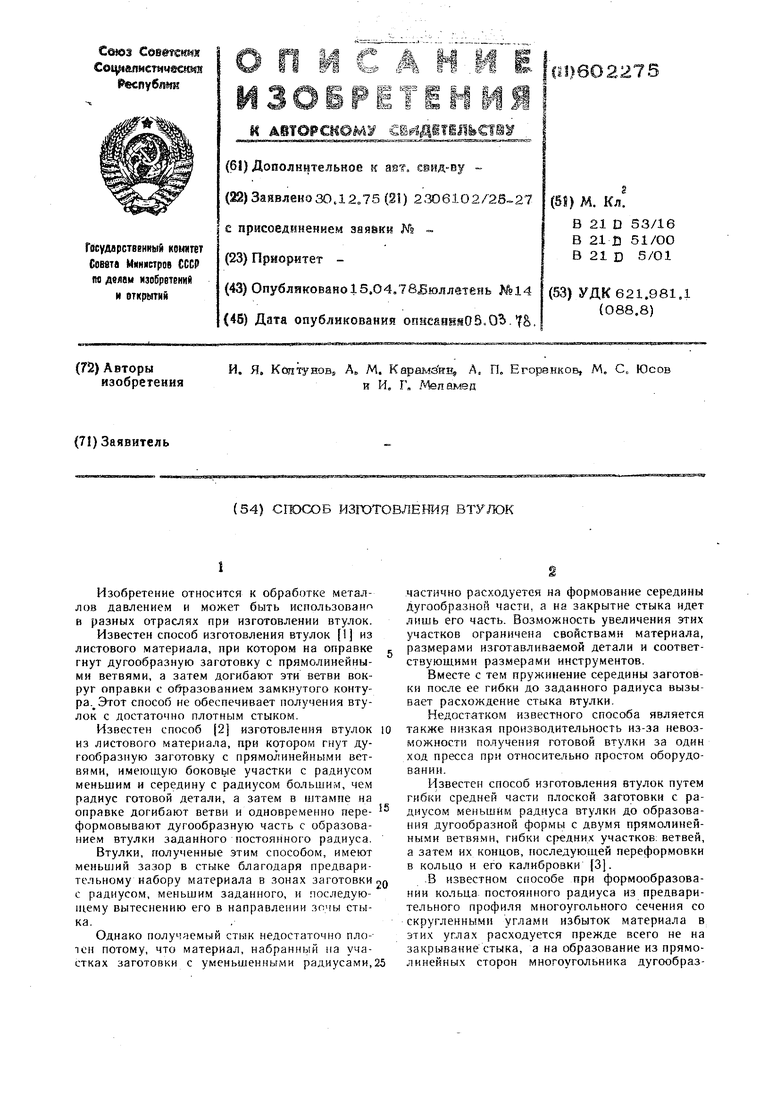

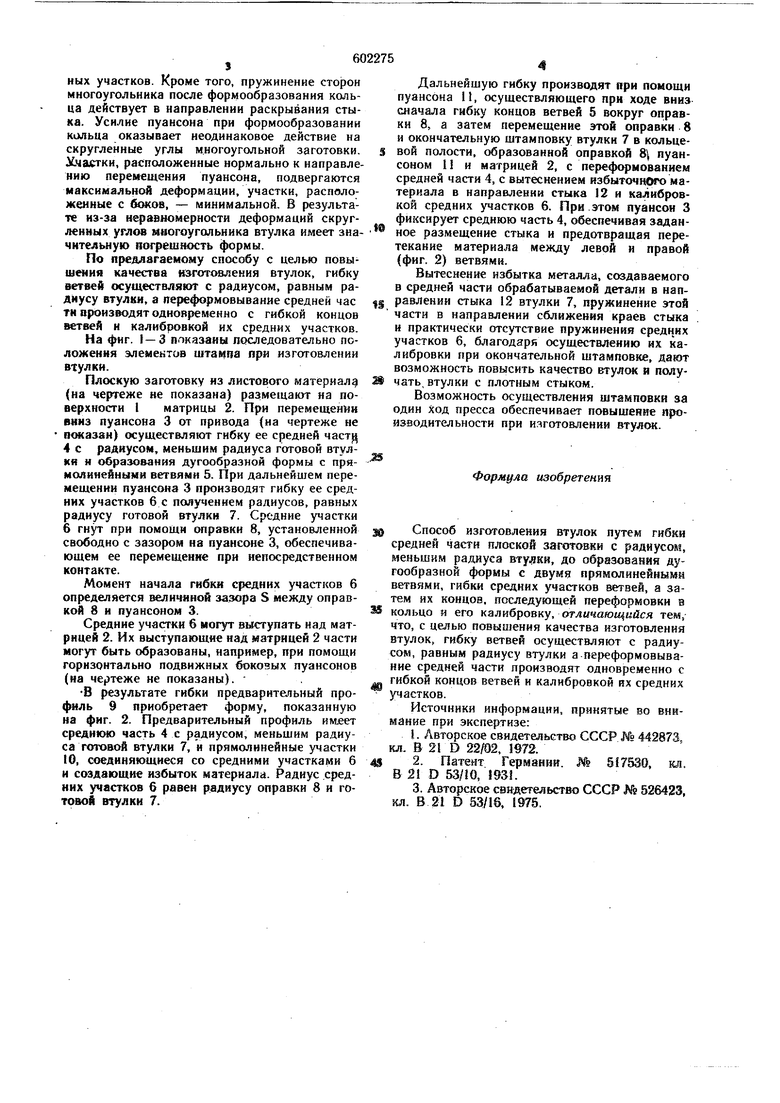

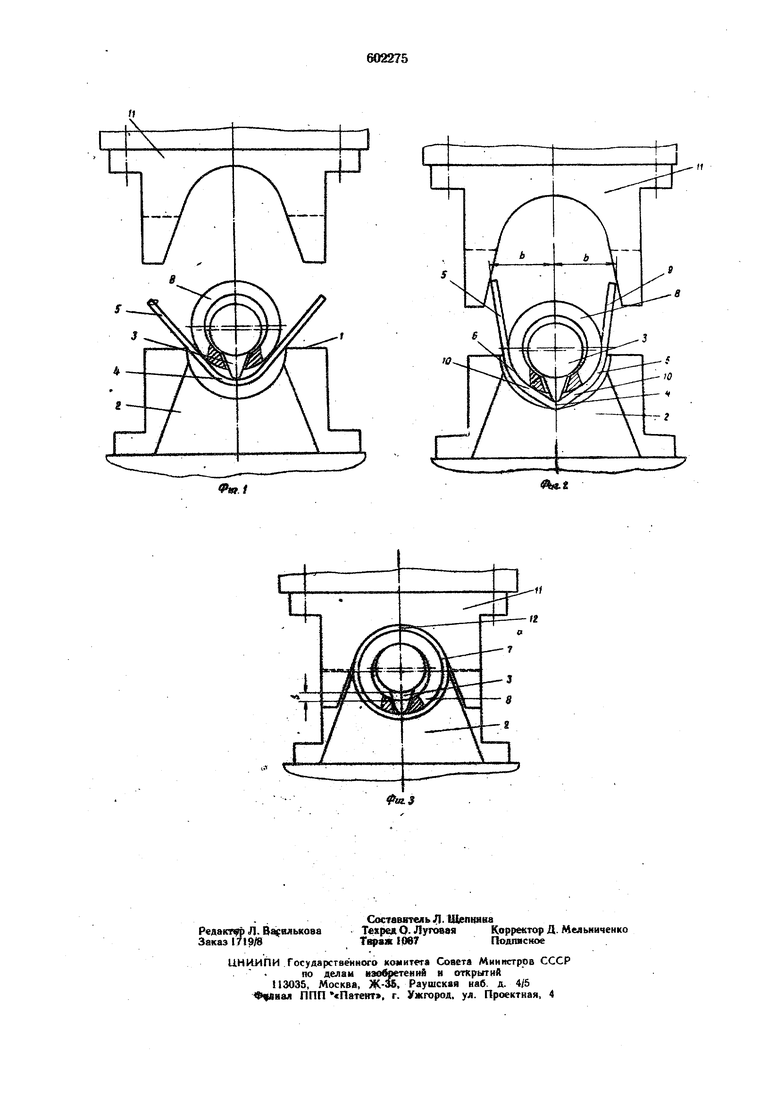

На фиг. 1-3 показаны последовательно положения элементов штампа при изготовлении втулки.

Плоскую заготовку из листового материалу (на чертеже не показана) размещают на поверхности 1 матрицы 2. При перемещении вниз пуансона 3 от привода (на чертеже не показан) осуществляют гнбку ее средней част 4 с радиусом, меньшим радиуса готовой втулкя н образования дугообразной формы с прямолинейными ветвями 5. Прн дальнейшем перемещении пуансона 3 производят гибку ее средних участков 6с получением радиусов, равных радиусу готовой втулки 7. Средние участки 6 гнут прн помощи оправки 8, установленной свободно с зазором на пуансоне 3, обеспечивающем ее перемещение при непосредственном контакте.

Момент начала гибки средних участков 6 определяется велнчиной зазора S между оправкой 8 и пуансоном 3.

Среднне участки 6 могут выступать над матрицей 2. Их выступающие над матрицей 2 части могут быть образованы, например, при помощи горизонтально подвижных боковых пуансонов (на чертеже не показаны).

В результате гибки предварительный профиль 9 приобретает форму, показанную на фиг. 2. Предварительный профиль среднюю часть 4 с радиусом, меньщим радиуса готовой втулки 7, и прямолинейные участки 10, соединяющиеся со средними участками 6 и создающие избыток материала. Радиус средних участков 6 равен радиусу оправки 8 и готовой втулки 7.

Дальнейшую гибку производят при помощи пуансона 1J, осуществляющего прн ходе вниз сначала гибку концов ветвей 5 вокруг оправкн 8, а затем перемещение этой оправки 8 и окончательную штамповку втулки 7 в кольцевой полости, образованной оправкой 8 пуансоном 1 и матрицей 2, с переформованием средней части 4, с вытеснением избыточЖ ю материала в направлении стыка 12 н калибровкой средннх участков 6. При .этом пуансон 3 фиксирует среднюю часть 4, обеспечивая заданнов размещение стыка и предотвращая перетекание материала между левой и правой (фиг. 2) ветвями.

Вытеснение избытка металла, создаваемого в средней части обрабатываемой детали в направлении стыка 12 втулки 7, пружинение этой части в направлении сближения краев стыка и практически отсутствие пружннения средн,их участков 6, благодари осуществлению их калибровки при окончательной штамповке, дают возможность повысить качество втулок и получать, втулки с плотным стыком.

Возможность осуществления штамповки за один ход пресса обеспечивает повыщеяие производительности при изготовлении втулок.

Формула изобретения

Способ изготовления втулок путем гибки средней части плоской заготовки с радиусом, меньшим радиуса , до образования дугообразной формы с двумя прямолинейными ветвями, гибки средних участков ветвей, а затем их концов, последующей переформовки в

кольцо и его калибровку, оглычаюм ийся тем, что, с целью повышения качества изготовления втулок, гибку ветвей осуществляют с радиусом, равным радиусу втулки а переформовывание средней части производят одновременно с

гибкой концов ветвей и калибровкой их средних участков.

Источники информации, принятые во внимание при экспертизе:

I. Авторское свидетельство СССР № 442873, кл. & 21 D 22/02, Ш72.

2. Патент Германии. Я , кл. В 21 D , ШЗ.

3. Авторское свидетельство СССР № 526423, кл. В 21 D 53/16, 1975.

/

At

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для гибки втулок | 1975 |

|

SU553026A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ ШИНЫ КАРНИЗА | 2004 |

|

RU2268101C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОГНУТЫХ ДЕТАЛЕЙ ИЗ ПРУТКА | 2002 |

|

RU2233205C1 |

| Способ изготовления гнутых профилей | 1987 |

|

SU1500409A1 |

| Способ изготовления прецизионных труб | 1978 |

|

SU786865A3 |

| Способ изготовления втулок с буртами из листового материала | 1977 |

|

SU740363A1 |

| Гибочный штамп для изготовления деталей типа втулок | 1979 |

|

SU897353A1 |

| Способ изготовления конических кольцевых деталей | 1978 |

|

SU743758A1 |

| Способ изготовления гнутых замкнутых профилей с гофрированной стенкой | 1990 |

|

SU1726092A1 |

| СПОСОБ ГИБКИ ТРУБ | 2001 |

|

RU2210452C2 |

Авторы

Даты

1978-04-15—Публикация

1975-12-30—Подача