(54) ЛИНИЯ ДЛЯ ОТЛИВКИ ТРУБ ЦЕНТРОБЕЖНЫМ СПОСОБОМ В METAJLMHECKHE ФОРМЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционная центробежная машина для отливки труб | 1980 |

|

SU917900A1 |

| Многопозиционная центробежная машина для отливки труб | 1983 |

|

SU1135545A1 |

| Многопозиционная центробежная машина для отливки труб | 1978 |

|

SU774786A1 |

| Многопозиционная центробежная машина для отливки труб | 1977 |

|

SU716705A1 |

| Многопозиционная центробежная машина для отливки труб | 1981 |

|

SU1013090A1 |

| Многопозиционная центробежная машина для отливки труб | 1985 |

|

SU1268284A1 |

| Центробежная многопозиционная машина для отливки труб | 1980 |

|

SU876273A1 |

| Центробежная многопозиционная ма-шиНА для ОТлиВКи ТРуб | 1979 |

|

SU850288A1 |

| Центробежная многопозиционная машина для отливки труб | 1957 |

|

SU125348A1 |

| Многопозиционная центробежная машина для отливки труб | 1977 |

|

SU657907A1 |

1

Изобретение относится к области литейного производства, в частности к оборудованию для центробежного литья, и предназначено для использования в производстве труб центробежным способом на линиях для отливки труб со сменными роторами-изложницами.

Наиболее близким техническим решением к изобретению является линия, содержащая параллельные направляняцие для перемещения сменных роторов-изложниц, установленные горизонтально, механизмы перемещения заливочного жёлоба, извлечения отливок, нанзсения покрытия, раструбные стержни с приводом, приводные ролики на позициях заливки и покраски и механизм передачи роторов-изложниц 1 .

ХЬ1нию обслуживают три человека: оператор на пульте управления, на дсв якиций на формообразующий корпус раструбного стержня картонный манжет перед -каждой заливкой, заливщик ii рабочий по уходу за заливочными устройствами.

Недостатками известной линии является, то что в ней сложен по конструкции и ненадежен к эксплуатации механизм передачи роторов-изложниц для образования вертикальнозамкнутого потока из-за.синхронной связи его канатной передачей с меха10низмом смены изло;1;ниц на позиции заливки и наличия допускающих растяжение и удлинение ветвей канатов с подвешенными на них траверсами подъема и опускания роторов-изложниц,

5 которые при перемещении между параллельными вертикальными направляющими балками имеют возможность заклиниваться между ними из-за неравномерного удлинения при растяжении

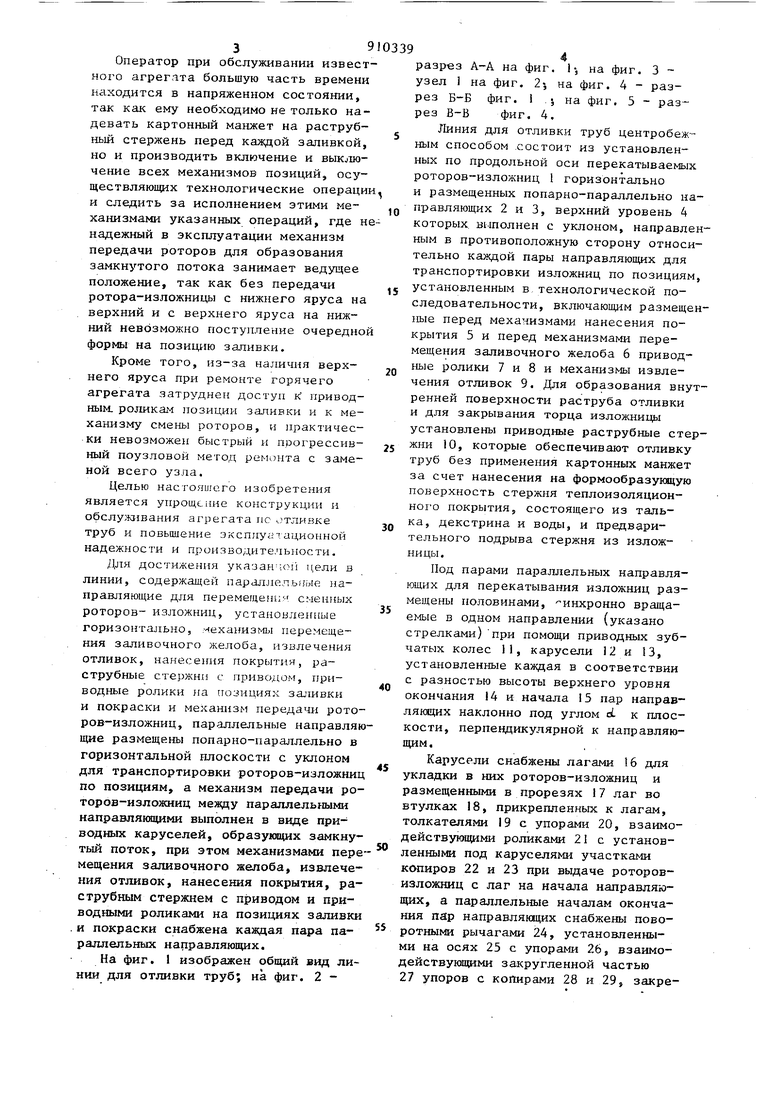

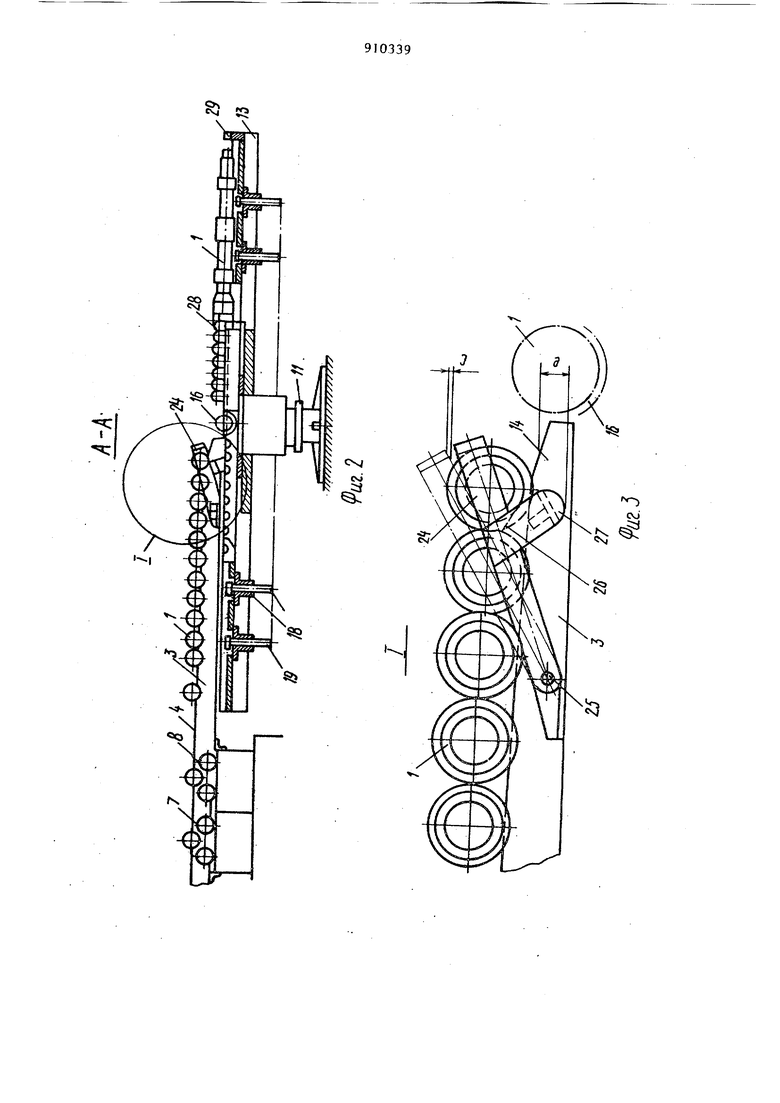

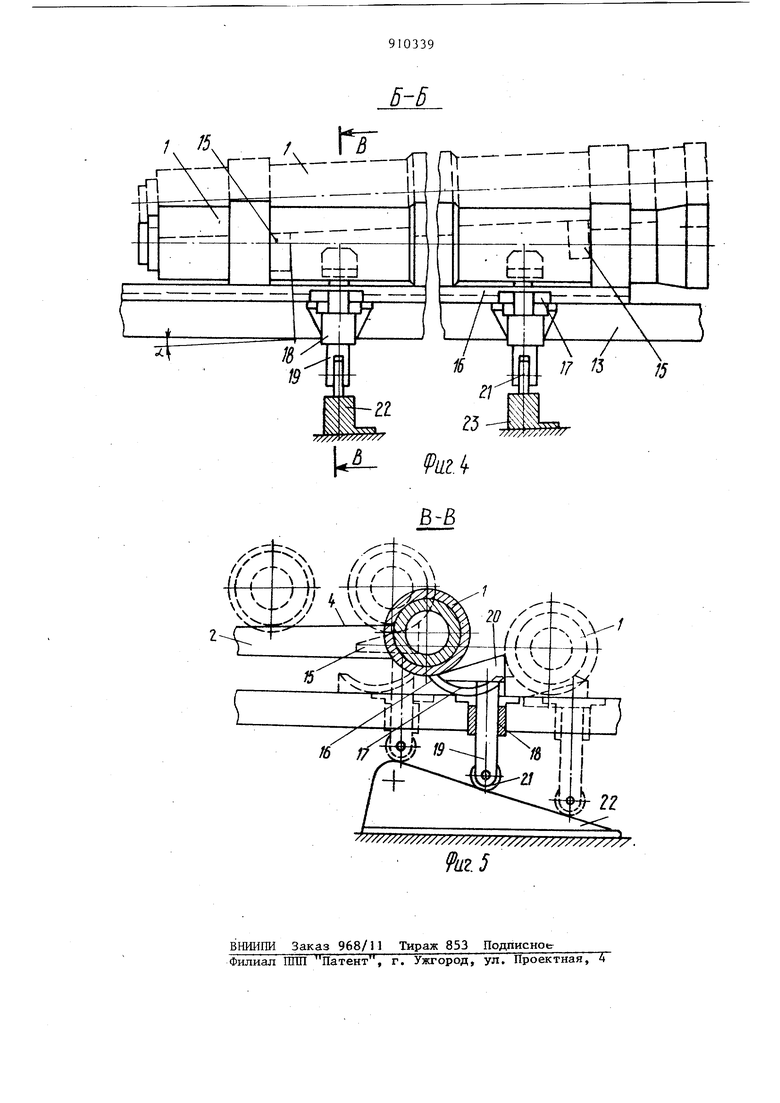

20 ветвей канатов, что ведет к обры} у канатов, падению траверс с созданием аварийноу ситуации и остановке агрегата Д.ПЯ замены канатов. Оператор при обслуживании извест ного агрегата большую часть времени находится в напряженном состоянии, так как ему необходимо не только надевать картонный манжет на раструбный стержень перед каждой запивкой, но и производить включение и вык тючение всех механизмов позиций, осуществляющих технологические операци и следить за исполнением этими механизмами указанных операций, где н надежный в эксплуатации механизм передачи роторов для образования замкнутого потока занимает ведущее положение, так как без передачи ротора-изложницы с нижнего яруса на верхний и с верхнего яруса на нижний невозможно поступление очередно формы на позицию запивки. Кроме того, нз-за наличия верхнего яруса при ремонте горячего агрегата затруднен доступ к приводным. pojmKaM позиции заливки и к механизму смены роторов, и практически невозможен быстрый и прогрессивный поузловой метод ремонта с заменой всего узла. Целью настояшего изобретения является упрощение конструкции и обслуживания агрегата пс .,;тливке труб и повьшение эксппуа ационной надежности и производительности. Для достижения указании) цели в линии, содержащей параллр. направляющие для перемещелии сменных роторов- изложниц, установленные горизонтально, механизг-ы перемещения заливочного желоба, извлечения отливок, нанесения покрытия, раструбные стержни с приводом, приводные ролики на позициях заливки и покраски и механизм передачи рото ров-изложниц, параллельные направля щие размещены попарно-параллельно в горизонтальной плоскости с уклоном для транспортировки роторов-изложни по позициям, а механизм передачи ро торов-изложниц между параллельными направляницими выполнен в виде приводных каруселей, образугацих замкну тый поток, при этом механизмами пер мещения заливочного желоба, извлече ния отливок, нанесения покрытия, ра струбным стержнем с приводом и приводными роликами на позициях заливк . и покраски снабжена каждая пара параллельных направляющих. На фиг. 1 изображен общий вид ли нии для отливки труб; на фиг. 2 разрез А-А на фиг. 1-, на фиг. 3 узел I на фиг. 2-, на фиг. 4 - разрез Б-Б фиг. 1 .5 на фиг. 5 - разрез В-В фиг. 4. Линия для отливки труб центробежным способом .состоит из установленных по продольной оси перекатываемых роторов-изложниц 1 горизонтально и размещенных попарно-параллельно направляющих 2 и 3, верхний уровень 4 которых выполнен с уклоном, направленным в противоположную сторону относительно каждой пары направляющих для транспортировки изложниц по позициям, установленным в технологической последовательности, включающим размещен1ше перед механизмами нанесения покрытия 5 и перед механизмами перемещения заливочного желоба 6 приводные ролики 7 и 8 и механизмы извлечения отливок 9. Для образования внутренней поверхности раструба отливки и для закрывания торца изложницы установлены приводные раструбные стержни 10, которые обеспечивают отливку труб без применения картонных манжет за счет нанесения на формообразукяцую поверхность стержня теплоизоляционного покрытия, состоящего из талька, декстрина и воды, и предварительного подрыва стержня из изложницы. Под парами параллельных направляющих для перекатывания изложниц размещены половинами, инхронно вращаемые в одном направлении (указано стрелками)при помощи приводных зубчатых колес 11, карусели 12 и 13, установленные каждая в соответствии с разностью высоты верхнего уровня окончания 14 и начала 15 пар направляющих наклонно под углом d. к плоскости, перпендикулярной к направляющим. Карусели снабжены лагами 16 для укладки в них роторов-изложниц и размещеиными в прорезях 17 лаг во втулках 18, прикрепленных к лагам, толкателями 19 с упорами 20, взаимодействующими роликами 21 с установленными под каруселями участками к М1иров 22 и 23 при вьщаче роторовизложниц с лаг на начала направляющих, а параллельные началам окончания пар направляицих снабжены поворотными рычагами 24, установленными на осях 25 с упорами 26, взаимодействующими закругленной частью 27 упоров с копирами 28 и 29, закре5пленными на каруселях, при выдаче роторов-изложниц с окончаний направ лягадих на лаги так, что с помощью описанного механизма передачи роторов образован горизонтально-замкнутый поток роторов. Механизмы перемещения заливочного желоба, извлечения отливок, нанесеш1Я покрытия, приводные раструб ные стержни и приводные ролики пози дий запивки и покраски расположены оппозитно относительно aнaJJOгичныk узлов параллельной пары направляющих. Механизмы смены роторов-изложниц на позициях заливки, покраски и извлечения отливок на фигурах не показаны. Отливка трубы после извлечения из литейной формы сбрасывается через проем 30, расположенный с левой стороны каждого механизма извле чения отливок, на конвейер (на фигурах не показан) и следует далее по технологическому потоку. Описанная линия для отливки труб центробежным способом в металлические формы работает следующим образо Каждая ротор-изложница 1, перекатываясь по параллельным направляю щим 2 и 3 в направлении, указанном стрелками (см. фиг. l), проходит по следовательно дважды через спаренный блок технологических позиций, вк ченных в линию, разделенных промежу ком для охлаждения и накопления форм. При этом с началом заливки жидкого металла, которая производит ся одновременно сразу на четырех по циях перемещения заливочного желоба 6, включается вращение каруселей 12 и 13. Карусели, вращаясь, вступают во взаимодействие копирами 28 и 29 с закругленной частью 27 упоров 26 и поднимают упоры и рычаг 24 на расстояние Е,. с образованием зазора С для свободного прохода изложницы 1, которая скатывается по окон чаниям 14 направлякщих 3 в лагу 16 одновременно упоры 26 удерживают от скатывания ряд изложниц 1 на направляющих 3. При дальнейшем вращении каруселей до подхода очередной лаги 16 закругление .27 упора 26 опускается по копирам 28 и 29 на расстояние Е рычаг 24 и упор 26 возвращаются в исходное положение, а ряд изложниц 1 смещается до упора в поперечину . 6 рычага 24 на расстояние, равное диаметру пропущенной на лагу 16 изложницы. При подходе очередной лаги 16 цикл повторяется. Одновременно карусели 12 и 13, вращаясь, вступают во взаимодействие роликами 21 толкателей 19 с копирами 22 и 23 и поднимают из лаги 16 упорами 20 на начала 15 направляю щих 2 изложницу 1, которая скатывается по направляющим до упора в ряд изложниц, расположенных на направляющих 2 в промежутке между началом 15 направляющих и иозиц1 ей нанесения покрытия. После выдачи изложницы 1 с лаг 16 на начала 15 направляющих 2 толкатели 19 с упорами 20 возвращаются в исходное положение, так как их взаимодействие с копирами прекращается до подхода очередных толкателей с роликами к копирам. Вращение каруселей 12 и 13 с образованием горизонтально-замкнутого потока роторов не прекращается при продолжении заливок жидкого металла и находится вне зависимости от цикла отливки труб на технологических позициях линии, который проходит со сменой роторов-изложниц по позициям, так как вращение каруселей допускает растянутые по времени промежутки между запивками, и может быть установлено лишь после того, как при прекращении заливок и смены роторов-изложниц по позициям, промежутки направляющих 2 и 3 между началами 15 направлякицих и позициями нанесения покрытия 5 будут заполнены ротора ш-изложницами до определенного уровня. Выполнение линии для отливки труб с механизмом передачи роторов-излоткниц в виде двух установленных наклонно вращаемых каруселей, имеющих лаги для роторов и размещенные в прорезях лаг упоры с толкателями, взаимодействующими с установленными под каруселями участками копиров, и установка закрепленных на осях и окончаниям пар направляющих поворотных рычагов с упорами, взаимодействующими с копирами, закрепленными на каруселях, позволяет упростить конструкцию и сократить количество механизмов, обеспечиваи) передачу роторов-изложниц для образования их замкнуто го потока при одновременной отливке четырех труб, за счет установки.каруселей наклонно обеспечить облегчение выдачи роторов с лаг на начала направляющих, так как при этом уменьшается ход упоров и толкателей во втулках, сократить затраты времени на ремонт оборудования с внедре нием поузлового метода ремонта и уп стить обслуживание линии, так как использованием находящихся вне зависимости от цикла отливки труб вра щаемых каруселей и раструбных стерж ней с теплоизоляционным покрытием без манжет обеспечивается автоматический цикл отливки труб с резким снижением загруженности оператора, который обслуживает линию для отлив ки труб с исключением необходимости включения и выключения всех механизмов позиций, осуществляющих технологические операции. Кроме того, в конструкции линии произведено сосредоточение мест заливки, что сокртчает транспортировку жидкого металла, а габаритные размеры линии позволяют разместить ее на площади, равной занимаемой тремя агрегатами Липецк, что повы шает производительность линии за счет увеличения съема литья с квадратного метра производственной площади, Формула изобретения Линия для отливки труб центробеж ным способом в металлические формы. 98 содержащая параллельные направляющие для перемещения сменных роторов-изложниц, установленные горизонтально, механизмы перемещения заливочного желоба, извлечения отливок, нанесения покрытия, раструбные стержни с приводом, приводные ролики на позициях заливки и покраски и механизм передачи роторов-изложниц, отличающаяся тем, что, с целью упрощения конструкции и обслуживания, повьшения эксплуатационной надежности и производительности линии, параллельные направляющие размещены псларно-параллельно в горизонтальной плоскости с уклоном для транспортировки роторов-изложниц по позициям, а механизм передачи роторовизложниц между параллельными направляющими выполнен в виде приводных каруселей, образуювщх замкнутый поток, при этом механизмами перемещения заливочного желоба, извлечения отливок, нанесения покрытия, раструбным стержнем с приводом и приводными роликами на позициях заливки и покраски снабжена каждая пара параллельных направляющих. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР le 774786, кл. В 22 D 13/02, 1978.

Л

v

У

ff

I..- .

tjy/ot

Л

//V

/

/r--V

4-U4-.4 4-l ///// / //////////////// /Y//////////////

a2.5

Авторы

Даты

1982-03-07—Публикация

1980-03-07—Подача