Изобретение может применяться, например, при изготовлении арматурных сеток и каркасов.

Известен электрод для контактной точечной сварки, содержащий корпус, на рабочем торце которого установлена с возмолшостью перемещения под действием циклических нагрузок вставка из тугоплавкого металла 1.

Под действием циклических нагрузок вставка перемещается внутрь корпуса по дополнительному каналу. При этом по мере износа контактной рабочей поверхности электрода площадь этой поверхности увеличивается, падает удельное давление. Требуется, доработка и восстановление площади контактной поверхности электрода со стороны корпуса, причем корпус электрода, его рабочая поверхность подвержена, более интенсивному износу, чед1 вставка, так как корпус не защищен никакими элементами, противодействующими этому износу.

Известен электрод, содержащий торцовый электропроводный элемент выполненный из электродного материала, сжимающий элемент, выполненный из материала, имеющего больщую твердость, температуру плавления, пружину, расположенную между этими элементами 2. Вследствие нагрева корпуса электрода материал пружины подвержен отпуску, поэтому возможности такого электрода весьма ограничены. Таким электродом можно сваривать детали малой толщины, типа фольги или радиодеталей, так как в работе сжатия участвует пружина, которая не может передавать больщих удельных давлений. Пружина участвует в создании электрического контакта электродной вставки с изделием и не участвует в сжатии и проковке пересечений, сжатие осуществляется корпусом электрода.

Известен электрод для контактной точечной сварки, содержащий корпус, на рабочем торце которого по периметру установлены вставки, выполненные из жаропрочного материала, и центральная вставка - из высокоэлектропроводного материала 3.

В этой конструкции вставка по мере износа не имеет возможности перемещения, так как жестко закреплена, что снижает срок службы электрода.

Целью изобретения является повыщение срока службы электрода.

Это достигается тем, что электрод снабжен установленным в цилиндрической ступенчатой полости, выполненной в корпусе, выстунающим над нерабочим торцом корпуса плунжером и расположенным между вставкой и плунжером, компенсирующим элементом из материала с меньшим модулем упругости, чем материал вставки и плунжера.

при этом корпус электрода установлен с возможностью перемещения относительно плунжера при воздействии последнего на компенсирующий элемент.

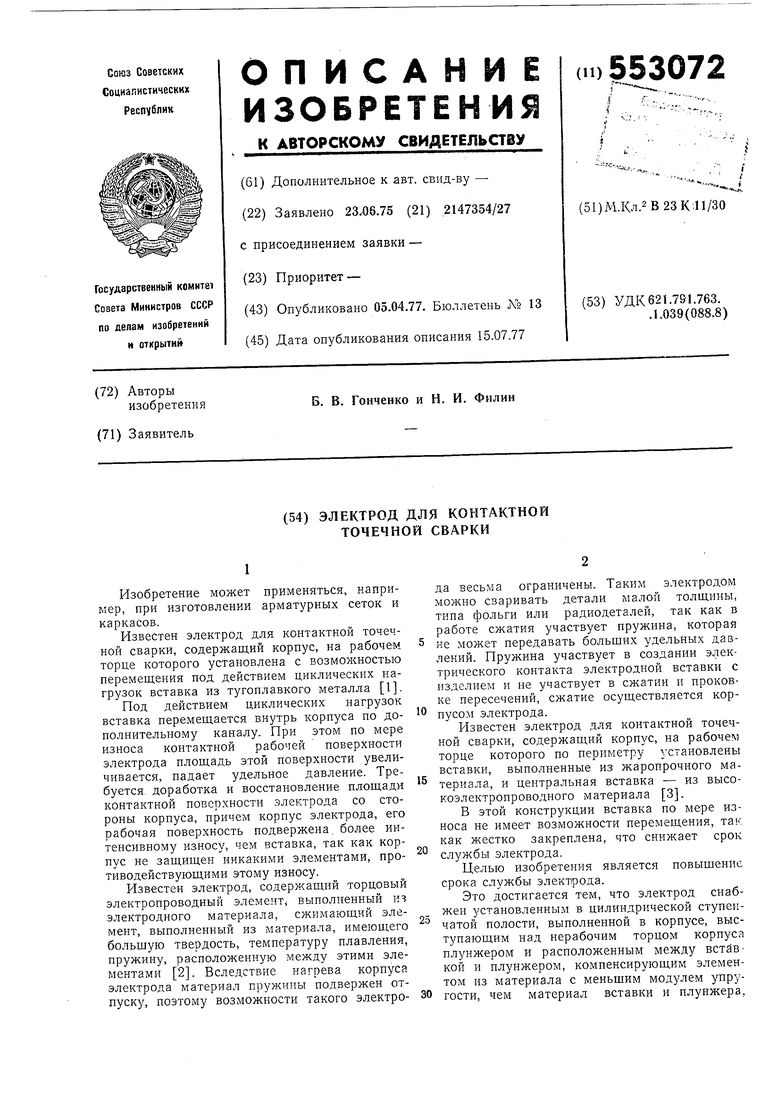

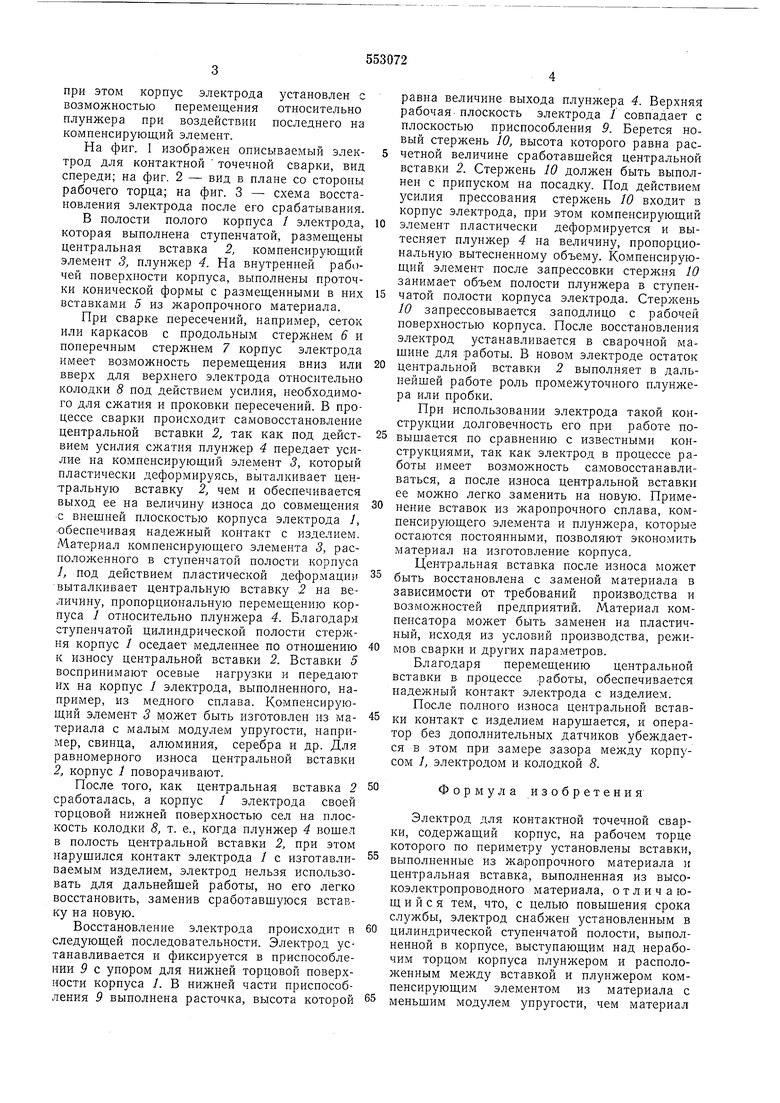

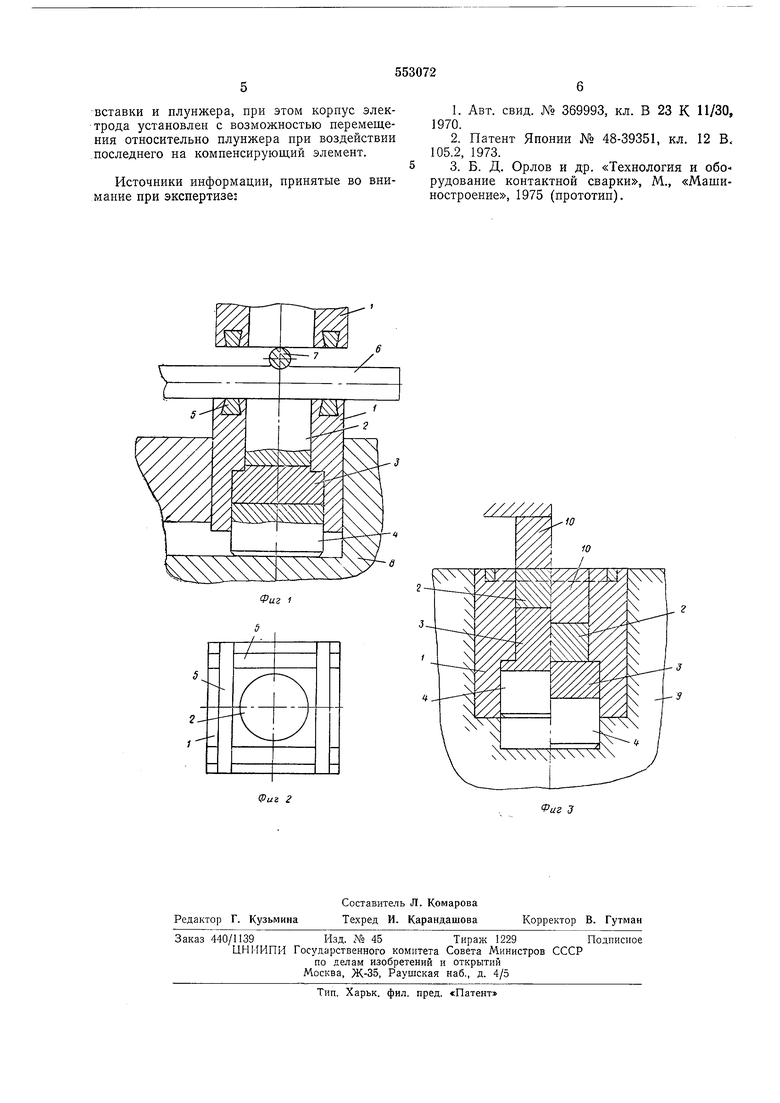

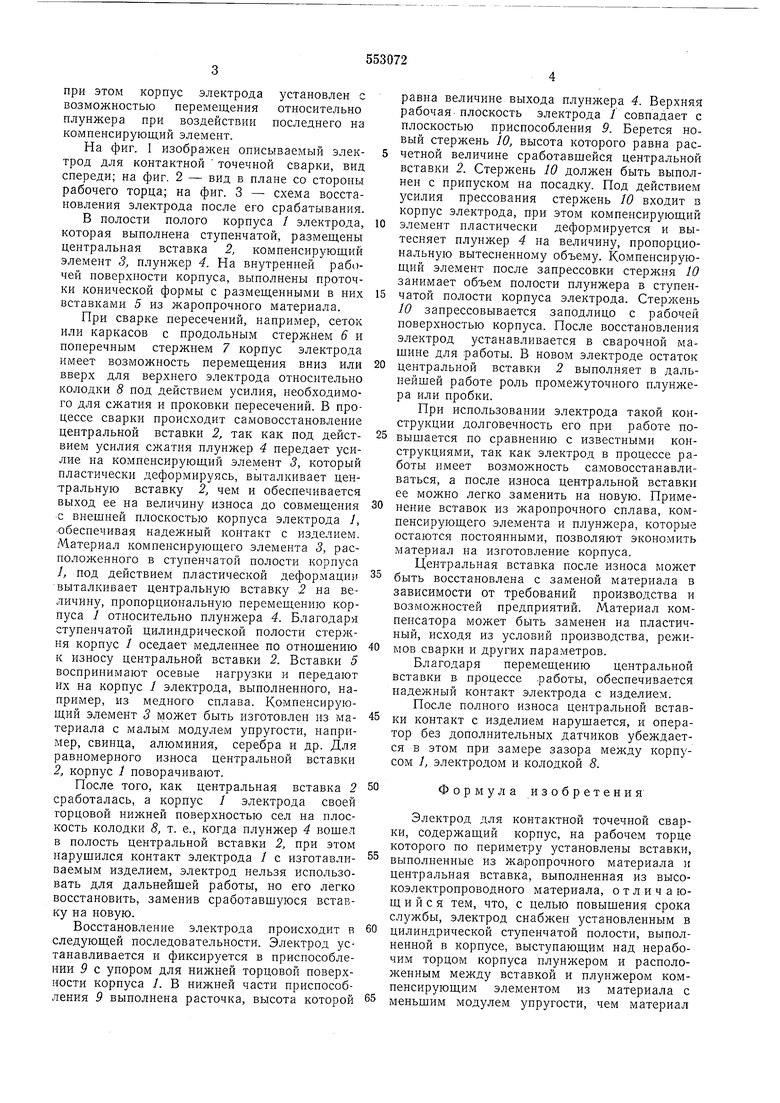

На фиг. 1 изображен описываемый электрод для контактной точечной сварки, вид спереди; на фиг. 2 - вид в плане со стороны рабочего торца; на фиг. 3 - схема восстановления электрода после его срабатывания.

В полости полого корпуса / электрода, которая выполнена ступенчатой, размещены центральная вставка 2, компенсирующий элемент 3, плунжер 4. На внутренней рабочей поверхности корпуса, выполнены проточки конической формы с размещенными в пих вставками 5 из жаропрочного материала.

При сварке пересечений, например, сеток или каркасов с продольным стержнем 6 и поперечным стержнем 7 корпус электрода имеет возможность перемещения вниз или вверх для верхнего электрода относительно колодки 8 под действием усилия, необходимого для сжатия и проковки пересечений. В процессе сварки происходит самовосстановление центральной вставки 2, так как под действием усилия сжатия плунжер 4 передает усилие на компенсирующий элемент 3, который пластически деформируясь, выталкивает центральную вставку 2, чем и обеспечивается выход ее на величипу износа до совмещения с внещней плоскостью корпуса электрода 1, обеспечивая надежный контакт с изделием. Материал компенсирующего элемента 3, расположенного в ступенчатой полости корпуса

1,под действием пластической деформации выталкивает центральную вставку 2 на величину, пропорциональную перемещению корпуса 1 относительно плунжера 4. Благодаря ступенчатой цилиндрической полости стержня корпус / оседает медленнее по отнощению к износу центральной вставки 2. Вставки 5 воспринимают осевые нагрузки и передают их на корпус / электрода, выполненного, например, из медного сплава. Компенсирующий элемент 3 может быть изготовлен из материала с малым модулем упругости, например, свинца, алюминия, серебра и др. Для равномерного износа центральной вставки

2,корпус 1 поворачивают.

После того, как центральная вставка 2 сработалась, а корпус 1 электрода своей торцовой нижней поверхностью сел на плоскость колодки 8, т. е., когда плунжер 4 вощел в полость центральной вставки 2, при этом нарущился контакт электрода / с изготавливаемым изделием, электрод нельзя использовать для дальнейшей работы, но его легко восстановить, заменив сработавщуюся вставку на новую.

Восстановление электрода происходит в следующей последовательности. Электрод устанавливается и фиксируется в приспособлении 9 с упором для нижней торцовой поверхности корпуса /. В нижней части приспособления 9 выполнена расточка, высота которой

равна величине выхода плунжера 4. Верхняя рабочая плоскость электрода /совпадает с плоскостью приспособления 9. Берется новый стержень 10, высота которого равна расчетной величине сработавщейся центральной вставки 2. Стержень 10 должен быть выполнен с припуском на посадку. Под действием усилия прессования стержень 10 входит в корпус электрода, при этом компенсирующий

элемент пластически деформируется и вытесняет плунжер 4 на величину, пропорциональную вытесненному объему. Компенсирующий элемент после запрессовки стержня 10 занимает объем полости плунжера в ступенчатой полости корпуса электрода. Стержень 10 запрессовывается заподлицо с рабочей поверхностью корпуса. После восстановления электрод устанавливается в сварочной мащине для работы. В новом электроде остаток

центральной вставки 2 выполняет в дальнейщей работе роль промежуточного плунжера или пробки.

При использовании электрода такой конструкции долговечность его при работе повышается по сравнению с известными конструкциями, так как электрод в процессе работы имеет возможность самовосстанавливаться, а после износа центральной вставки ее можно легко заменить на новую. Примепение вставок из жаропрочного сплава, компенсирующего элемента и плунжера, которые остаются постоянными, позволяют экономить материал на изготовление корпуса.

Центральная вставка после износа

быть восстановлена с заменой материала в зависимости от требований производства и возможностей предприятий. Материал компенсатора может быть заменен на пластичный, исходя из условий производства, режимов сварки и других параметров.

Благодаря перемещению центральной вставки в процессе .работы, обеспечивается надежный контакт электрода с изделием. После полного износа центральной вставки контакт с изделием нарушается, и оператор без дополнительных датчиков убеждается в этом при замере зазора между корпусом 1, электродом и колодкой 8.

Формула изобретения

Электрод для контактной точечной сварки, содержащий корпус, на рабочем торце которого по периметру установлены вставки, выполненные из жаропрочного материала и центральная вставка, выполненная из высокоэлектропроводного материала, отличающийся тем, что, с целью повыщения срока службы, электрод снабжен установленным в

цилиндрической ступенчатой полости, выполненной в корпусе, выступающим над нерабочим торцом корпуса плунжером и расположенным между вставкой и плунжером компенсирующим элементом из материала с

меньшим модулем упругости, чем материал

вставки и плунжера, при этом корпус электрода установлен с возможностью перемещения относительно плунжера при воздействии последнего на компенсирующий элемент.

Источники информации, принятые во внимание при экспертизе:

1.Авт. свид. № 369993, кл. В 23 К И/ЗО, 1970.

2.Патент Японии № 48-39351, кл. 12 В. 105.2, 1973.

3.Б. Д. Орлов и др. «Технология и оборудование контактной сварки, М., «Мащиностроение, 1975 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной точечной сварки | 1987 |

|

SU1574403A1 |

| СПОСОБ И УСТРОЙСТВО ЗАЩИТЫ ОТ ЭЛЕКТРОХИМИЧЕСКОЙ КОРРОЗИИ СВАРНОЙ МЕТАЛЛОКОНСТРУКЦИИ | 2014 |

|

RU2571293C2 |

| Электродная головка для контактной точечной сварки | 1976 |

|

SU656764A1 |

| Электродный узел для контактной точечной сварки | 1988 |

|

SU1637980A1 |

| Пистолет для контактной точечной сварки | 1972 |

|

SU585007A1 |

| С-ОБРАЗНЫЕ ШТОКОВЫЕ КЛЕЩИ ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ ЭЛЕКТРОСВАРКИ, ВСТРОЕННЫЕ В РОБОТ | 2001 |

|

RU2221681C2 |

| Электродная головка для контактной точечной сварки | 1978 |

|

SU880661A1 |

| Электрод для контактной точечной сварки | 1988 |

|

SU1648683A1 |

| Пистолет для контактной точечнойСВАРКи ОРлОВА | 1979 |

|

SU848215A1 |

| Клещи для контактной точечной микросварки | 1983 |

|

SU1269947A1 |

Фиг г

Фиг 3

Авторы

Даты

1977-04-05—Публикация

1975-06-23—Подача