(54) ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ

МИНЕРАЛОВАТНЫХ ИЛИ СТЕКЛОВАТНЫХ ПЛИТ

я -штельные простои оборудования и увеличение брака. Кроме того, из-за термической деформации поддонов часто нарушается нормальная работа механизма отделения плит от поддонов,

Целью изобретения является повышение надежности работы и улучшение качества плит.

Это достигается тем, что поточная линия снабжена устройством для обжига нижней по верхности волокнистых заготовок, установленым после механизма резки волокнистого кора, устройством для нанесения смазки на поверхность заготовок, смонтированном на загрузочном транспортере, и устройством для выпрямления деформированных поддонов, смонтированным на разгрузочном транспортере.

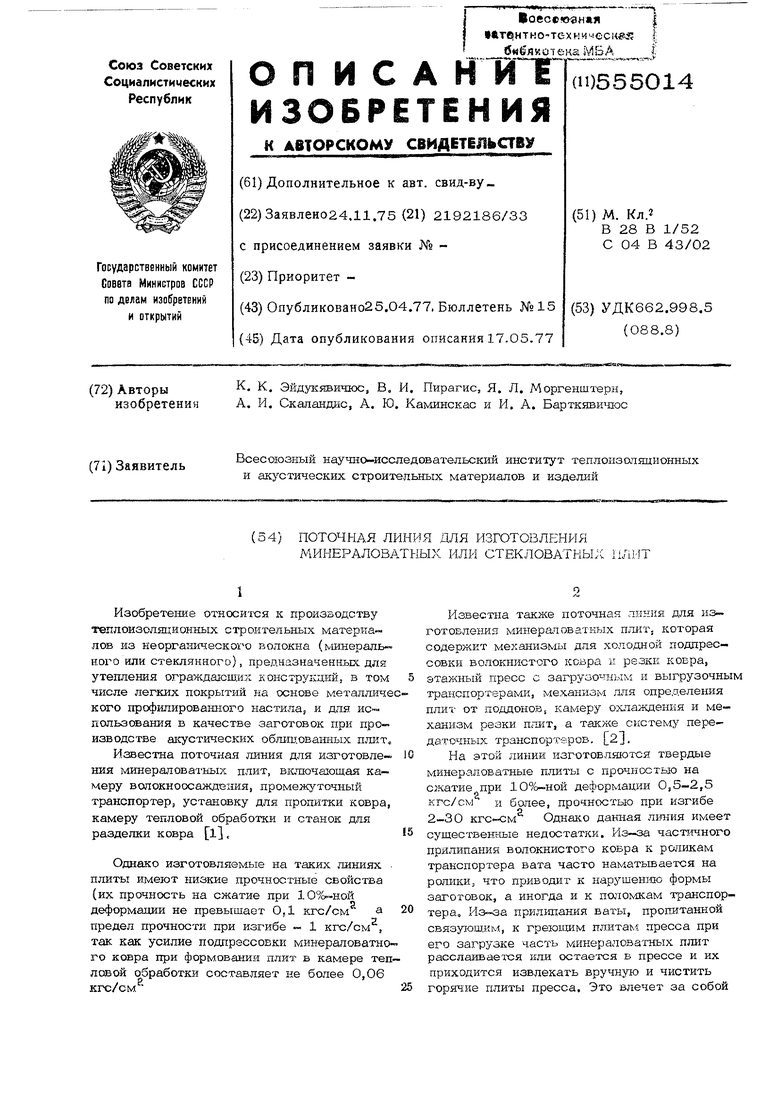

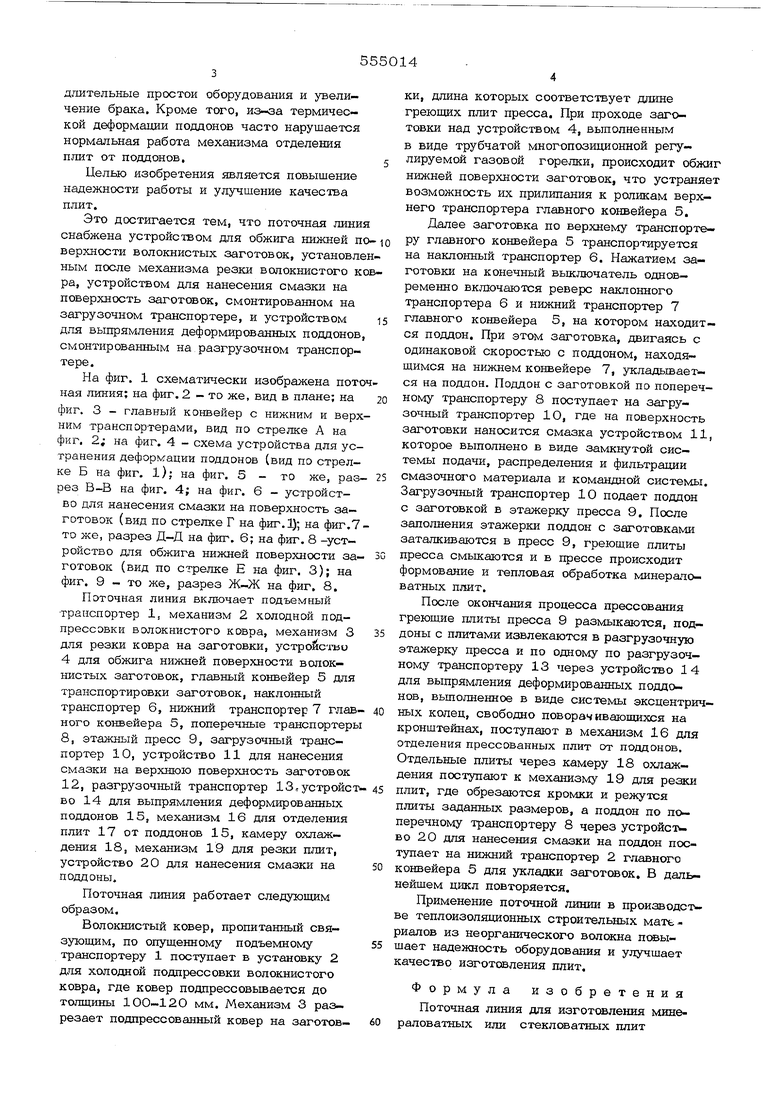

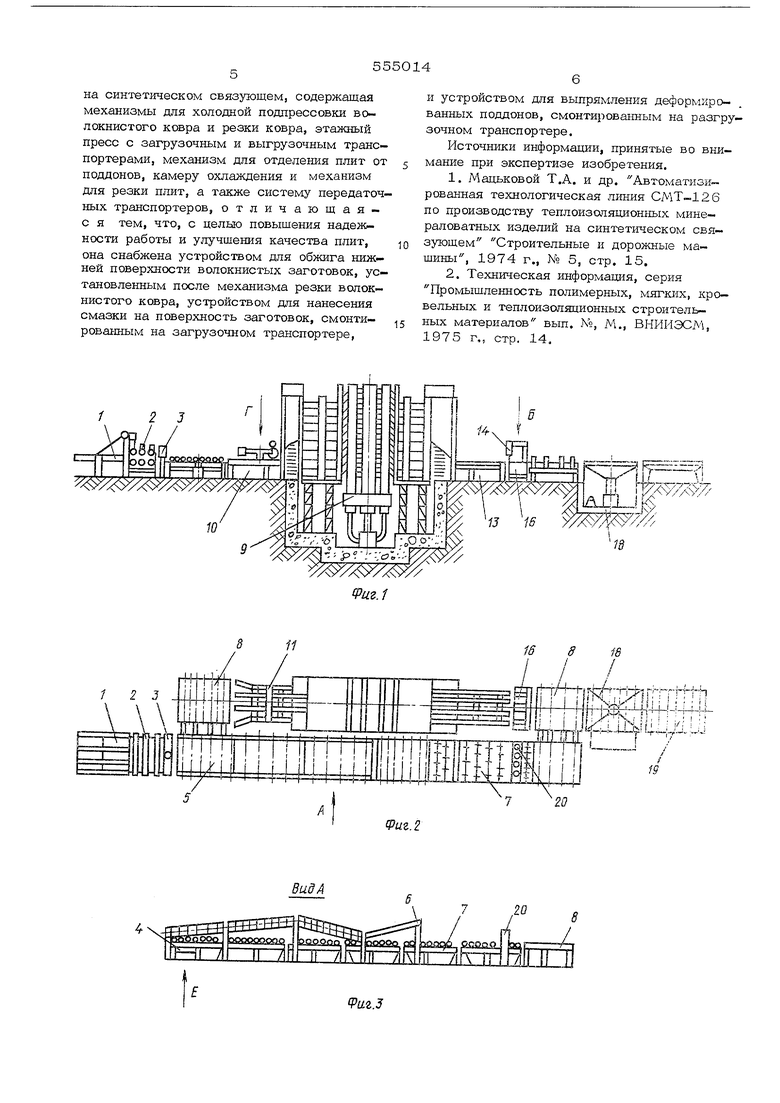

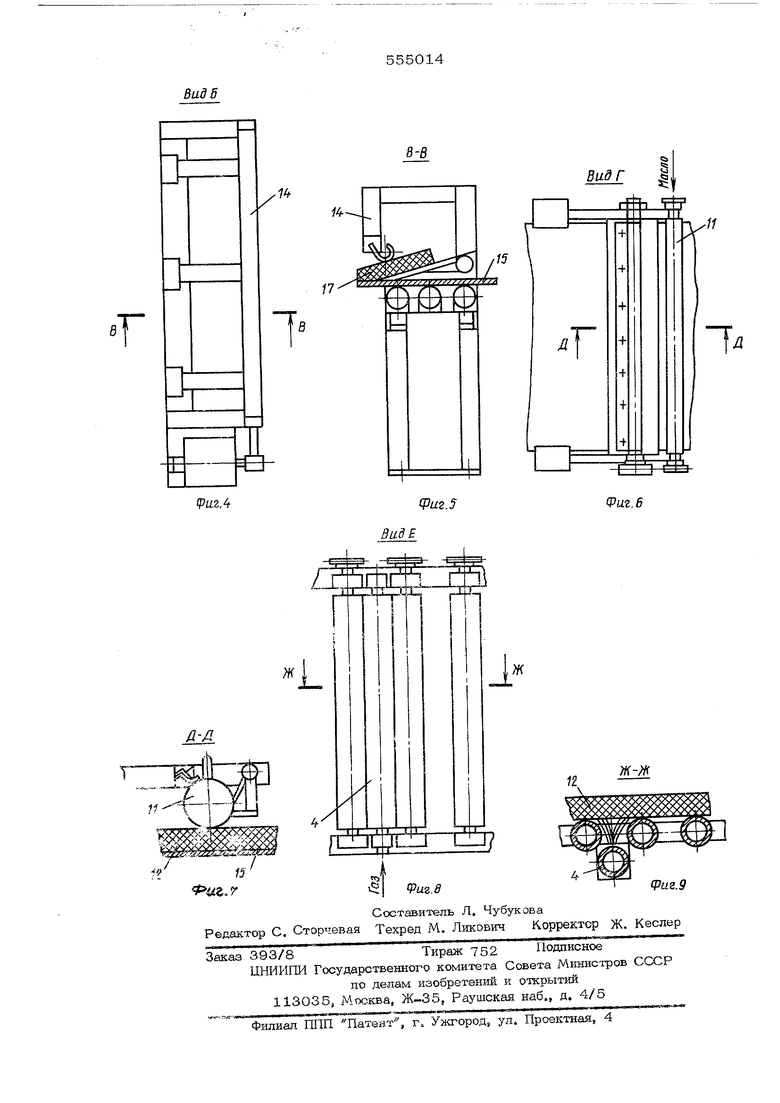

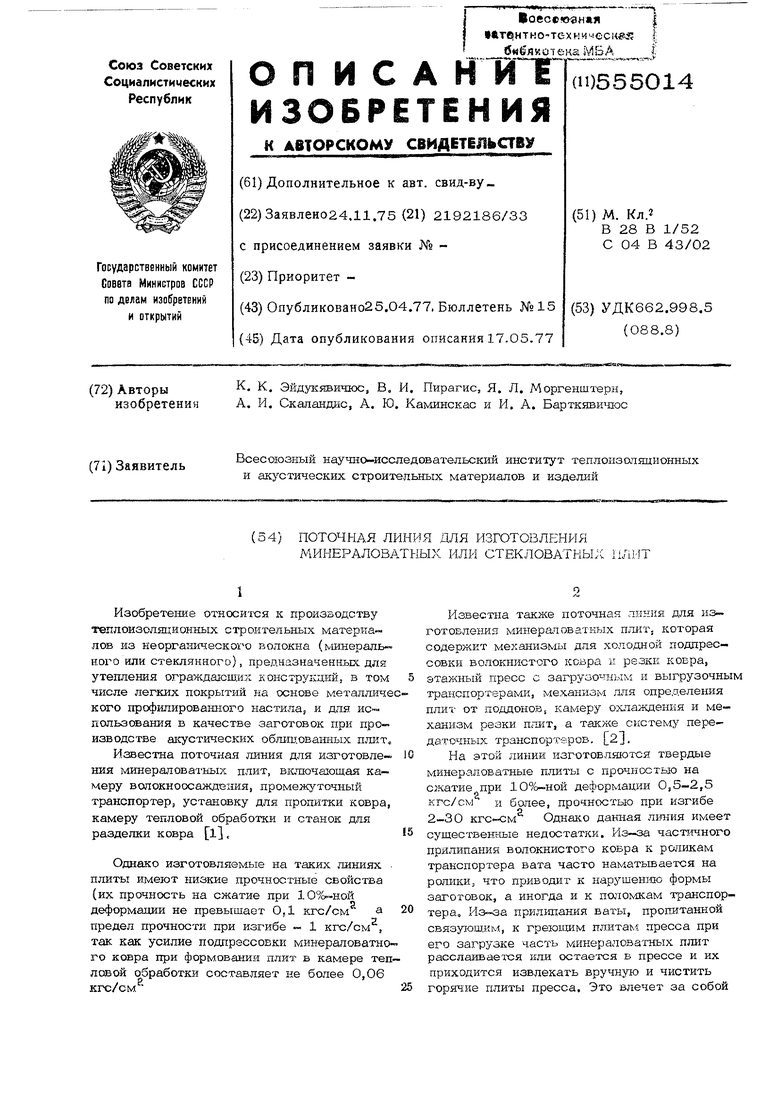

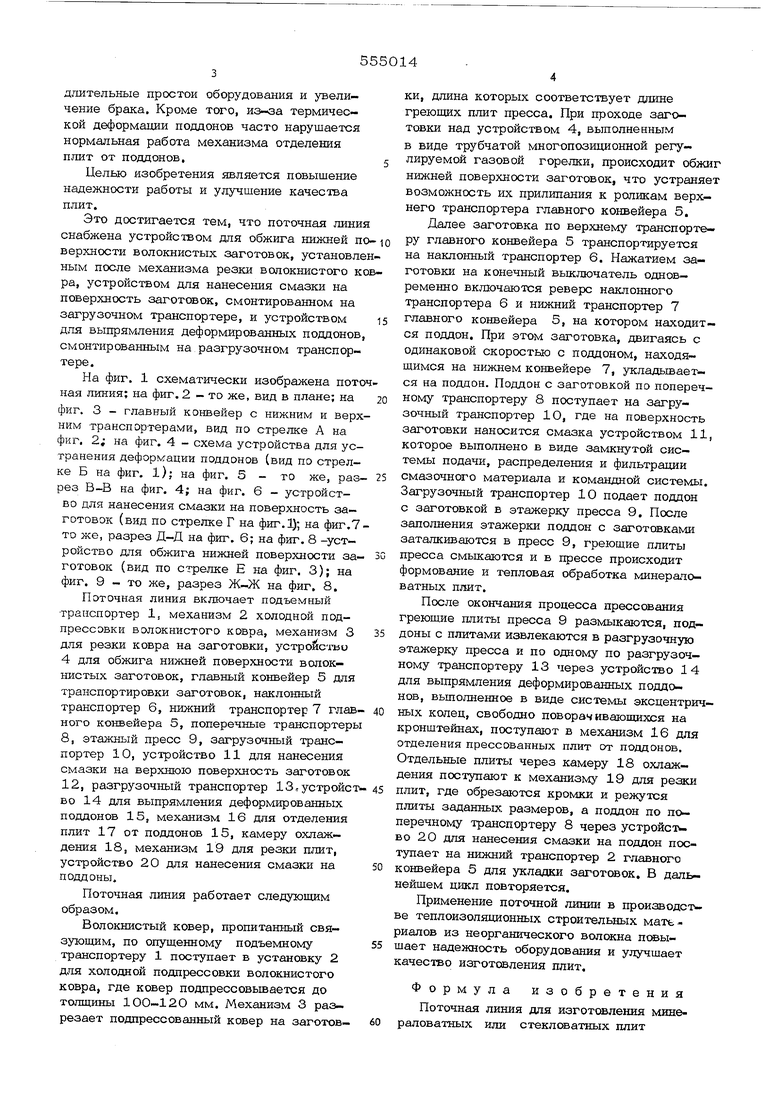

На фиг. 1 схематически изображена потоная линия; на фиг. 2 - то же, вид в плане; на фиг. 3 - главный конвейер с нижним и верхним транспортерами, вид по стрелке А на фиг, 2; на фиг. 4 - схема устройства для устранения деформации поддонов (вид по стрелке Б на фиг. 1); на фиг. 5 - то же, разрез В-В на фиг. 4; на фиг. 6 - устройство для нанесения смазки на поверхность заготовок (вид по стрелке Г на фиг.1); на фиг.7то же, разрез Д-Д на фиг. 6; на фиг. 8 -устройство для обжига нижней поверхности заготовок (вид по стрелке Е на фиг. 3); на фиг, 9 - то же, разрез Ж-Ж на фиг, 8. Поточная линия включает подъемный транспортер 1, механизм 2 холодной подпрессовки волокнистого ковра, механизм 3 для резки ковра на заготовки, устройспио 4 для обжига нижней поверхности волокнистых заготовок, главный конвейер 5 для транспортировки заготовок, наклонный транспортер 6, нижний транспортер 7 главкого конвейера 5, поперечные транспортеры 8, этажный пресс 9, загрузочный транспортер 10, устройство 11 для нанесения смазки на верхнюю поверхность заготовок 12, разгрузочный транспортер 13,устройст во 14 для выпрямления деформированных поддонов 15, механизм 16 для отделения плит 17 от поддонов 15, камеру охлаждения 18, механизм 19 для резки плит, устройство 20 для нанесения смазки на

поддоны.

Поточная линия работает следующим образом.

Волокнистый ковер, пропитанный связующим, по опущенному подъемному транспортеру 1 поступает в установку 2 для холодной подпрессовки волокнистого ковра, где ковер подпрессовывается до толщины 1ОО-12О мм. Механизм 3 разрезает подпрессованный ковер на заготов-

ки, длина которых соответствует длине греющих плит пресса. При проходе заготовки над устройством 4, выполненным в виде трубчатой многопозиционной регулируемой газовой горелки, происходит обжи нижней поверхности заготовок, что устраняе возможность их прилипания к роликам верхнего транспортера главного конвейера 5.

Далее заготовка по верхнему транспортеру главного конвейера 5 транспортируется на наклонный транспортер 6. Нажатием заготовки на конечный выключатель одновременно включаются реверс наклонного транспортера 6 и нижний транспортер 7 главного конвейера 5, на котором находится поддон. При этом заготовка, двигаясь с одинаковой скоростью с поддоном, находящимся на нижнем конвейере 7, укладьтается на поддон. Поддон с заготовкой по поперечному транспортеру 8 поступает на загрузочный транспортер 10, где на поверхность заготовки наносится смазка устройством 11 которое выполнено в виде замкнутой системы подачи, распределения и фильтрации смазочного материала и командной системы Загрузочный транспортер 10 подает поддон с заготовкой в этажерку пресса 9, После заполнения этажерки поддон с заготовками заталкиваются в пресс 9, греющие плиты пресса смыкаются и в прессе происходит формование и тепловая обработка минерало- ватных плит.

После окончания процесса прессования греющие плиты пресса 9 размыкаются, поддоны с плитами извлекаются в разгрузочную этажерку пресса и по одному по разгрузочному транспортеру 13 через устройство 14 для выпрямления деформированных поддонов, вьшолненное в виде системы эксцентричных колец, свободно поворачивающихся на кронштейнах, поступают в механизм 16 для отделения прессованных плит от поддонов. Отдельные плиты через камеру 18 охлаждения поступают к механизму 19 для резки плит, где обрезаются кромки и режутся плиты заданных размеров, а поддон по поперечному транспортеру 8 через устройств во 20 для нанесения смазки на поддон поступает на нижний транспортер 2 главного конвейера 5 для укладки заготовок. В дальнейшем цикл повторяется.

Применение поточной линии в производств ве теплоизоляционных строительных матьриалов из неорганического волокна псеышает надежность оборудования и улучшает качество изготовления плит.

Формула изобретения Поточная линия для изготовления минераловатных или стекловатных плит

на синтетическом связующем, содержащая механизмы для холодной подпрессовкн волокнистого ковра и резки ковра, этажный пресс с загрузочным и выгрузочным транспортерами, механизм для отделения плит от поддонов, камеру охлаждения и механизм для резки плит, а также систему передаточных транспортеров, отличаюшаяс я тем, что, с целью повышения надеж ности работы и улучшения качества плит, она снабжена устройством для обжига нижней поверхности волокнистых заготовок, установленным после механизма резки волокнистого ковра, устройством для нанесения смазки на поверхность заготовок, смонтированным на загрузочном транспортере,

и устройством для выпрямления деформкро- . ванных поддонов, смонтированным на разгрузочном транспортере.

Источники информации, принятые во внимание при экспертизе изобретения.

1.Мацьковой Т.А. и др. Автоматизи рованная технологическая линия СМТ-.126 по производству теплоизоляционных мине- раловатных изделий на синтетическом связующем Строительные и дорожные машины, 1974 г., N° 5, стр. 15,

2.Техническая инфopмaцIiЯ, серия Промышленность полимерных, , кровельных и теплоизоляционных строительных материалов вып. №, М., ВНИИЭСМ, 1975 г., стр. 14.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для изготовления волокнистых плит из волокнистой суспензии | 1989 |

|

SU1761480A1 |

| Устройство для изготовления древесноволокнистых плит | 1987 |

|

SU1445972A1 |

| Линия производства плит из древесной массы | 1976 |

|

SU592613A1 |

| Линия изготовления древесно-волокнистых плит средней плотности | 1988 |

|

SU1618660A1 |

| Прессовая установка для производства древесно-волокнистых плит | 1982 |

|

SU1105535A1 |

| Линия изготовления многопустотных древесно-стружечных плит | 1986 |

|

SU1333580A1 |

| Линия для изготовления древесностружечных плит | 1983 |

|

SU1106670A1 |

| Линия для производства многослойных древесностружечных плит | 1976 |

|

SU648439A1 |

| Способ изготовления твердых древесноволокнистых плит | 1986 |

|

SU1409706A1 |

| Способ изготовления минераловатных или стекловатных плит | 1975 |

|

SU539013A1 |

QQSffiriSaSJfi е зщ зтттт- - ЯигДУЙМ-Е v : $ XxSX// И Е

Ж

ВидА Vue.l H li fi 818 I I . I ™ :;. i ..yau.

74/

Г

Та

PLLZA

8-8

//

т

VU2J

Фцг.б

Авторы

Даты

1977-04-25—Публикация

1975-11-24—Подача