(54) СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННЫХ ТРЕТИЧНЫХ

АМИНОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ненасыщенных третичных аминов | 1976 |

|

SU602494A1 |

| Способ получения ненасыщенных третичных аминов | 1975 |

|

SU575346A2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ | 1972 |

|

SU341240A1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ ХЛОРАЛКАНОВ И ХЛОРОФОРМА НА ТВЕРДОМ КАТАЛИЗАТОРЕ | 2010 |

|

RU2434838C1 |

| ВЫСОКОМЕЧЕННЫЕ ТРИТИЕМ МОНОФТОРХИНОЛОНЫ | 2001 |

|

RU2191187C1 |

| СПОСОБ ПОЛУЧЕНИЯ N, N-ДИЭТИЛ-N-ОКТА-2,7-ДИЕН-1-ИЛАМИНА | 1992 |

|

RU2111956C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКТА-2,7-ДИЕН-1-ОЛА | 1993 |

|

RU2120432C1 |

| Способ получения бис-( -енил) палладия | 1976 |

|

SU642318A1 |

| Способ получения N-окта-2,7-диениламинов | 1990 |

|

SU1754705A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ | 1973 |

|

SU399139A1 |

Изобрете1ше относится к усовершеиствованному снособу полу 1енмя ненасыщенных третичных аминов общей формулы I

Ч

/N-

RZ:

где RI и Rj (одинаковые или различные) низший алкил или вместе с атомом азота образуют гетероциклическое кольцо, которые могут найти применение в различных оргаршческих синтезах, в медицине, а также могут иснользоваться в качестве эмульгаторов экстрагентов и стабилизаторов полимеров.

Способы получения ненасыщенных третичных аминов известны.

В частности, известен способ получения ненасыщенных третичных аминов общей формулы I взаимодействием простых аллилариловых эфиров или сложных аллнловых эфиров карбоновых кислот со вторичным амином общей формулы U

RI

NH

R.

где R, и Ра имеют указанные значения, в

запаянной ампуле при 40-70° С в присутствии в

качестве катализатора комплекса тг-аллилналладийхлорида с фосфином с последующим выделением целевого продукта 1 .

Недостаток известного способа -- необходимость получения исходных эфиров, что делает процесс двухстадийным.

Для упроще1шя технологического процесса взаймодействию с амином общей формулы II подвергают бутадиен.

Согласно изобретению ненасыщенные третичные

амины общей формулы 1 получают в одну стадию

взаимодействием вторичного амина общей формулы II с бутадиеном при темпера1уре 20-96°С и

давлении 1-10 атм в присутствии катализатора комплекса тг-аллилпалладийхлорииа с фосфином.

Можно использовать также я-аллилпалладийхлорид с закренленным на поверхности силикагеля

фосфином.

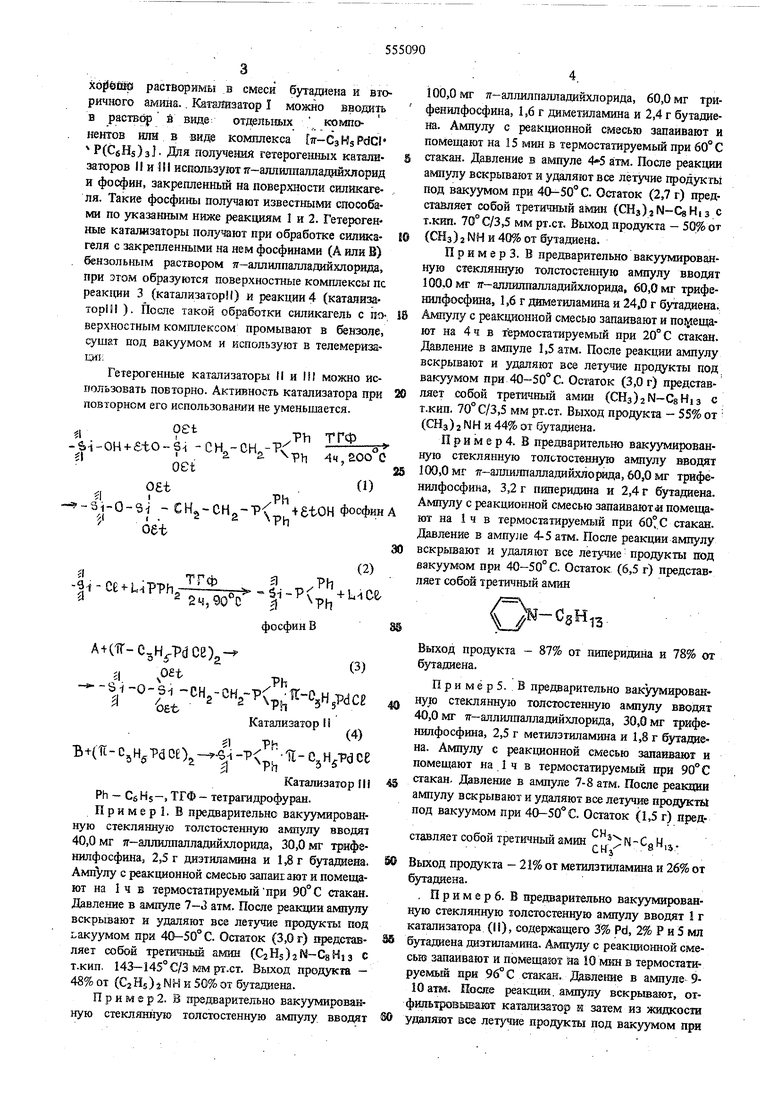

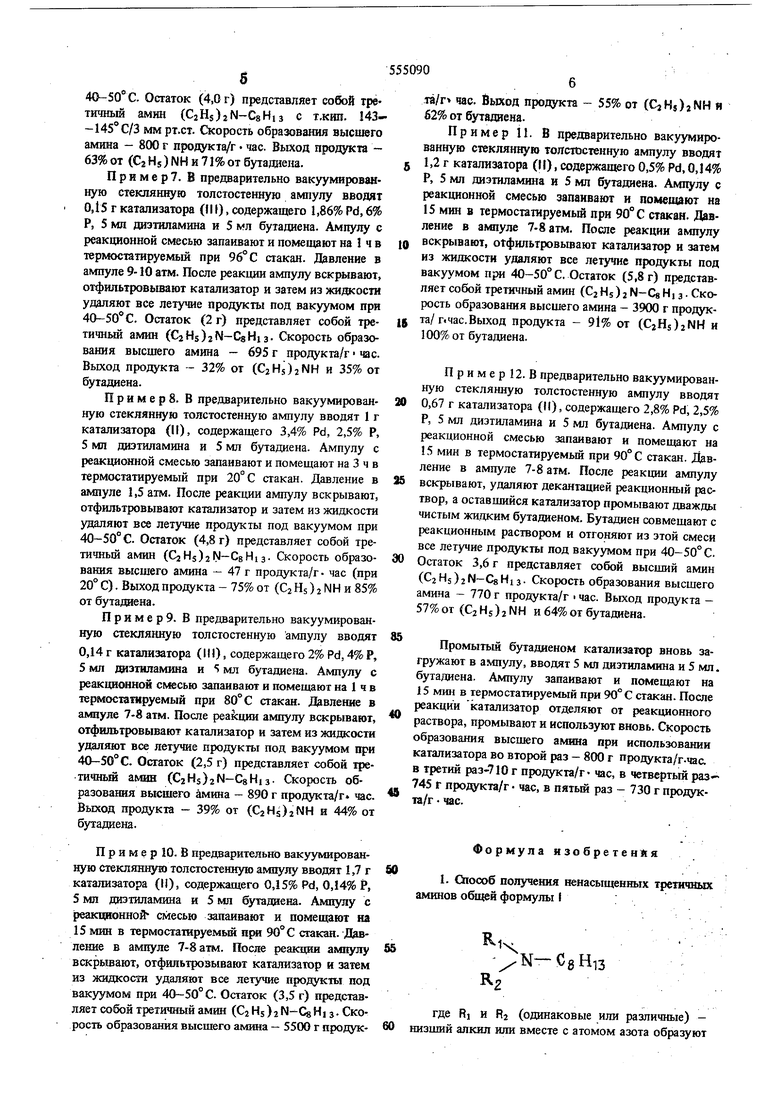

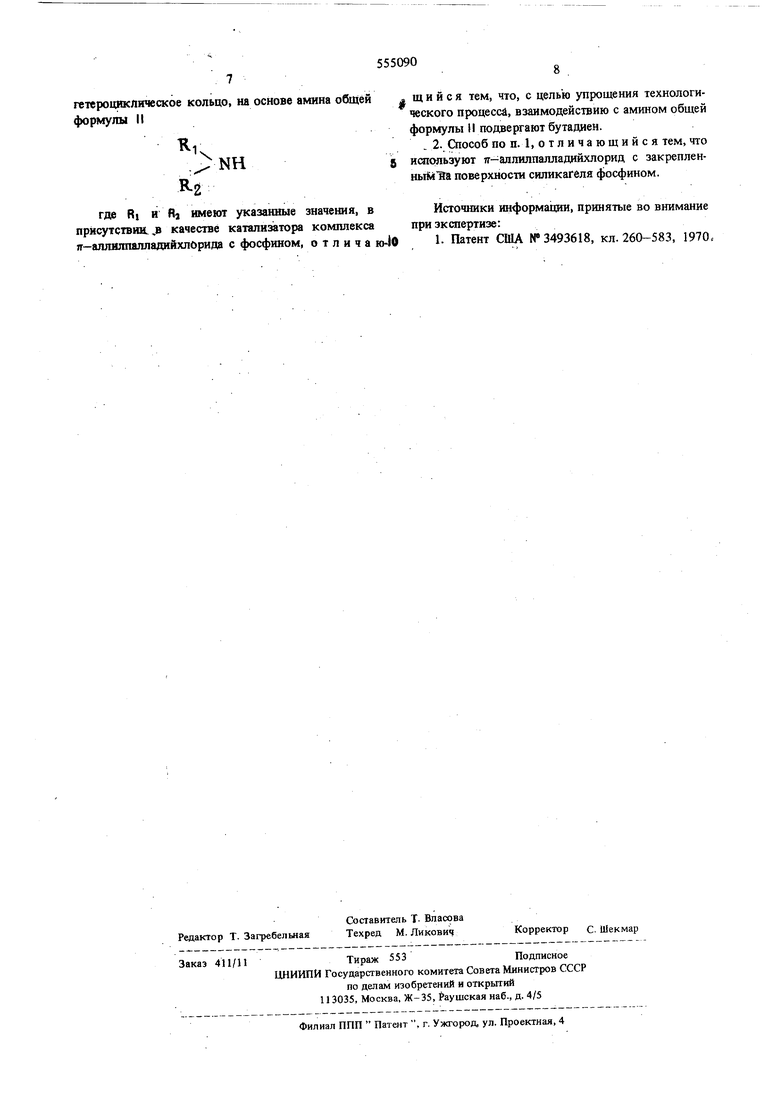

Для получения ненасыщенных третичных аминов по данному способу используют два типа катализаторов: гомогенпый ( Г) и гетерогенные (Пи III). Оба комнонента гомогенного катализатора I и продукт их взаимодействия тт-С-, Ну РНСЬр(С, Н, ), xop&tiis растворимы в смеси бутадиена и вторичного амина.. Катшшзатор I можно вводить в раств« и ввде отделыа 1х компонентов юга в виде комплекса Tr-CaHsPdCl Р(СаН5) Для получения гетерогенных катализаторов и и lil йСЕОльзуюттг-аллилпалладайхлорид и фосфин, закрепленный на поверхности силикателя. Такие фосфины получают известными способами по з сазанным ниже реакциям 1 и 2. Гетерогенные катализаторы получают при обработке силикагеля с закрепленными на нем фосфинами (А или В) . бензольным раствором тг-аллилпалладийхлорида, при этом образуются поверхностные комплексы пс реакции 3 (катализатор () и реакции 4 (каталиадтор II ). После такой обработки силикагель с п верхностным комплексом промывают в бензоле, сушат под вакуумом и используют в телемеризацикГетерогенные катализаторы И и III можно использовать повторно. Активность катализатора при повторном его использовании не уменьшается. ТГФ -Si-OH- tO-S4 71 Oet -ai-O-S-i - СН. 4 tOHФocфин j I Ph -r- -it -r C фосфин в ), I tr 2 Ph 5H5P iC 40 Катализатор 11 1 Ph c)- -s-i-p -11-CjH Pd ce Катализатор til Ph Cs HS-, ТГФ - тетрагадрофуран. Пример. В предварительно вакуумированную стеклянную толстостенную ампулу вводят 40,0 мг я-аллияпалладийхлорида, 30,0 мг трифенилфосфина, 2,5 г диэтиламина и 1,8 г бутадиена. 50 Амщлу с реакционной смесью запаиг ают и помещают на 1ч в термостатируемыйпри 90°С стакан. Давление в ампуле 7-3 атм. После реакции ампулу вскрывают н удаляют все летучие продуктьз под вакуумом при 40-50°С. Остаток (3,0 г) представ- 35 ляет собой третнчньш амин (C2H5)2N-CeHjs С т.кип. 143-145°С/3 гймрт.ст. Выход продукта 48%от (СгНвЗ МНи50%от бутадиена. Пример 2. В предварительно вакуумированную стеклянную толстостенную ампулу вводят SO (2) 100,0 мг тг-аляилпалладийхлорида, 60,0 мг трифенилфосфина, 1,6 г диметиламина и 2,4 г бутадиена. Ампулу с реакционной смесью запаивают и помещают на 15 мин в термостатируемый при 60° С стакан. Давление в ампуле aiTM. После реакции ампулу вскрывают и удаляют все летучие продуктьг под вакуумом при 40-50 С. Остаток (2,7 г) представляет собой третичный амин (СНз)г1М-С8Н1з с т.кип. 70° С/3,5 мм рт.ст. Выход продукта - 50% от (СНз) 2 NH и 40% от бутадиена. ПримерЗ. В предварительно вакуумированную стеклянную толстостенную ампулу вводят 100,0мг тг-аллшшалладийхлорида, 60,0мг трифешшфосфина, 1,6 г Диметиламина и 24,0 г бутадиена. Ампулу с реакционной смесью запаивают и noivieuiaют на 4ч в термостатируемый при 20°С стакан. Давление в ампуле 1,5 атм. После реакции ампулу вскрывают и удаляют все летучие продукты под вакуумом при 40-50° С. Остаток (3,0 г) представляет собой третичный амин (СНз)2М-CsHis с т.кип. 70° С/3,5 мм рт.ст. Выход продукта - 55% от (СНз) 2 NH и 44% от бутадиена. Пример4. В предварительно вакуумированную стеклянную толстостенную ампулу вводят 100,0 мг тг-аллилпалладийхлорида, 60,0 мг трифенилфосфина, 3,2 г пиперидина я 2,4 г бутадаена. Ампулу с реакционной смесью запаивают «и помещают на 1 ч в термостатируемый при 60.С стакаи. Давление в ампуле 4-5 атм. После реакции ампулу вскрывают и удаляют все летучие продукты под вакуумом при 40-50° С. Остаток (6,5 г) представляет собой третичный амин л W-CgH 3 Выход продукта - 87% от пиперидина и 78% от бутадиена. Примёрз. В предварительно вакуумированную стеклянную толстостенную ампулу вводят 40,0 мг тг-аллилпалладийхлорида, 30,0 мг трифенилфосфина, 2,5 г метилзтиламина и 1,8 г бутадиена. Ампулу с реакционной смесью запаивают и помещают на 1 ч в термостатируемый при 90° С стакан. Давление в ампуле 7-8 атм. После реакгдаи ампулу вскрывают и удаляют все летучие продуктй под вакуумом при 40-50° С. Остаток (1,5 г) предснставляет собой третичный амин . N - Cg Н ,з. Выход продукта -21% от метилэтиламина и 26% от бутадиена. , Пример6. В предварительно вакуумированную стеклянную толстостенную ампулу вводят 1 г катализатора (II), содержащего 3% Pd, 2% Р и 5 мл бутадиена дизтиламина. Ампулу с реакционной смесью запаивают и помещают на Ш мин в термостатируемый при 96° С стакан. Давление в ампуле 910 атм. После реакции, ампулу вскрьшают, отфильтровывают катализатор и затем из жидкости удаляют все летучие продукты под вакуумом при

40-50 С. Остаток (4,0 г) представляет собой третичный амин (C2Hs)2N-C8Hi3 с т.кип. 143-145° С/3 мм рт.ст. Скорость образовашю высшего амина - 800 г продукта/г час. Выход продукта - 63% от (€2 HS) NH и 71% от бутадиена.

Пример. В предварительно вакуумироваякую стеклянную толстостенную ампулу вводят 0,15 г катализатора (1 И), содержащего 1,86% Pd, 6% Р, 5 мл даэтиламина и 5 мл бутадиена. Ампулу с реакдионной смесью запаивают и помещают на ч в терлюстатируемый при 96° С стакан. Давление в ампуле 9-10 атм. После реакции ампулу вскрывают, отфильтровывают катализатор и затем из жидасости удаляют все летучие продукть под вакуумом при 40-50° С. Остаток (2 г) представляет собой третичный амин (€2Hs)2N-C8Hi3- Скорость образования высшего амина - 695 г продукта/г час. Выход продукта - 32% от (C2Hs)2NH и 35% от бутадаена.

Пример8. В предварительно вакуумированную стеклянную толстостенную ампулу вводят 1 г катализатора (II), содержащего 3,4% Pd, 2,5% Р, 5 мл диэтиламина и 5 мл бутадиена. Ампулу с реакционной смесью запаивают и помещают на 3 ч в термостатируемый при 20° С стакан. Давление в алшуле 1,5 атм. После реакции ампулу вскрывают, отфильтровывают катализатор и затем из жидкости удаляют все летучие продукты под вакуумом при 40-50° С. Остаток (4,8 г) представляет собой третичный амин (C2Hs)2N-CsHia- Скорость образования высщего амина - 47 г продукта/г час (при 20° С). Выход продукта - 75% от (Сз HS ) 2 NH и 85% от бутадиена.

Пример9. В предварительно вакуумированную стеклянную толстостенную ампулу вводят 0,14 г катализатора (III), содержащего 2% Pd, 4%Р, 5 мл дазтиламина и S мл бутадиена. Ампулу с реакционной смесью запаивают и помещают на 1 ч в термостатнруемый при 80° С стакан. Давление в ампуле 7-8 атм. После реакции ампулу вскрывают, отфшвьтровывают катализатор и затем из жидкости удаляют все летучие продукты под вакуумом при 40-50° С. Остаток (2,5 г) представляет собой третичный амин (C2Hs)2N-CgHis- Скорость образова1юя высшего амина - 890 г продукта/г час. Выход продукта - 39% от (C2Hs)2NH и 44% от бутадиена.

П Р и м е Р 10. В предварительно вакуумированную стеклянную толстостенную ампулу вводят 1,7 г катализатора (II), содержащего 0,15% Pd, 0,14% Р, 5 мл дизтиламина и 5 мл бутадаена. Ампулу с реакционной смесью запаивают и помещают на 15 мин в тврмостатируемый пря 90° С стакан. JDI Bление в ампуле 7-8 aiw. После реакции ампулу вскрывают, отфильтровывают катализатор и затем из жидкости удаляют все летучие продукты под вакуумом при 40-50° С. Остаток (3,5 г) представляет собой третичный амин (С2 N5)2 N-Cg HIS- Скорость образования высшего амина - 5500 г продукта/г час. Выход продукта - 55% от (CjHs)2NH я 62% от бутадиена.

Пример 11. В предварительно вакуумированную стеклянную толстгзстенную ампулу вводят 1,2 г катализатора (II), содержац го 0,5% Pd, 0,14% Р, 5 мл диэтнламина и 5 мл тадиена. Ампулу с реакционной смесью запаивают и помещают на 15 мин в термостатируемый при 90° С стакан. Давление в ампуле 7-8 атм. После реакции ампулу

вскрывают, отфильтровывают катализатор и затем из жидкости удаляют все продукты под вакуумом при 40-50° С. Остаток (5,8 г) представляет собой третичный амин (С2HS)2 N-CsHja. Скорость образования высщего амина - 3900 г продукта/г.час.Выход продукта - 91% от (C2Hs)2NH и 100% от бутадиена.

Пример 12. В предварительно вакуумированную стеклянную толстостенную ампулу вводят

0,67 г катализатора (II), содержащего 2,8% Pd, 2,5% Р, 5 мл дизтиламина и 5 мл бутадиена. Ампулу с реакционной смесью запаивают и помещают на 15 мин в термостатируемьш при 90° С стакан. Давление в ампуле 7-8 атм. После реакции ампулу

вскрывают, удаляют декантацией реакционный раствор, а оставшийся катализатор промывают дважды чистым жидким бутадиеном. Бутадиен совмещают с реакционным раствором и отгоняют из этой смеси все летучке продукты под вакуумом при 40-50° С.

Остаток 3,6 г представляет собой высший амин (C2Hs)2N-C8Hi3. Скорость образования высщего амина - 770 г продукта/г час. Выход продукта 57% от (С2 HS ) 2 NH и 64% от бутадиена.

Промытый бутадиеном катализатор вновь загружают в ампулу, вводят 5 мя диэтиламина и 5 мл. бутадиена. Ампулу запаивают и помещают на 15 мин в гермостатируемый при 90° С стакан. После реакции катализатор отделяют от реакционного раствора, промывают и используют вновь. Скорость образования высшего амина при использовании катализатора во второй раз - 800 г продукта/г.час. в третий раз-710г продукта/г- час, в четвертый раз-745 г продукта/г час, в пятый раз - 730 г продукта/г час.

Формула изобретения

60

RK

55

-/N-CgHis R2

где RI и fl2 (одинаковые или различные) 60 низший алкил или вместе с атомом азота образуют на основе амина общей гетероциклическое кольцо, формулы II где RI и И) имеют указанные значения, в присутствии.,в качестве катали тора комплекса 7г-аплшталладийхлорида с фосфином, о т л и ч а ю щ и и с я тем, что, с целью упрощения технологического процесс 1, взаимодействию с амином общей формулы И подвергают бута диен. , 2. Способ по п. 1, отличающийся тем, что i иоюяьзуют я-аллилпалладийхлорид с закрепленным На поверхности силикагеля фосфином. Источники информации, принятые во внимание при экспертизе: в1- Патент США № 3493618, кл. 260-583, 1970

Авторы

Даты

1977-04-25—Публикация

1971-07-05—Подача