стопки форм. Возможно также проседание фЬрм в пространство между ребрами решеток, а это также ведет к про-скальзываиию внешней решетки. При увеличении скорости перемещения и массы форм значительно вырастают инерционные силы, которые для крупных форм размером свыше 600X800 мм превышают силы трения формы но решетке, что Вызывает неуправляемое движение форм и образование зазоров между соседними формами. Эта неплотная стыковка форм может вызвать прорыв металла при заливке.

Целью изобретения является уменьшение возможности проскальзывания внешней решетки относительно стонки безопочных форм н самопроизвольного перемеш,ения последней для повышения надел ности работы транспортера. Данная цель достигается тем, что транспортер снабжен поршневыми приводами, на штоках которых укреплены боковые ограничители, а их корпусы жестко связаны с крайними ребрами внешней решетки.

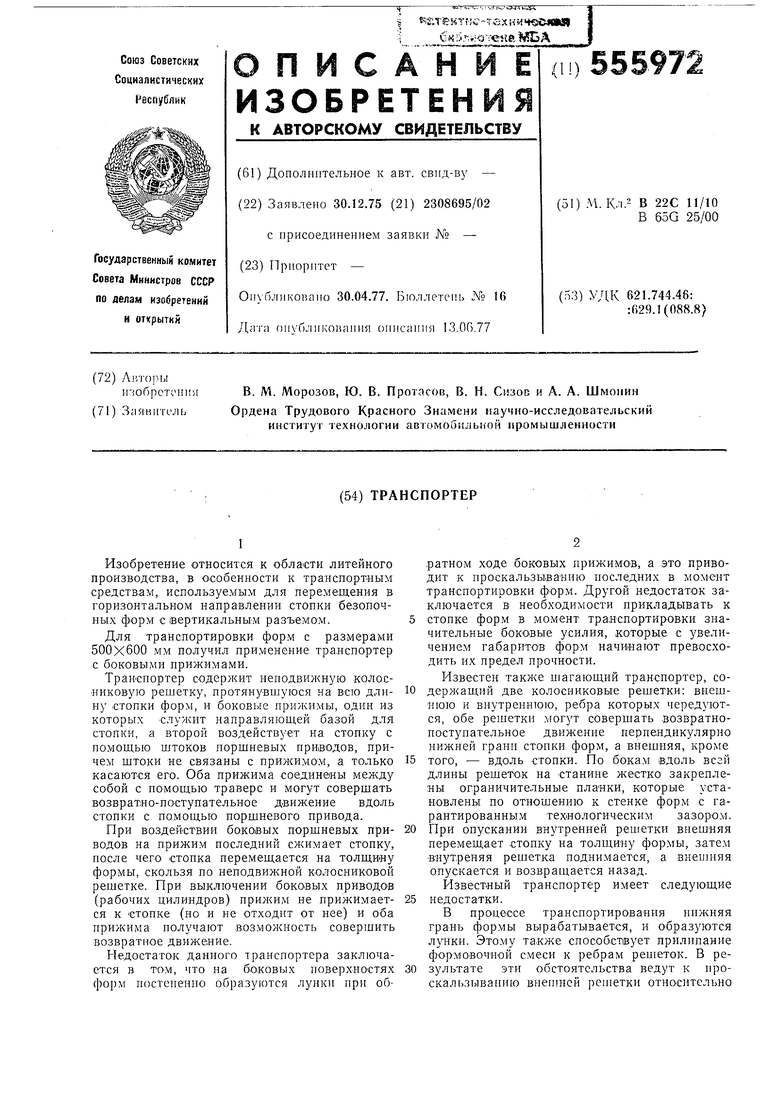

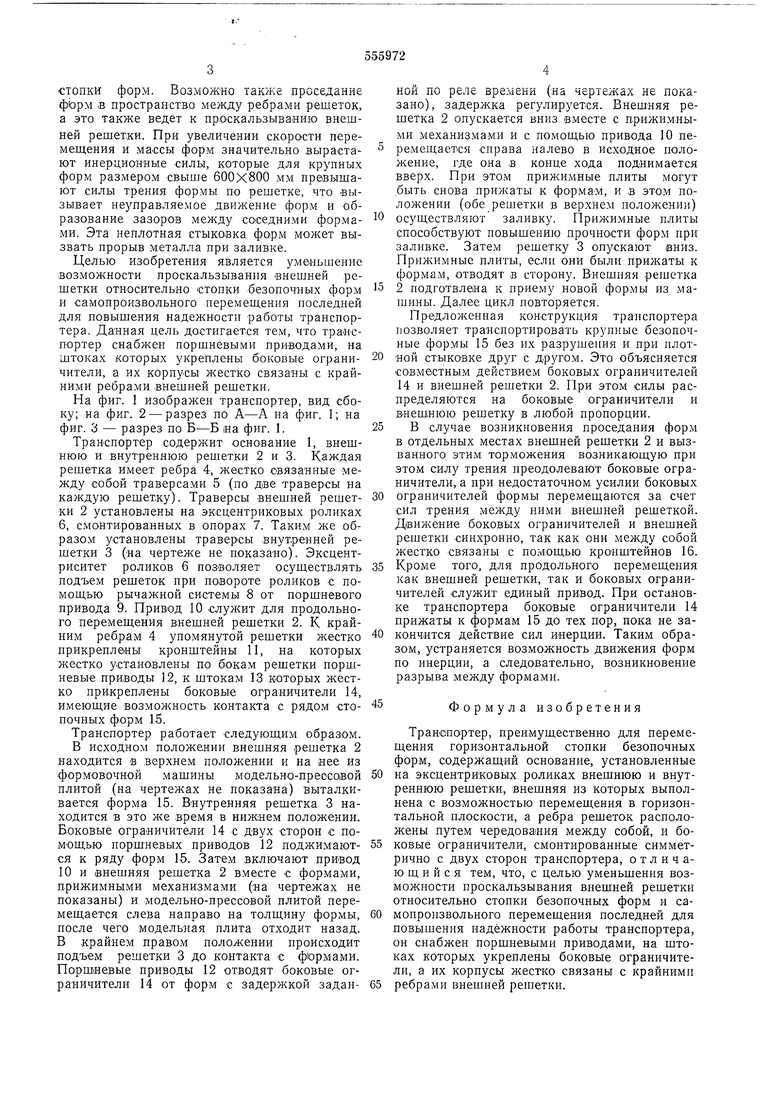

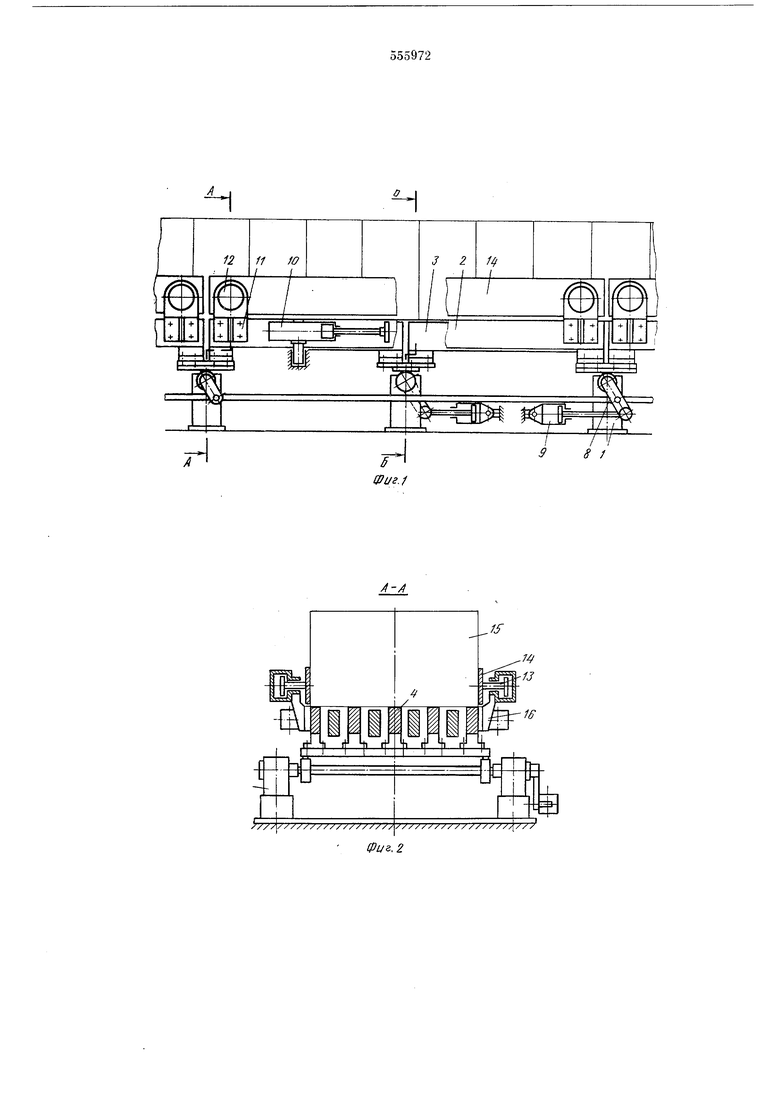

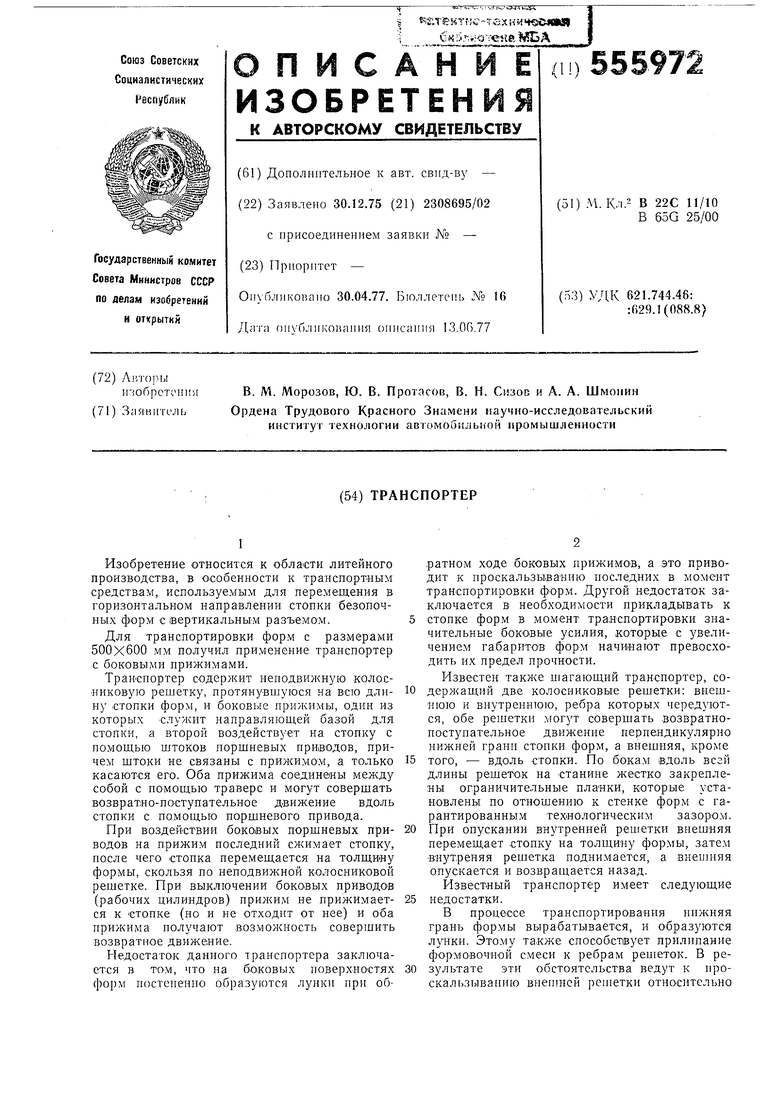

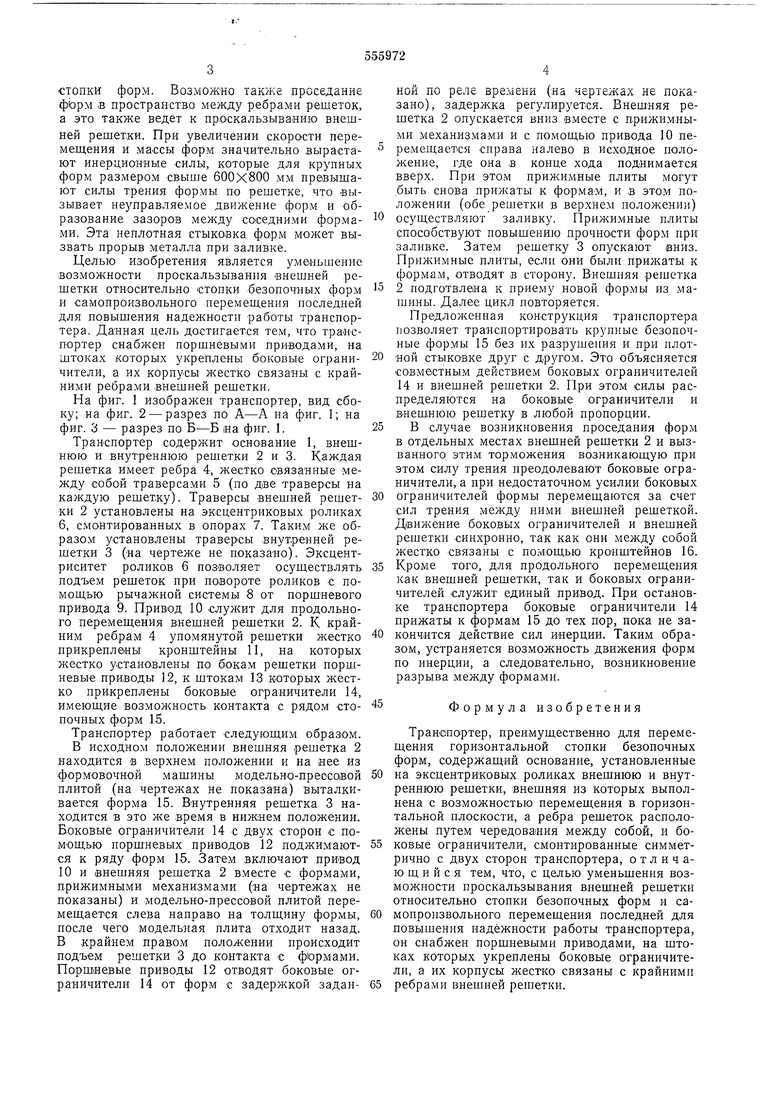

На фиг. I изображен транспортер, вид сбоку; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - разрез по Б-Б на фиг. 1.

Транспортер содержит основание 1, внешнюю и внутреннюю решетки 2 и 3. Каждая решетка имеет ребра 4, жестко связанные между собой траверсами 5 (по две траверсы на каждую решетку). Траверсы внешней решетки 2 установлены на эксцентриковых роликах б, смонтированных в опорах 7. Таким же образом установлены траверсы внутренней решетки 3 (на чертеже не показано). Эксцентриситет роликов 6 позволяет осуш;ествлять подъем решеток при повороте роликов с помош,ью рычажной системы 8 от поршневого привода 9. Привод 10 для продольного перемещения внешней решетки 2. К крайним ребрам 4 упомянутой решетки жестко прикреплены кронштейны И, на которых жестко установлены по бокам решетки поршневые приводы 12, к штокам 13 которых жестко прикреплены боковые ограничители 14, имеющие возможность контакта с рядом стоночных форм 15.

Транспортер работает следующим образом.

В исходном положении внешняя решетка 2 находится в верхнем положении и на нее из формовочной .машины модельно-прессо вой плитой (на чертежах не показана) выталкивается форма 15. Внутренняя решетка 3 находится в это же время в нижнем положении. Боковые ограничители 14 с двух сторон с помощью поршневых приводов 12 поджимаются к ряду форм 15. Затем включают привод 10 и внешняя решетка 2 вместе с формами, прижимными механизмами (на чертежах не показаны) и модельно-прессовой плитой перемещается слева направо на толщину формы, после чего модельная плита отходит назад. В крайнем правом положении происходит подъем решетки 3 до контакта с формами. Поршневые приводы 12 отводят боковые ограничители 14 от форм с задерл кой заданной по реле времени (на чертежах не показано), задержка регулируется. Внешняя решетка 2 опускается вниз вместе с прижимными механизмами и с помощью привода 10 перемещается справа j aлeвo в исходное пололсение, где она в конце хода поднимается вверх. При этом прижимные плиты могут быть снова к форма м, и в этом положении (обе решетки в верхнем пололсенни) осуществляют заливку. Прижимные плиты способствуют повышению прочности форм при заливке. Затем решетку 3 опускают вниз. Прилчимные плиты, если они были к формам, отводят в сторону. Внешняя решетка 2 подготвлена к приему новой формы из .маnjHHbi. Далее цикл повторяется.

Предложенная конструкция транспортера позволяет транспортировать крупные безопочные формы 15 без их разрушения и при плотной стыковке друг с другом. Это объясняется совместным действием боковых ограничителей 14 и внешней решетки 2. При этом силы распределяются на боковые ограничители и внешнюю решетку в любой пропорции.

В случае возникновения проседания форм в отдельных местах внешней решетки 2 и вызванного этим торможения возникающую при этом силу трения преодолевают боковые ограничители, а при недостаточном усилии боковых ограничителей формы перемещаются за счет сил трения меледу ними внешней решеткой. Движение боковых ограничителей и внешней решетки синхронно, так как они между собой жестко связаны с помощью кронштейнов 16. Кроме того, для продольного перемещения как внешней решетки, так и боковых ограничителей служит единый привод. При остановке транспортера боковые ограничители 14 прижаты к формам 15 до тех пор, пока не закончится действие сил инерции. Таким образом, устраняется возможность движения форм по инерции, а следовательно, возникновение разрыва между формами.

Формула изобретения

Транспортер, преимущественно для перемещения горизонтальной стопки безопочных форм, содержащий основание, установленные на эксцентриковых роликах внешнюю и внутреннюю решетки, внешняя из которых выполнена с возможностью перемещения в горизонтальной нлоскостн, а ребра решетож расположены путем чередования между собой, и боковые ограничители, смонтированные симметрично с двух сторон транспортера, отличающийся тем, что, с целью уменьшения возмол ностн проскальзывания внешней решетки относительно стопки безопочных форм и самопропзвольного перемещения последней для повышения надёжности работы транспортера, он снабжен поршневыми приводами, на штоках которых укреплены боковые ограничители, а их корпусы жестко связаны с крайними ребрами внешней решетки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспортер для шагового перемещениягОРизОНТАльНОй СТОпКи бЕзОпОчНыХ фОРМ | 1979 |

|

SU821036A1 |

| Установка для выбивки безопочныхСТОпОчНыХ фОРМ | 1979 |

|

SU846095A1 |

| Машина для изготовления безопочных форм | 1975 |

|

SU554933A1 |

| Устройство для безопочной формовки | 1977 |

|

SU682318A1 |

| Машина для изготовления безопочных форм прессованием | 1981 |

|

SU977101A1 |

| Автоматическая литейная линия | 1974 |

|

SU743784A1 |

| Автомат безопочной стопочной формовки | 1980 |

|

SU944749A1 |

| Установка для изготовления стопки безопочных форм | 1976 |

|

SU620330A1 |

| Установка выбивки стопочных безопочных форм | 1981 |

|

SU982843A1 |

| Машина для изготовления горизонтальной стопки безопочных форм | 1973 |

|

SU629862A3 |

rnSa

7

fj fff

xx/xi/////////////////7

Авторы

Даты

1977-04-30—Публикация

1975-12-30—Подача