При разрезке и пригонке уплотняющих сальниковых колец вручную требуется затрата значительного времени с использованием квалифицированной рабочей силы. При этом не обеспечивается также необходимая точность работы, так как обычно практикуется спайка пригнанных половинок прямо по месту пригонки- для обработки кольца на станке, после чего производится вторичная зачистка места пригонки, что в конечном счете вызывает неплотность разреза. Кроме того пригонка производится не точно по требуемому радиусу.

С целью устранения этих недостатков, а также для удешевления и ускорения изготовления сальниковых колец типа Кинга (в частности, для разрезания колец передних и задних сальников паровозов) предлагается фрезерный станок, в котором в качестве рабочего инструмента для разрезания барабанов, служащих для изготовления колец, применены связанные с шпинделями пилы, изогнутые по дуге круга. Пилы получают возвратно-вращательное движение помощью известного уже во фрезерных станках кривошипного механизма.

Предложение предусматривает для возможности разрезания барабанов различных диаметров установку шпинделей пил эксцентрично в поворотных шайбах, в целях изменения расстояния между ними,

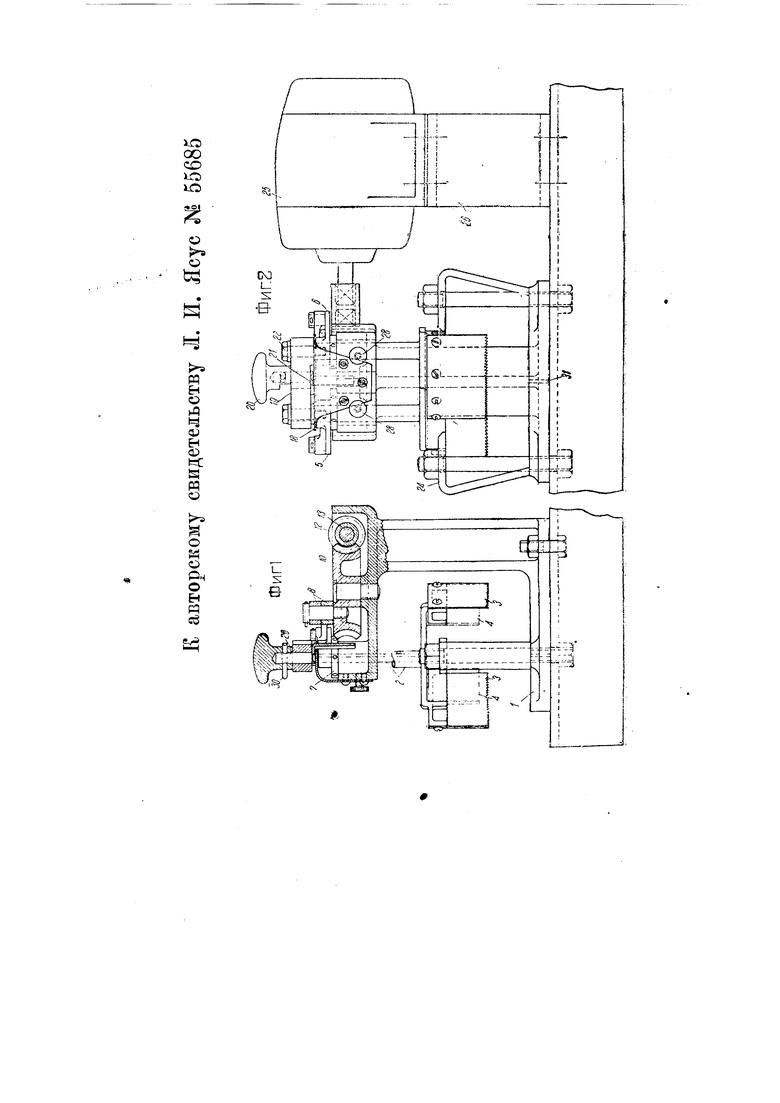

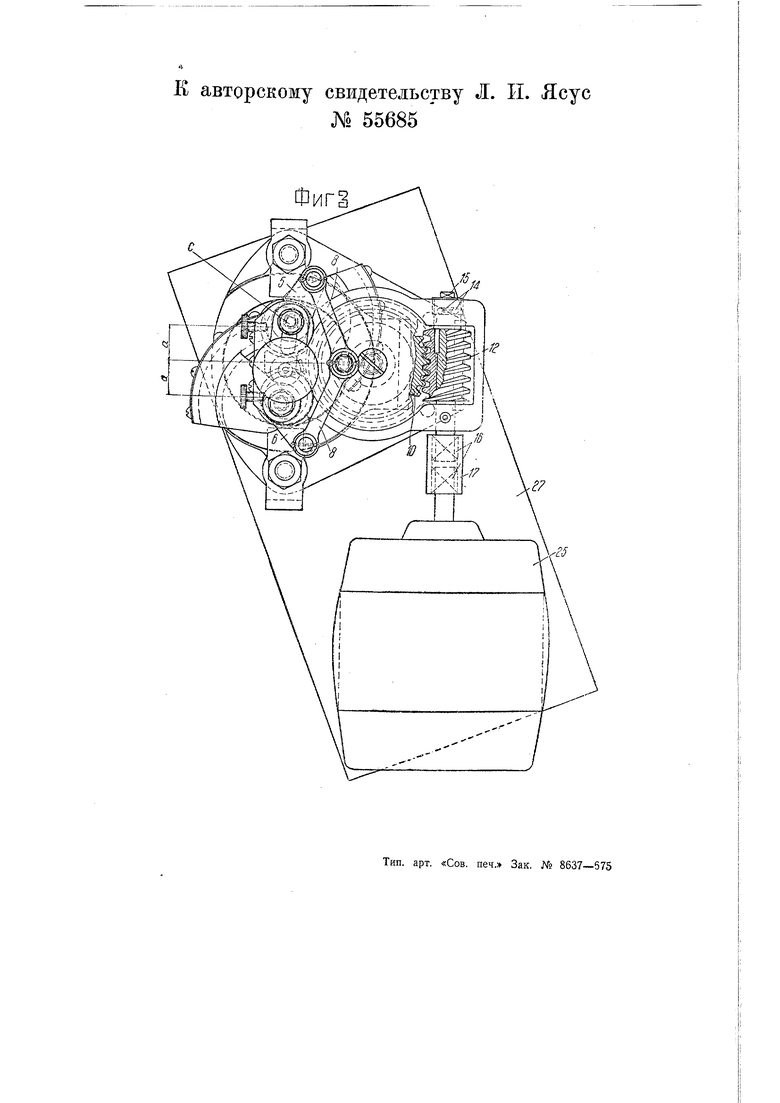

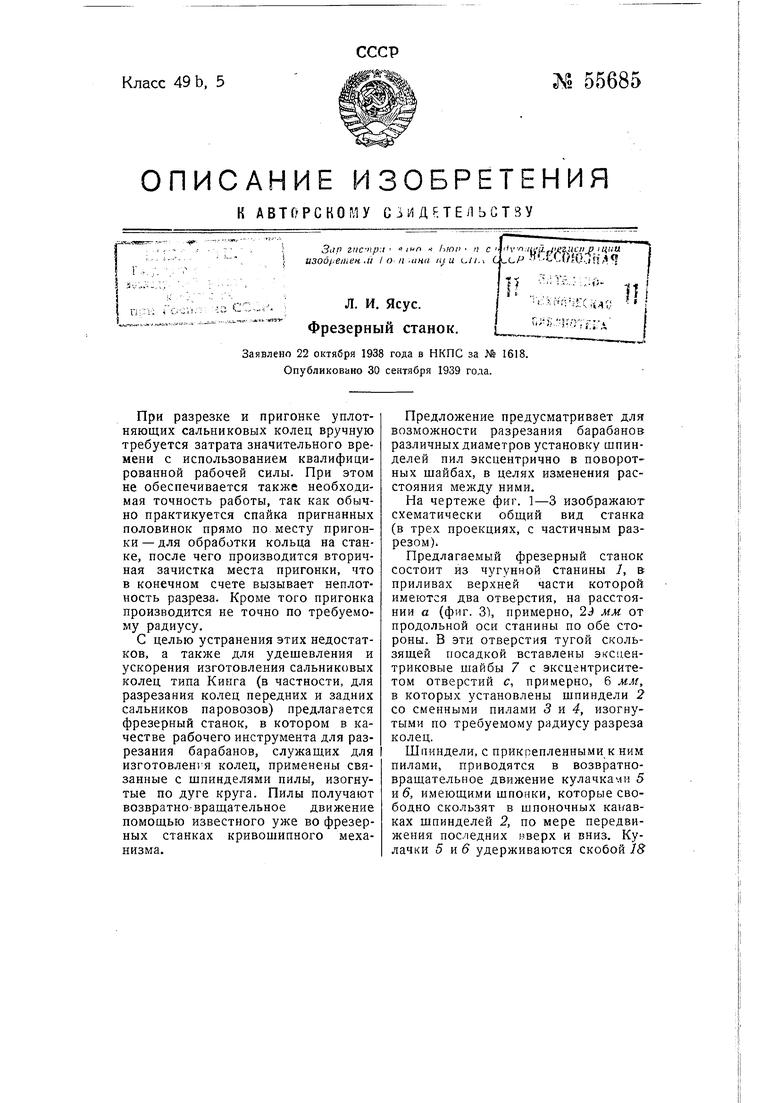

На чертеже фиг. 1-3 изображают схематически общий вид станка (в трех проекциях, с частичным разрезом).

Предлагаемый фрезерный станок состоит из чугунной станины 1, в приливах верхней части которой имеются два отверстия, на расстоянии а (фнг. 3), примерно, 2J мм от продольной оси станины по обе стороны. В эти отверстия тугой скользящей посадкой вставлены эксцентриковые шайбы 7 с эксцентриситетом отверстий с, примерно, 6 мм, в которых установлены шпиндели 2 со сменными пилами 3 п 4, изогнутыми по требуемому радиусу разреза колец.

Шпиндели, с прикрепленными к ним пилами, приводятся в возвратновращательное движение кулачками 5 и 6, имеющими шпонки, которые свободно скользят в шпоночных каиавках шпинделей 2, по мере передвижения последних вверх и вниз. Кулачки 5 и 5 удерживаются скобой 18

(фиг. 2) и приводятся в движение от червячного колеса 10 через посредство шатунов 8. Червячное колесо 10 приводится в движение червяком 12. Червяк вращается мотором 25, укрепленным на подставке 6, с прокладкой, компенсирующей дрожание. Червяк 12 полый и насажен на валик /5 при помощи щпонки; один конец валика закален и имеет утолщение для передачи осевого давления на шарики 14 (фиг. 3), опирающиеся на опорный колпачок 15, ввертывающийся в станину. Второй конец червячного валика вращается в отверстии станины, которое в дальнейшем при разработке может быть рассверлено для постановки шарикоподшипника.

Соединение валика червяка с мотором предусмотрено при гибкой муфты 17, представляющей собой кусок резинового воздушного рукава или шланга, насаженного на четырехгранные насадки 16, закрепленные на валиках на шпонках.

Для удержания пил на неизменном TIO отношению друг к другу уровне, а также для опускания и поднятия одновременно обеих пил, к шпинделям подвижно, помощью болтов 22, прикреплена соединительная скоба 19 с рукояткой 20 (фиг. 2). Поворачиванием рукоятки 20 при помощи упорной скобы 21, связанной с рукояткой посредством стержня 29 и шплинта 30 (фиг. 1), возможно удержание пил поднятыми или опущенными на помещенный под ними барабан для колец, на который они, при разрезе, нажимаются собственным весом или рукой. Станок с мотором укреплен на постаменте 27 из швеллерного железа.

Для разрезки колец передних сальников паровозов устанавливаются пилы 4, загнутые по радиусу оО мм. Расстояние между центрами радиусов разрезов регулируется поворачиванием обеих эксцентриковых шайб 7, с последуюшим укреплением в нужном положении стопорными винтами 28, причем расстояние может регулироваться от 46 до 70 мм.

Процесс изготовления уплотняющих сальниковых колец с помощью данного станка происходит следующим образом. Предварительно проверяют качество отлитых из свинцовистой бронзы барабанов, для чего их обдирают по внутреннему диаметру с припуском 1-2 мм на окончательную отделку и отделяют так называемую „прибыль -верхнюю часть барабана, где возможно скопление шлаков и пр. В случае отливки в земляных формах очищают наружную часть барабана от песка. Затем барабан устанавливается в станок при поднятых пилах торцем к последним, центрируется по контрольному отверстию 5/ (фиг. 2) или контрольным окружностям и закрепляется зажимами 24. В случае малой высоты барабанов под последние помещаются соответствующие подкладки с расчетом правильной центровки барабана относительно контрольного отверстия. Когда достигнуто правильное закрепление барабана, то включается мотор 25 и на барабан опускаются постепенно пилы, причем нажатие их не должно быть большим, с расчетом подачи резания ОД5-0,25 мм за один оборот. Таким образом делаются разрезы в верхней части барабана до половины его, после чего пилы медленно поднимают в верхнее положение, при работающем моторе (во избежание нанесения на разрезах поперечных к направлению разреза рисок), укрепляют поворачиваним упорной скобы на упор в верхнем положении и выключают мотор. После этого барабан поворачивают и делают разрезы во второй его половине в обратном направлении к первым разрезам, в результате чего барабан не распадается на две половины, а остается цельным, только с радиусными разрезами. Затем барабан передается в кузницу под молот или пресс для обжима, чтобы разрезы сошлись и уплотнились. Обжим необходимо производить в обжимках, соответствуюадих наружному диаметру барабана после обжатия, причем внутрь вставляется стержень диаметром на 2 мм меньшим внутреннего диаметра барабана. После тщательного обжатия барабан передается на обработку внутри по диаметру штока, причем необходимо давать мелкую подачу для получения наиболее чистой поверхности снаружи же по стакану сальника.

Сначала обрабатывается одна половина барабана, а затем вторая и отрезается; таким образом, получаются сразу два кольца с минимальной затратой рабочей силы и экономией олова, расходуемого обычно на спайку колец при обточке.

Предмет изобретения.

1. Фрезерный станок, в котором применен кривошипный механизм для сообщения рабочему инструменту возвратно-вращательного движения, отличающийся тем, что для разрезания барабанов с целью изготовления сальниковых колец типа „Кинга в качестве рабочего инструмента применены связанные с шпинделями и изогнутые по дуге круга пилы.

2.Форма выполнения станка по п. 1, отличающаяся тем, что щпиндели пил эксцентрично установлены в поворотных щайбах с целью изменения расстояния между ними для возможности разрезания барабанов различных диаметров.

3.Форма выполнения станка по п. 1, отличающаяся тем, что для поднятия и опускания одновременно обеих пил применена поворотная рукоятка 20 со скобой 19, связанной с шпинделями.

4.Форма выполнения станка по п. 1, отличающаяся тем, что для удержания пил в поднятом или опущенном состоянии применена скоба 21, связанная с рукояткой при помощи стержня 29 и шплинта 80.

ХО

оо со

ХО ХО

k

(

и н a;i «:

И о

k g

о М о

Р-н

ь

к авторскому свидетельству Л. И. Ясус

№ 55685

Фиг

Авторы

Даты

1939-01-01—Публикация

1938-10-22—Подача