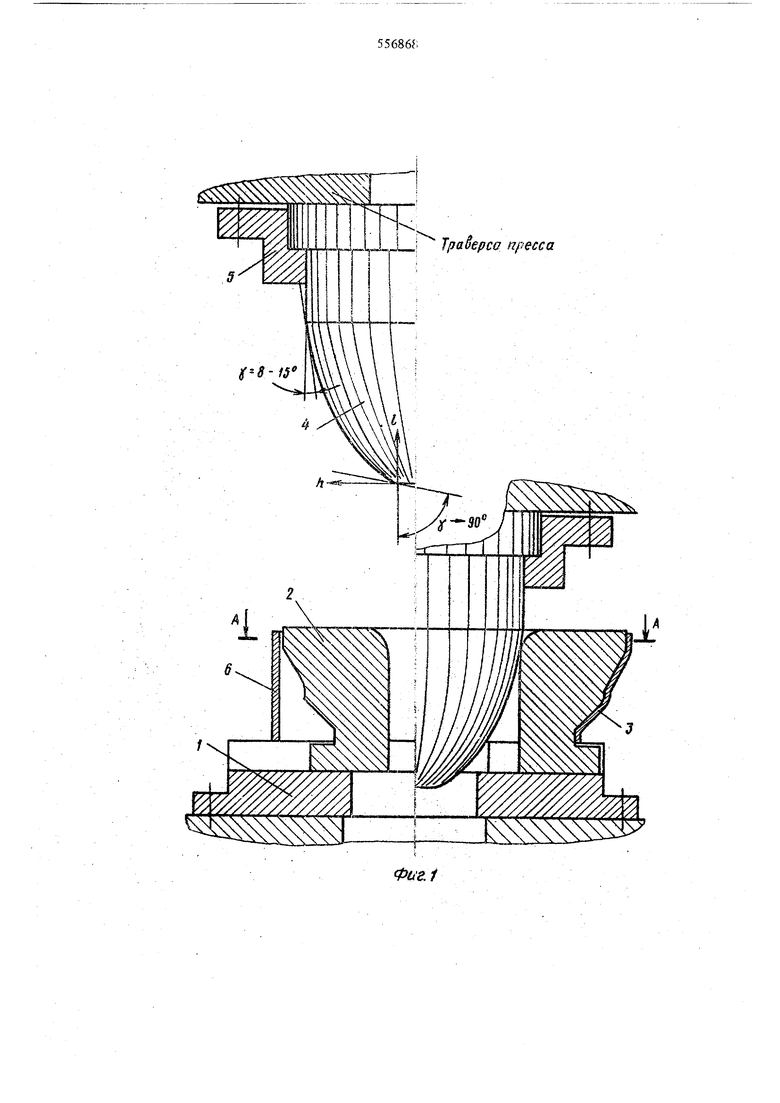

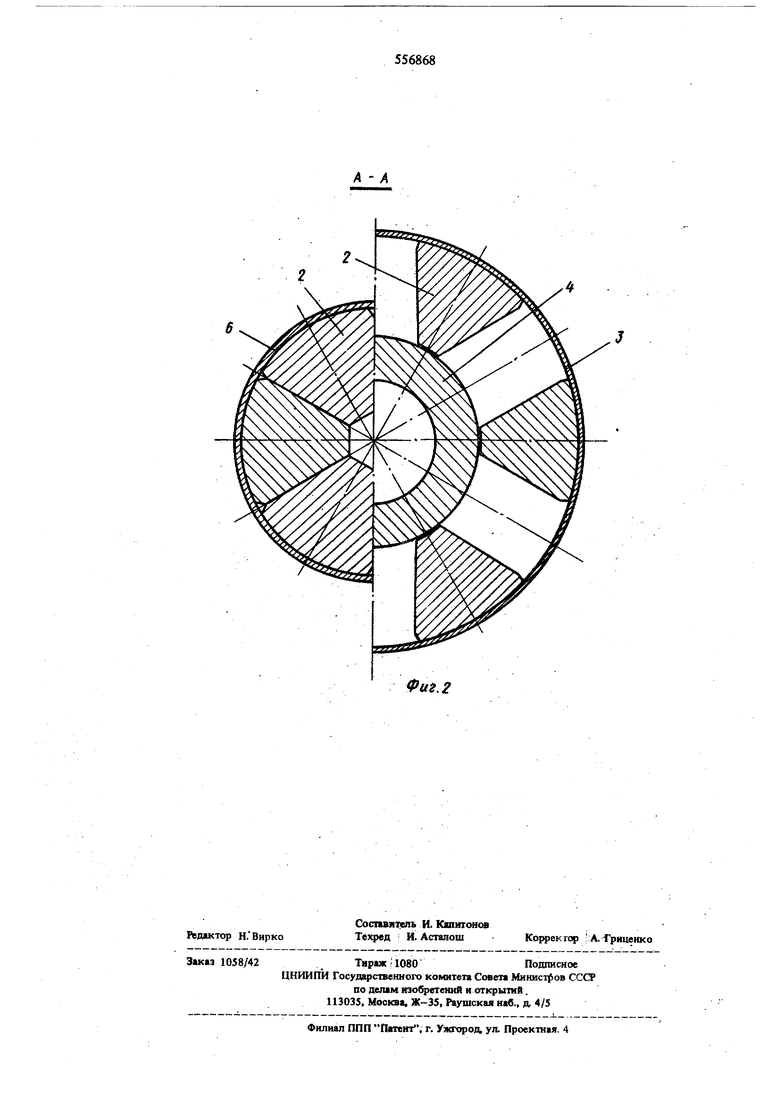

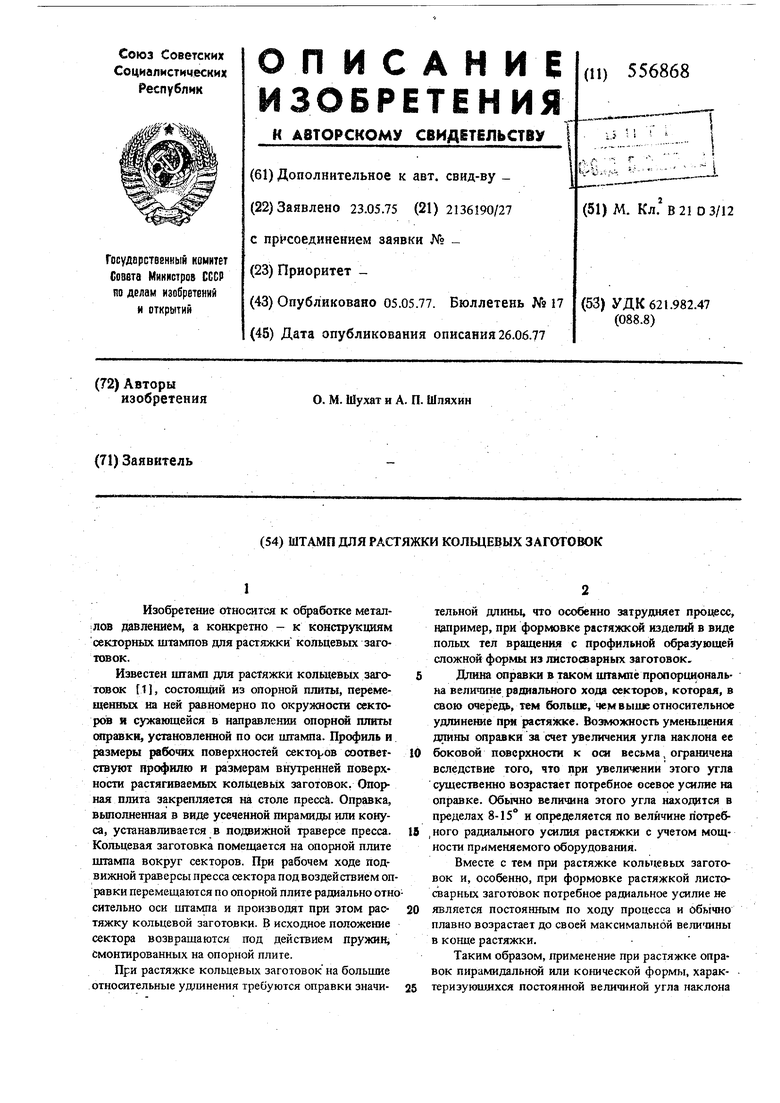

(54) ШТАМП ДЛЯ РАСТЯЖКИ КОЛЬЦЕВЫХ ЗАГОТОВОК биксшой поверхности к оси оправки по всей ее длине, связано с созданием неоправданно большого запаса по усилию на протяжении болышй части рабочего хода и не является, особенно при формовке растяжкой, (штимальным с точки зрения обешечения минимальной величины рабочего хода («равкии ее длины. Например, если секторный штамп упомянутся конструкщш с углом наклона боковой поверхности оправки к ее оея 15 пртменяется для калибровки кольцевсж заготовки (ее диаметр 1000мм),получен -ной гибкед и сваркой прямолинейного профиля, со степенью деформации 4%, то потребная величина ра. бочего хода оправки составляет 75 мм. Одаако, если тот же штамп используется для формовки листос8арн й заготовки из нержавехяцей стали Хее диаметр 1000 мм) со степенью деформации ,30 %, то потребная величина рабочего хода оправки составляет 800 мм, т.е. возрастает болез, чем в 10 раз. Прт этом во столько же раз дш1на оправки. Увеличение дпшш оправю впечет за собой увешпешю высоты и веса штамба. Увеличение рабочего хода оправ кя также савзаио с ув(}гаче шем продолжительности процесса растюкки и сиазккаюм ороизаодителшости. Кроме того, применение сектсфных шта1«пА с большей величишй рабочего ходя приводит к сниженгао точности размеров кольцевых заготовок после растяжки вследствие сниження жесткости конструкхщи штампа. Увеличение 1фодолжителы{ости процесса растяжке колщевых заготшок в нагретом состоянии также связано со снижением точности размеров заготовок из-за существенного их г-эдстуживания. Ueja изобретения - уменышние высоты штампа, повышение пр шзводительности nponiecca и уве1гачение размеров заготовок при растяжке их со значительной величиной относительиого удлинения. Цель достигается тем, что образующая шравки вьшолнена криволинейной и очерчена кривой второго порядка.: i Прюленетаю справки указанной конструкщш, характеризующейся переменной по ее длине величиной угла наклона образующей справки к ее оси, обеспечивает сокращение рабочего хода (яравки и ее длины и, как следствие, уменьшение высоты ипампа, повышение производительности процесса и увелш$еш{е точности размеров заготовки. На фиг. 1 П(жазан штамп в вертикальном осевом разрезе (слева от ося псжазано исходное положение, а справа - конечный момент растяжки); на фиг. 2 - разрез А-А на фиг. 1. j Опорная плита 1 штампа устанавливается и закрепляется на столе пресса. Ш опорнс плите равномерно по окружности размодены сектора 2. Профиль и размеры рабочей поверхности соответствуют профилю и размерам внутренней поверхности колы евого изделия :3 после растяжки. Количество секторов выбирается в каждом конкретном случае конструктивно. В данном примере штамп имеет шесть секторов. Для обеспечения возможности радиального относительно от штампа перемещения секторов 2. на рабочей поверхности сяюрной ШШТЫ.1 вьшолнены радиальные пазы, а Ш1 секторах 2 - хвостовики входящие в зти пазы, i Оправка 4, установленная по ося штампа, размещается и закрепляется на подвижной траверсе пресса с помощью прсжикШой гайки 5. Оправка вьшолиена в виде тела вращения с криволинейной образующей. Такюл образом, угол накло-, ш бок(шш поверхности (травки к ее оси шляется переменным по длине (жравки. Величина этого угла составляет у верхнш гранишь контактной зоны оправки 8-15° и }$епрерывно увеличивается по Д1шне оправки по мере сужения ее поперечного сечеиия, пртближаясь у переднего концдЪправки к:90° Такая форма Я1равки, при учете возрастания потребного радиального усилия при растяжке от нуля до максямашАС в конце процесса, является оптимальней с точки зрения обеспечения минимальисж велитаны рабочего хода оправки. Форма криволинейной образунщей ойравки должна обешечивать в любой момент раздачи, с од- «оясторотл, созда1ше радиального усилия, достаточно го щя дефсфмакии кольцевой заготовки, с другой i стороны, наличие запаса по усилию, не превышающего П1жнятого значения. Для точного построения к{жвол(шейн(обра зуняи оправки можно воспользоваться у opct -угол наклона к жволишйкой образующей оправки к ее ош в данной точке (угол (шравкн); -потребное радаальное усжлие растяжки в момент соответствующий контакту -зтой тошсй оправки с; секторами; Р ном - номшЕшьное усилие используемого для растяжкн оборудования; . К - принятый коэффициент запаса по усит I , „ ЛИЮ. Располагая завишмфстью величин N от радиального хода секторов h (стшенн деформации) по ходу растяжки (зкспериментальной или расчетной), шределяют функщш 7 (h), а по ней функцию t (;i(h) где I -ход (шравки. Эта последняя функция и описьшает форму криволинейной образующей. иЬамп может быть (ясабжеы пружинами (на чертежах не показаны) для возврата секторов 2 в исходное положение. Растяжка с помощью штампа предлагаемой конструкщш осуществляется следуннцим образом. В исходном состоянии оправка 4 находится в верхнем положении, сектора 2 сведены к оси штампа. Исходная колы1евая заготовка 6 размещается на опорной плите 1 вокруг секторов 2.

Под действием усилия пресса оправка 4 перемещается вниз. При этом она вступает в контакт с секторами и раздвигает их. Перемещаясь радиальио по (Шорной плите, сектора 2 осуществляют рао тяжку заготовки 6. В результате формовки растяжк А получается профильное кольцевое изделие 3. По окончании растяжки оправка 4 перемещается вверх, сектора 2 возвращаются в исходное положение, я изделие 3 снимается со иггампа.

Использование предлагаемого изобретения позволит уменьщить высоту щтампов и обеспечить возможность использования их на универсальных гидравлических прессах, а также вызовет псжыщение прстзводительности и точности процесса ори растяжке кош цевых заготовок на больпюе относятельное удлинение.

В1{едре1ше его в промьшшенность не связано со значителы1Ь1МИ затратами, так как изготовление оправок в воде тел вращения с криволинейной

образующей не представляется в настоящее время затруднительным.

Формула изобретения

Штамп для растяжки кольцевых .заготовок, включающий опорную плиту, установленные на ней равномерно по окружности с возможностью радиального перемещения секторы и помещенную по оси штампа, сужающуюся в направлении опорной плиты оправку в виде тела вращения, отличаюni и и с я тем, что, с целью уменьшения высоты штампа повышения производительности процесса rf увеличения точиостй размере заготовок при растяжке, образующая поправка вьшолнена кртволинейной и очерчена кривой второго порядка.

Источники ино4фмации, принятые во внимание при экшертизе:

1.JE. Н. Мошнин Гибка, обтяжка и правка на прессах, Машгпз,-М., 1959, стр. 305-306, фиг. 209.

TpaSepco пресса

Ф11г i

Фи.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для формовки полых заготовок | 1991 |

|

SU1780902A1 |

| Штамп для правки кольцевых заго-TOBOK | 1979 |

|

SU829289A1 |

| Штамп для правки кольцевых заготовок растяжением | 1974 |

|

SU496069A1 |

| Штамп для растяжки кольцевых заготовок | 1975 |

|

SU547256A1 |

| Штамп для формовки внутренних выступов в трубчатой детали | 1982 |

|

SU1117102A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Способ и устройство для штамповки блингов | 2021 |

|

RU2769333C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГИХ МЕТАЛЛИЧЕСКИХ УПЛОТНИТЕЛЬНЫХ ПРОКЛАДОК | 2017 |

|

RU2641202C1 |

| Способ изготовления полых изделий из сварных трубных заготовок | 1990 |

|

SU1761353A1 |

| Способ изготовления колец и штамп для его осуществления | 1981 |

|

SU1013073A1 |

Авторы

Даты

1977-05-05—Публикация

1975-05-23—Подача