(54) УСТРОЙСТВО ДЛЯ ЛИТЬЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для заливки керамических форм | 1986 |

|

SU1398980A1 |

| Устройство для прокаливания,заливки и охлаждения керамических многослойных оболочковых форм | 1983 |

|

SU1199430A1 |

| Способ изготовления литейных форм вакуумной формовкой и оснастка для его осуществления | 1989 |

|

SU1662739A1 |

| Установка для поточного литьяпО ВАКууМ-пРОцЕССу | 1979 |

|

SU852445A1 |

| Опока для литья в керамические формы | 1979 |

|

SU854553A1 |

| Способ охлаждения отливок в формах,изгОТОВлЕННыХ МЕТОдОМ ВАКууМНОй фОР-МОВКи, и OCHACTKA для ЕгО ОСущЕСТВлЕНия | 1978 |

|

SU801981A1 |

| Способ изготовления неразъемных литейных керамических форм по удаляемым моделям | 1979 |

|

SU865489A1 |

| Оснастка для литья в формы из сухих формовочных материалов | 1976 |

|

SU612752A1 |

| Центробежная литейная машина с вертикальной осью вращения | 1976 |

|

SU643229A1 |

| Литейная оснастка | 1978 |

|

SU764835A2 |

1

Изоб 5е1ение относится к установкам для литья с использовшшем вакуума и непосредственно касается средства для установки, заливки, выбивки кераглических форм, получаемых с применевием выплавляемых моделей при изготовлении в них отливок из различных сплавов и может 6ь1ть применено на машиностроительных заводах.

Известно устройство для литья под вакуумом литейных форм, изготовленных из стержней, которые устанавливаются в кожух, снабжетшый металлопроводом, потруженным а расплавленный металл. В кожухе создается вакуум, металл втягнэается в форму и кристаллизуется 1 .

Известно также устройство, которое включает опоку, снабженную крышкой, в отверстие которой устанавливается стояк керамической формы. Зазор между наружной поверхностью стояка и отверстием заделывается смесью специального состава 2.

Опока засьтается наполнителем, набивается верхняя заделка также из специальной смеси, выполняют каналы для прохода воздуха и производят сушку заделки на воздухе в течение 1-3 час. Затем опоку устанавливают на асбестовую прокладку заливочного стола и прижимают специальным прижимом плотно к столу. В центре стола и асбестовой

прокладки имеется отверстие, ведущее в пескоприемник, соед1ше1шый с запорным клапаном, которьш открывается в момент начала заливки и держится открытым в течение всего периода заполнения формы металлом. При открытии клапана воздух из формы устремляется в вакуум-ресивер, в котором предварителыю создается разрежение вакуумным насосом, и остаточное давление измеряется манометром. После затаердевання металла форма освобождается от прижима, специальными снимается со стола и транапортируется на выбивку.

Недостатками этого устройства являются значительные затраты времени на вспомогательные транспортные операции; необходимость создания нижней торцовой задел}си из специальных смесей и вентилящ онных каналов; необходимость сушки торцовой заделки на воздухе в течение 2/3 час; при создании разрежения в форме в начальный момент заливки возможен засос воздуха в нее и поражение отливок газовыми раковинами; большое число опок, находящихся одновременно в обороте.

Целью изобретения яв.гшется повышение производительности труда и улучшение качества отли вок.

Для этого в предлагаемом устройстве опока смонтировала на поворотной опоре и снабжена Щ1ищем с эластичной диафрагмой и ивдивидуальным приводом в крышку вмонтирован стакан, в котором размещен стояк керамической формы, а в днище установлены штуцеры для отвода и подвода рабочего агента. При этом привод днища вьшолнен

в виде двуплечего {ычага, связанного одним концом с днищем, а другим - со штоком силового

и линдра, закрепленного на поворотной опоре.

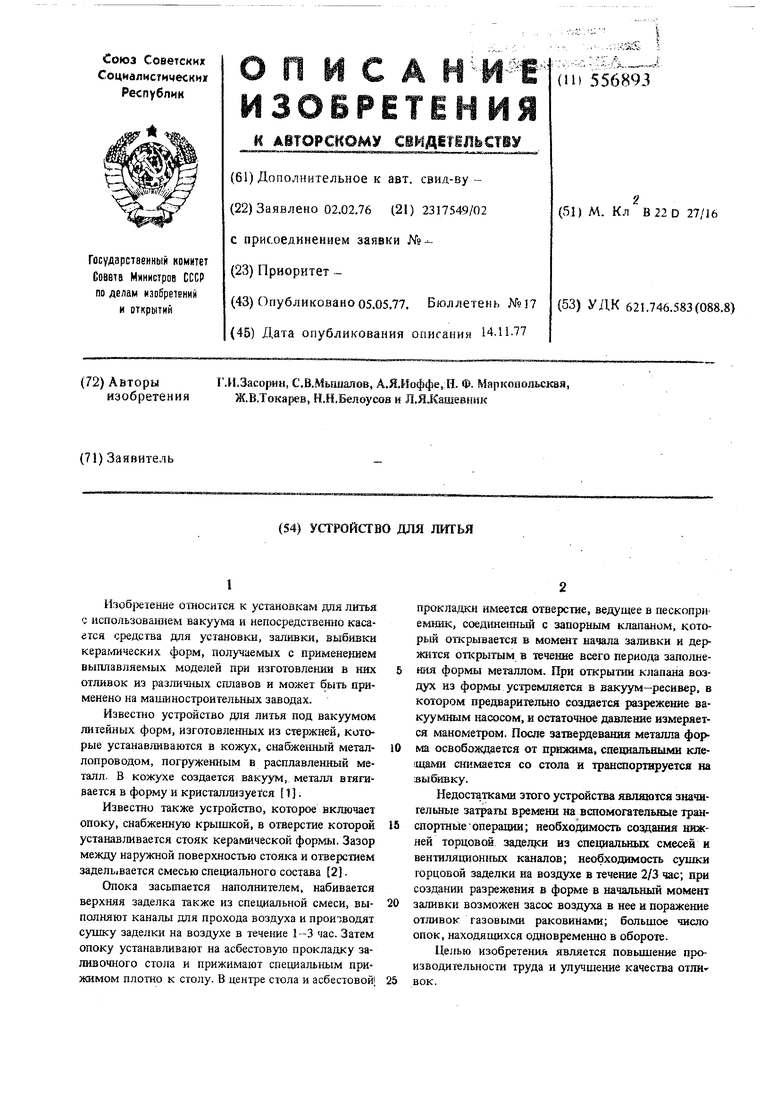

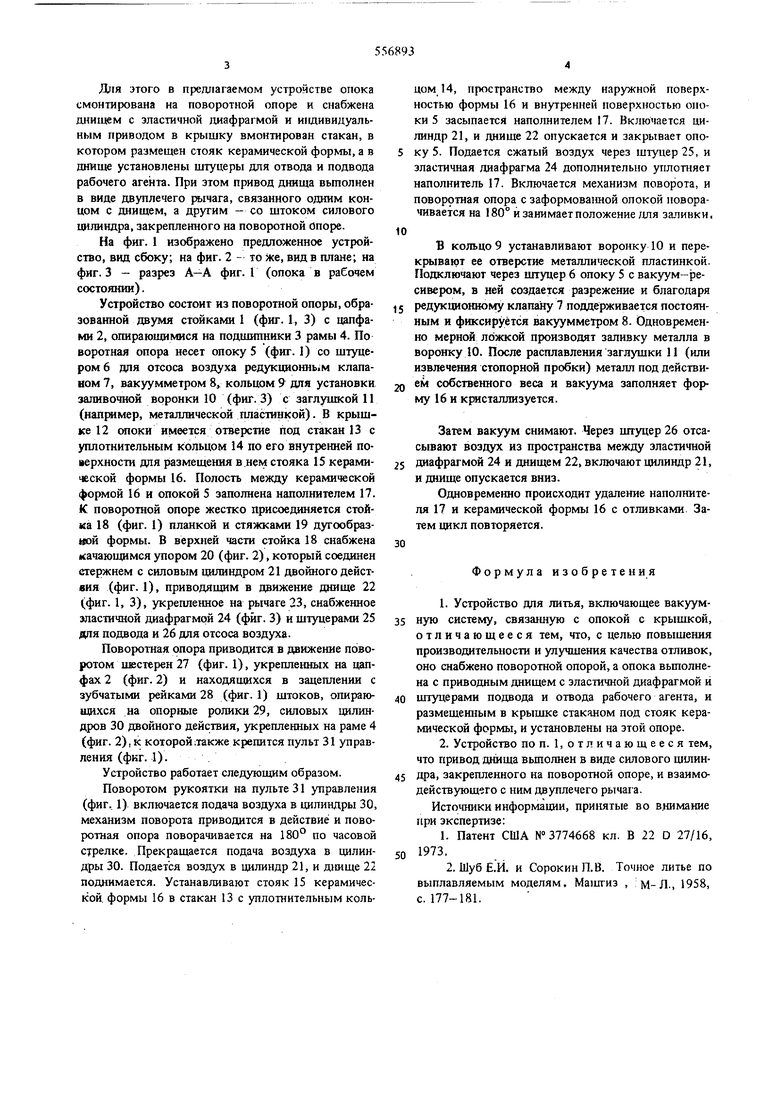

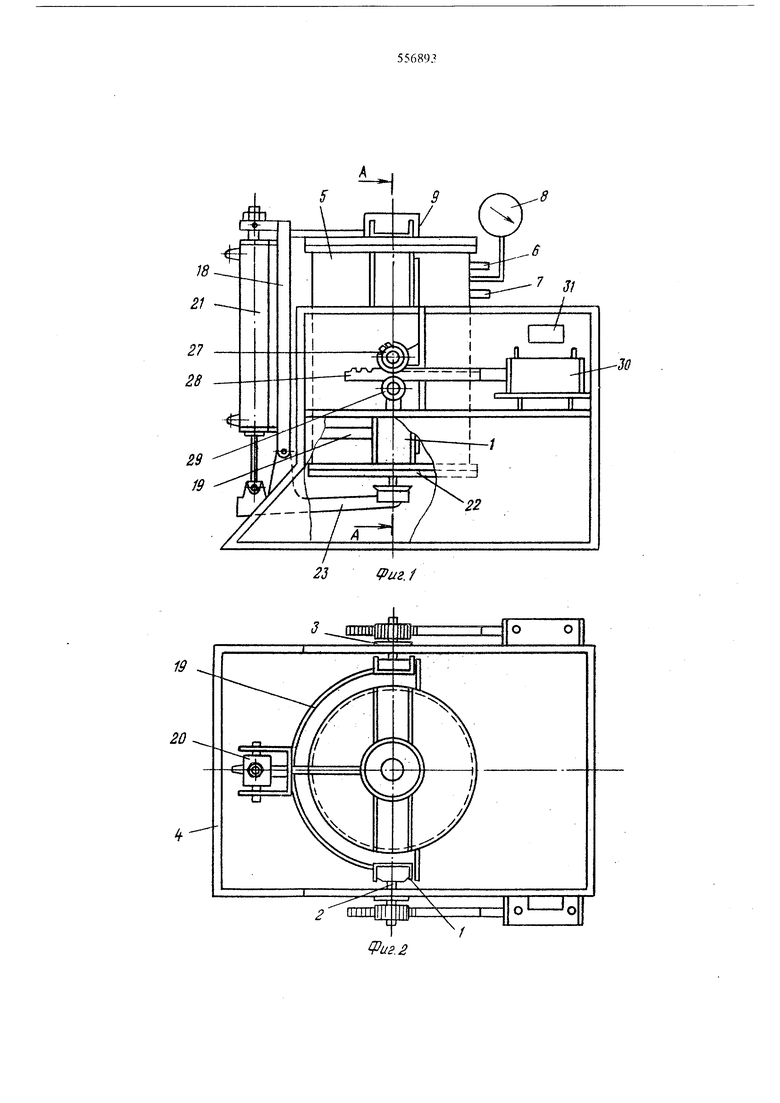

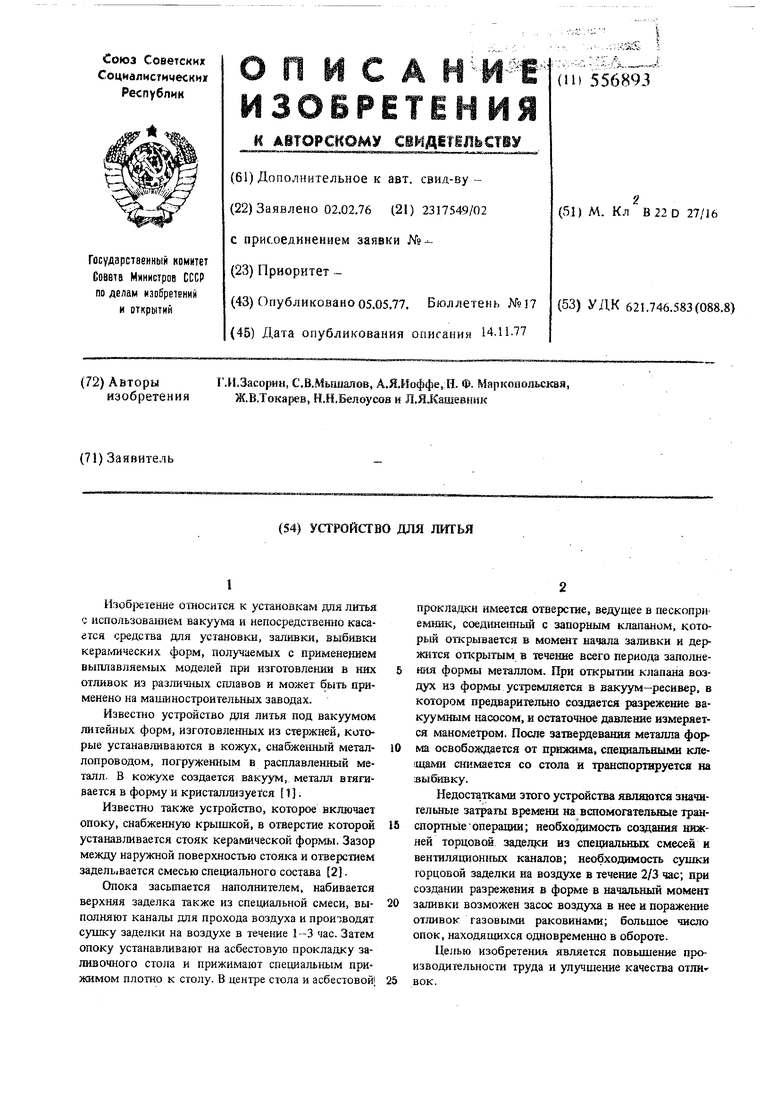

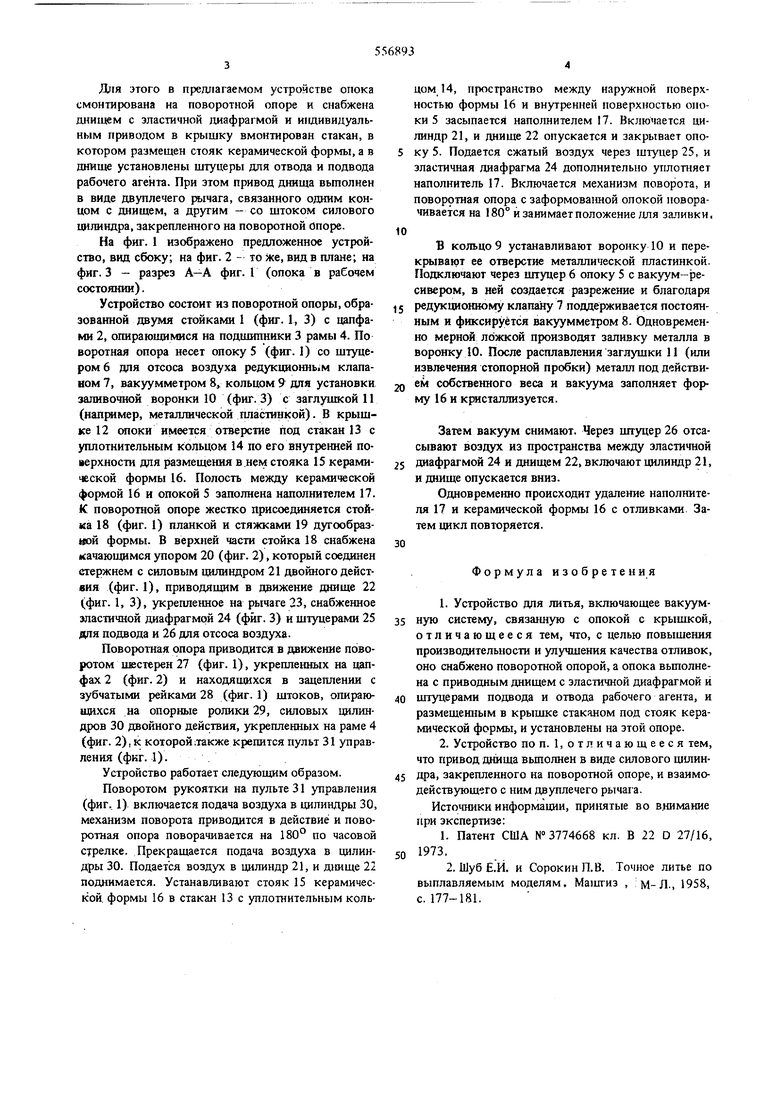

На фиг. 1 изображено предложенное устройство, вид сбоку; на фиг. 2 - то Же, вида плане; на фиг. 3 - разрез А-А фиг. Г (опока в рабочем состоянии).

Устройство состоит из поворотной опоры, образованной двумя стойками 1 (фиг. 1, 3) с цапфами 2, опирающимися на подш1шники 3 рамы 4. По воротная опора несет опоку 5 (фиг. 1) со штуцером 6 для отсоса воздуха редукционнь м клапаном 7, вакуумметром 8, кольцом 9 для установки заливочной воронки 10 (фиг.З) с заглугшсой 11 (напртмер, металлической пластинкой). В крышке 12 опоки имеется отверстие под стакан 13 с уплотнительным кольцом 14 по его внутренней поверхности для размещения в.нем стояка 15 керамической формы 16. Полость между керамической формой 16 и опокой 5 заполнена наполнителем 17. К поворотной опоре жестко присоединяется стойка 18 (фиг. 1) планкой и стяжками 19 дугообразной формы. В верхней части стойка 18 снабжена качаюш;имся упором 20 (фиг. 2), который соединен стержнем с силовым цилиндром 21 двойного действия (фиг. 1), приводяшгим в движение днище 22 (фиг. 1, 3), укрепленное на рычаге 23, снабженное эластичной диафрагмой 24 (фиг. 3) и штуцерами 25 для подвода и 26 для отсоса воздуха.

Поворотная опора приводится в движение поворотом шестерен 27 (фиг. 1), укрепленных на цапфах 2 (фиг. 2) и находящихся в зацеплении с зубчатыми рейками 28 (фиг. 1) штоков, опирающихся на опорные ролики 29, силовых цилиндров 30 двойного действия, укрепленных на раме 4 (фиг. 2), к которой .также крепится пульт 31 управления (фиг. 1).

Устройство работает следующим образом.

Поворотом рукоятки на пульте 31 управления (фиг.. 1) включается подача воздуха в цилиндры 30, механизм поворота приводится в действие и поворотная опора поворачивается на 180° по часовой стрелке. Прекращается подача воздуха в цилиндры 30. Подается воздух в цилиндр 21, и Д1шще 22 поднимается. Устанавливают стояк 15 керамической, формы 16 в стакан 13 с уплотнительным кольцом 14, пространство между наружной поверхностью формы 16 и внутренней поверхностью опоки 5 засыпается наполнителем 17. Включается цилиндр 21, и днище 22 опускается и закрывает опоку 5. Подается сжатый воздух через штуцер 25, и эластичная диафрагма 24 дополнительно уплотняет наполнитель 17. Включается механизм поворота, и поворртная опора с заформова1шой опокой поворачивается на 180° и занимает положение идя заливки,

в кольцо 9 устанавливают воронку 10 и перекрь вают ее отверстие металлической пластинкой. Подключают через штуцер 6 опоку 5 с вакуум-ресивером, в ней создается разрежение и благодаря

редукционному клапану 7 поддерживается постоянным и фиксируется вакуумметром 8. Одновременно мерной ложкой производят заливку металла в воронку 10. После расплавления заглушки И (или извлечения стопорной пробки) металл под действием собственного веса и вакуума заполняет форму 16 и кристаллизуется.

Затем вакуум снимают. Через штуцер 26 отсасывают воздух из пространства между эластичной диафрагмой 24 и днищем 22, включают цилиндр 21, и днище опускается вниз.

Одновременно происходит удаление наполнителя 17 и керамической формы 16 с отливками Затем цикл повторяется.

Формула изобретения

отличающееся тем, что, с целью повышения производительности и улучшения качества отливок, оно снабжено поворотной опорой, а опока вьшолнена с приводным днищем с эластичной диафрагмой и штуцерами подвода и отвода рабочего агента, и размещенным в крышке стаканом под стояк керамической формы, и установлены на этой опоре.

Источники информации, принятые во вдамание при экспертизе:

иг.1

A-A

25 26 22

us.3

Авторы

Даты

1977-05-05—Публикация

1976-02-02—Подача