со со |

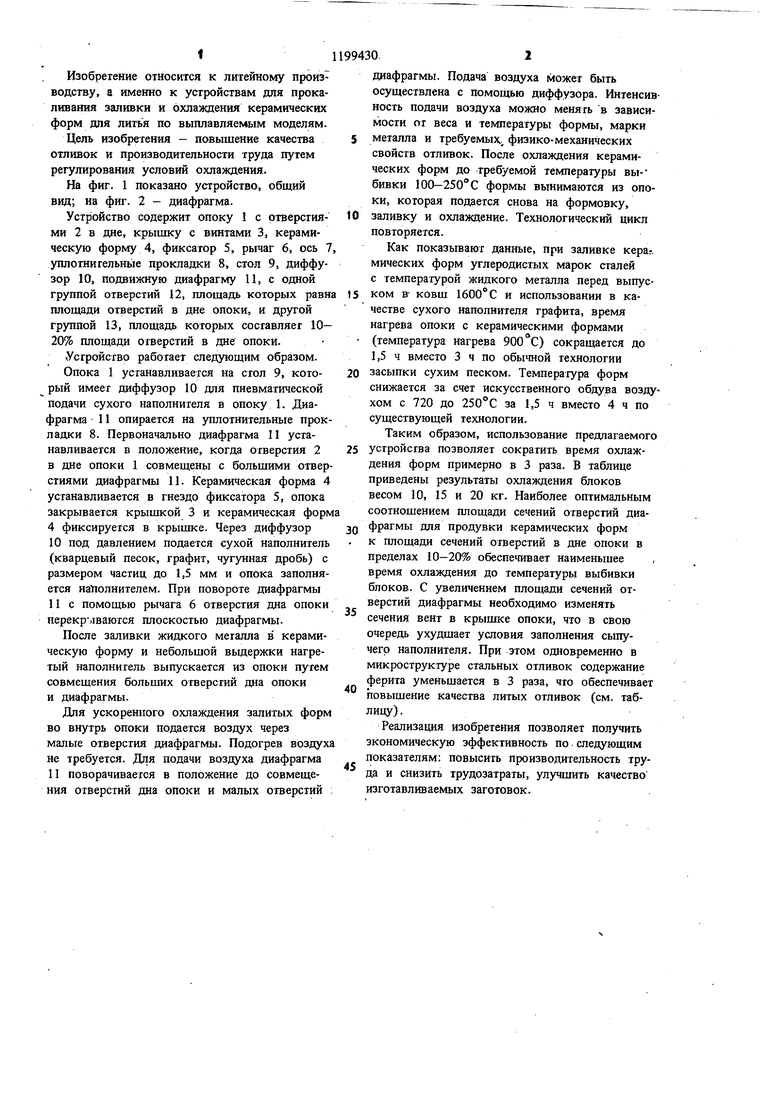

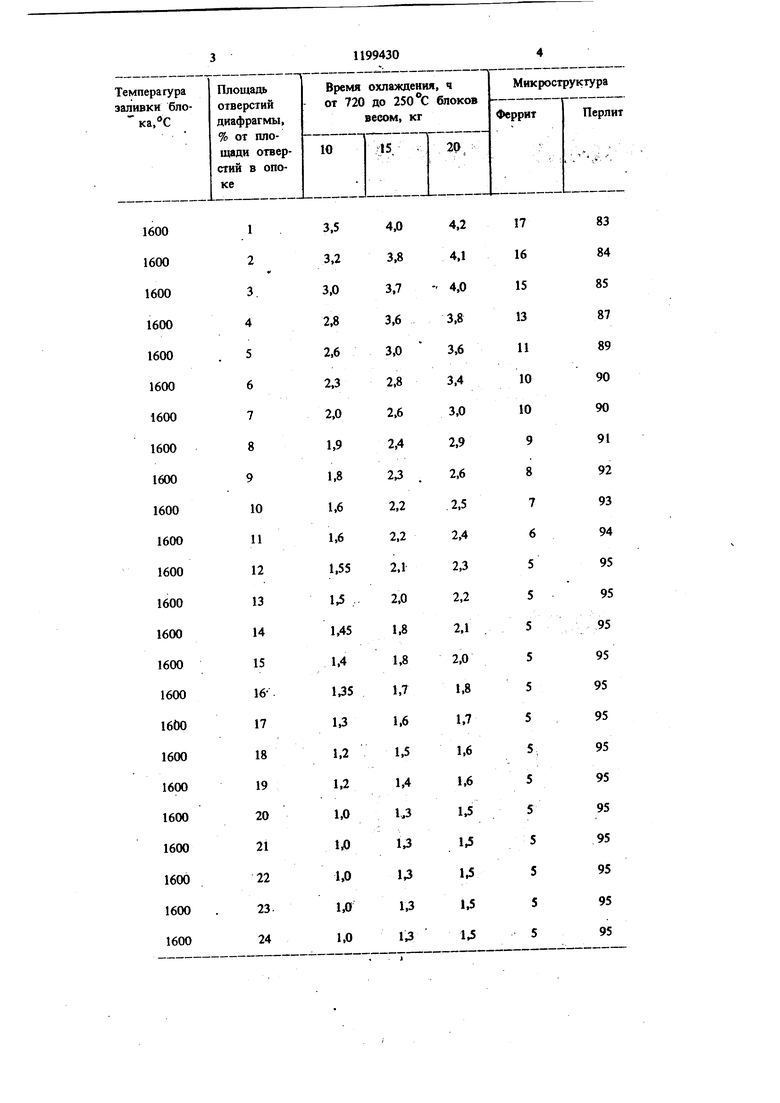

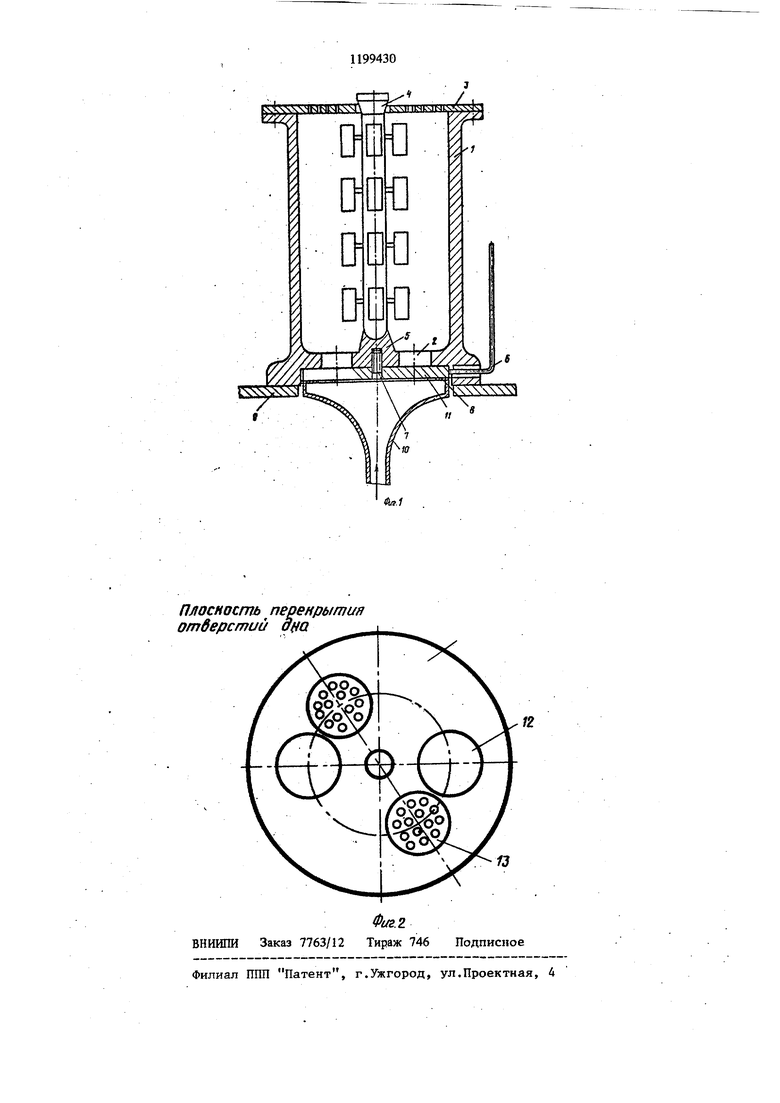

со 11994 Изобретение относится к литейному производству, а именно к устройствам для прокаливания заливки и охлаждения керамических форм для литья по выплавляемым моделям. Цель изобретения - повышение качества отливок и производительности труда путем регулирования условий охлаждения. На фиг. 1 показано устройство, общий вид; на фиг. 2 - диафрагма. Устройство содержит опоку 1 с отверстиями 2 в дне, крышку с винтами 3, керамическую форму 4, фиксатор 5, рычаг 6, ось 7, уплотни гельньте прокладки 8, стол 9, диффузор 10, подвижную диафрагму И, с одной группой отверстий 12, площадь которых равна 15 площади отверстий в дне опоки, и другой группой 13, площадь которых составляет 10- 20% площади отверстий в дне опоки. Устройство работает следзтощим образом. Опока 1 устанавливается на стол 9, который имеет диффузор 10 для пневматической подачи сухого наполнителя в опоку 1. Диафрагма 11 опирается на уплотнительные прокладки 8. Первоначально диафрагма 11 устанавливается в положение, когда отверстия 2 в дне опоки 1 совмещены с большими отверстиями диафрагмы 11. Керамическая форма 4 устанавливается в гнездо фиксатора 5, опока закрывается крышкой 3 и керамическая форм 4 фиксируется в крышке. Через диффузор 10под давлением подается сухой наполнитель (кварцевый песок, графит, чугунная дробь) с размером частиц до 1,5 мм и опока заполняется наТюлнителем. При повороте диафрагмы 11с помощью рычага 6 отверстия дна опоки перекр-.шаются плоскостью диафрагмы. После заливки жидкого металла в керамическую форму и небольшой вьщержки нагретый наполнитель выпускается из опоки путем совмещения больших отверстий дна опоки и диафрагмы. Для ускоренного охлаждения залитых форм во внутрь опоки подается воздух через малые отверстия диафрагмы. Подогрев воздух не требуется. Для подачи воздуха диафрагма 11 поворачивается в положение до совмещения отверстий дна опоки и малых отверстий 5 10 02 диафрагмы. Подача воздуха может быть осуществлена с помощью диффузора. Интенсивность подачи воздуха можно менять в зависимости от веса и температуры формы, марки металла и требуемых, физико-механических свойств отливок. После охлаждения керамических форм до требуемой температуры выбивки 100-250° С формы вынимаются из опоки, которая подается снова на формовку, заливку и охлаждение. Технологический цикл повторяется. Как показывают данные, при заливке кераг. мических форм углеродистых марок сталей с температурой жидкого металла перед выпуском в- ковш 600°С и использовании в качестве сухого наполнителя графита, время нагрева опоки с керамическими формами (температура нагрева 900 С) сокращается до 1,5 ч вместо 3 ч по обычной технологии засьшки сухим песком. Температура форм снижается за счет искусственного обдува воздухом с 720 до 250°С за 1,5 ч вместо 4 ч по существующей технологии. Таким образом, использование предлагаемого устройства позволяет сократить время охлаждения форм примерно в 3 раза. В таблице приведены результаты охлаждения блоков весом 10, 15 и 20 кг. Наиболее оптимальным соотношением площади сечений отверстий диафрагмы для продувки керамических форм к площади сечений отверстий в дне опоки в пределах 10-20% обеспечивает наименьшее время охлаждения до температуры выбивки блоков. С увеличением площади сечений отверстий диафрагмы необходимо изменять сечения вент в крышке опоки, что в свою очередь ухудшает условия заполнения сыпучего наполнителя. При этом одновременно в микроструктуре стальных отливок содержание ферита уменьшается в 3 раза, что обеспечивает повышение качества литых отливок (см. таблицу) . Реализация изобретения позволяет получить экономическую эффективность по следующим показателям: повысить производительность труда и снизить трудозатраты, улучшить качество изготавливаемых заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532750C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ОТЛИВОК | 2012 |

|

RU2484917C1 |

| Устройство для литья" | 1976 |

|

SU556893A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧЕК ДЛЯ ЛИТЬЯ ПО УДАЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2547071C1 |

| Способ изготовления форм | 1979 |

|

SU850267A1 |

| Опока для литья по выплавляемым моделям | 1979 |

|

SU831357A1 |

| Устройство для охлаждения формовочного материала | 1982 |

|

SU1069924A1 |

| Способ изготовления неразъемных литейных керамических форм по удаляемым моделям | 1979 |

|

SU865489A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНОЙ ОТЛИВКИ С ВНУТРЕННИМИ ПОЛОСТЯМИ СЛОЖНОЙ КОНФИГУРАЦИИ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2002 |

|

RU2231414C2 |

| СПОСОБ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1989 |

|

RU2048954C1 |

1. УСТРОЙСТЮ ДЛЯ ПРОКАЛИВАНИЯ, ЗАЛИВКИ И ОХЛАЖДЕНИЯ КЕРАМИЧЕСКИХ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ФОРМ,- получаемых по вьшлавляемым моделям, содержащее опоку с отверстиями в дне и средства крепления формы, в опоке, о т ли чающееся тем, что, с целью повьпиения качества отливки и производительности труда путем регупировадия условий охлаждения, устройство снабжено крьпикой с вентами, диффузором, размещенным под дном опоки, поворотной отностепьно дна опоки плоской диафрагмой с двумя группами отверстий разного рнаметра, (неположенной между дном опоки и диффузором, причем отверстия в дне опоки и в плоской диафрагме вьшолнены с возможностью совмещения. 2. Устройство по п. 1, о т л и ч а- ю щ .ев с я тем, что площадь одной из групп отверстий одного диаметра в плоской диафрагме составляет 10-209&- от площади отверстий в (Л дне опоки.

| Патент США № 4047882, кл | |||

| ПЛУГ С ВРАЩАЮЩИМИСЯ РАБОЧИМИ ПОВЕРХНОСТЯМИ | 1925 |

|

SU432A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Литье по выплавляемым моделям | |||

| Под ред | |||

| Я | |||

| И | |||

| Шкленника и В | |||

| А | |||

| Озерова | |||

| Изд | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| М.: Машиностроение, 1971, с | |||

| Вагонетка для кабельной висячей дороги, переносной радиально вокруг центральной опоры | 1920 |

|

SU243A1 |

| Устройство для прокаливания,заливки и охлаждения керамических оболочковых форм | 1979 |

|

SU872006A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-12-23—Публикация

1983-04-01—Подача